Изготовление станка «Улитка»

Процедура сборки станка имеет несколько этапов, выполнив которые по порядку, вы будете иметь готовое приспособление, которым сможете пользоваться для создания фигурных изделий для вашего дома или дачи. Прежде чем начать холодную ковку вам необходимо сделать чертеж и шаблон. Он изготавливается на миллиметровой бумаге, которая отражает натуральные размеры предстоящего изделия. На бумаге необходимо начинать спираль с постепенно увеличивающимися витками.

Витки нужно увеличивать с учетом шага, если вы решили изготовить симметричные изделия, если же это для вас неважно, то витки спирали можно увеличиваться непропорционально. Перед тем, как собирать станок «Улитка», необходимо сделать чертеж и определить с диаметр заготовок, которые вы затем станете на нем обрабатывать

Шаг надо подбирать, с учетом этого значения: он обязан быть больше, чем сечение обрабатываемого прута

Перед тем, как собирать станок «Улитка», необходимо сделать чертеж и определить с диаметр заготовок, которые вы затем станете на нем обрабатывать. Шаг надо подбирать, с учетом этого значения: он обязан быть больше, чем сечение обрабатываемого прута.

Если шаг сделать недостаточно большим, то вы просто-напросто не сможете достать изделие из станка, не повредив его. То есть, вся работа будет сделана зря. Рабочая поверхность улитки своими руками может быть изготовлена из листа металла толщиной от 4 миллиметров. Габариты поверхности будут зависеть от того, изделия какого размера вам нужно обрабатывать – предварительно необходимо сделать чертеж, чтобы все размеры можно было просчитать.

Чтобы изготовить форму, обычно используют полосовой металл, с толщиной не меньше 3 миллиметров. Так, с самодельной улиткой гораздо проще работать. Для того чтобы облегчить процедуру, необходимо закрепить один край заготовки, для того чтобы она не соскальзывала.

В качестве фиксатора можно применять обрезанную часть прута, которая по своему размеру не уступает полосе. В процессе холодной ковки также необходимо фиксировать деталь к верстаку. Так как во время холодной ковки усилие на деталь довольно большое, то стоит подумать о креплении отдельно, так как удерживать самостоятельно изделие у вас не получится – оно может выскочить и испортить все ваши плоды творчества.

Остальные элементы улитки изготовить очень просто – главное, перед тем как приступать к самостоятельному процессу, нужно посмотреть видео и использовать чертеж. Собранный вами станок может быть как разборным, так и монолитным – заранее определите, какая именно конструкция будет для вас более приемлемой, и составьте чертеж, чтобы производить все работы в с помощью него.

- Если вам требуется, чтобы самодельный станок улитка был изготовлен монолитно, то приварите конструкцию на рабочую площадку, для того чтобы все части находились неподвижно. Самое главное при этом виде конструкции – надежно и правильно зафиксировать конец изделия, которое вы собираетесь обрабатывать.

- Если вы решили изготовить разборным станок для холодной ковки, то в этом случае на рабочей площадке необходимо проделать посадочные отверстия, при помощи которых можно будет подсоединить «тело» конструкции с площадкой.

Съемный станок хорош тем, что его при необходимости удобней перенести, или снять конструкцию, чтобы отремонтировать или заменить поврежденные элементы – при монолитном виде конструкции этого сделать у вас не получится.

Но у съемной конструкции качество крепления деталей будет значительно хуже – вам будет необходимо все время самому поправлять резьбовые соединения, так как во время эксплуатации они неизбежно будут ослабевать.

Бывают и другие разновидности станков для холодной ковки, но конструкция типа «Улитка» — считается самой функциональной, при этом сделать ее своими руками довольно просто.

Разновидности и назначение станков для ковки

Станок любого назначения применяется для облегчения ручного труда. Для ковки по холодному типу может использоваться разное оборудование, сводящее к минимуму физические усилия мастера и позволяющее выполнять следующие базовые операции:

Станок для создания фигурного профиля методом холодной ковки

- изгиб профиля под нужным углом или радиусом;

- изготовление спиралей или завитков;

- продольное скручивание заготовок.

Разнообразие получаемых деталей позволяет выстраивать их в комбинации и замысловатые конструкции, создавать аккуратное художественное полотно для ограждений и беседок, симметричный декор для парковых скамеек, а также других предметов различного назначения.

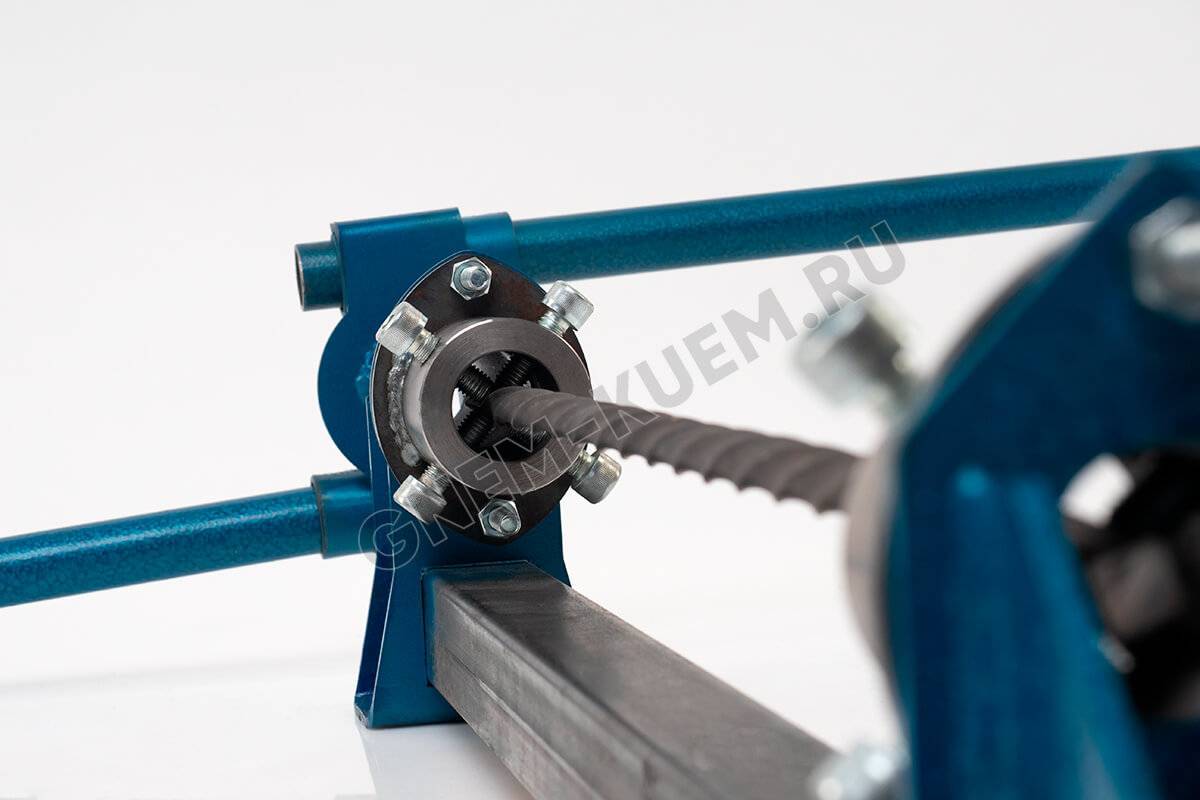

Промышленный станок гнутик, позволяющий получить заготовку с заданным радиусом

Станки холодной ковки могут быть специализированными (выполнять только одну операцию) и универсальными. Различают такие типы специальных станков:

- гнутики (гибочные станки) – позволяют выгнуть заготовку под углом или заданным радиусом (волна);

- улитки – закручивают заготовки в спирали и завитки;

- торсионы – помогают продольно скрутить заготовку или несколько таких деталей одновременно;

- штамповочные станки – с их помощью делают декоративные хомуты, фасонные наконечники, волну с мелким шагом.

Универсальные станки включают в себя компоненты специального оборудования в различных его комбинациях.

Приспособления для холодной ковки приводятся в действие механически (ручные станки) или посредством электропривода. Оборудование с электроприводом отличается скоростью и легкостью обработки заготовок. Станок для холодной ковки, цена которого может оказаться довольно высокой, характеризуется высокой продуктивностью. Когда нет необходимости в производительности и скорости, то ручного станка будет вполне достаточно для выполнения работ, особенно в том случае, если кузнечное дело – это хобби.

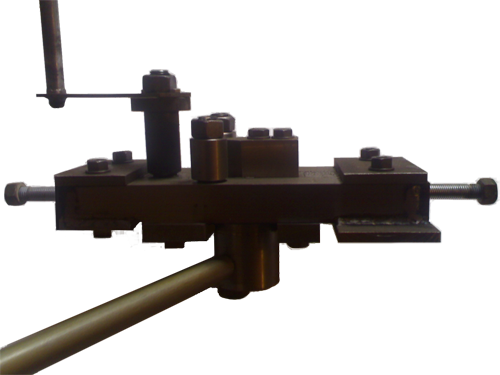

Станок гнутик, предназначенный для обработки труб методом холодной ковки

Можно ли сделать своими руками станок для холодной ковки

Купить ручной станок для холодной ковки можно в специализированном магазине по продаже инструментов или заказать в интернете. Вопрос заключается в цене и платежеспособности покупателя. Альтернативный вариант – собрать его своими руками. Принцип работы ничем не будет отличаться от товара, приобретенного в торговой сети, а выполняемые функции абсолютно идентичны заводским. Дополнительные преимущества – выигрыш в цене, уверенность, что конструкция не выйдет из строя после первого же использования.

Для начала стоит ознакомиться с конструктивными особенностями каждого типа станка, чтобы оценить возможность его самостоятельной сборки.

Станок для холодной ковки улитка, позволяющий создавать спиральные элементы

Торсион должен выполнять скручивание металлических прутьев, поэтому его конструкция предполагает наличие двух элементов, удерживающих заготовку. Один из них служит зажимом, а другой содержит вращающийся шпиндель, который, собственно, и будет закручивать прут до нужной частоты винтовой волны. Устройство довольно просто соорудить самому, а некоторые мастера вообще обходятся тисками и незамысловатым ручным воротом.

Конструкция гибочного станка также несложная, однако она содержит несколько обязательных элементов, сборка которых невозможна без специализированного инструмента. Основание – массивная металлическая пластина с пазом посередине, в который вставляется подвижный упор, перемещаемый червячным механизмом. Два других цилиндрических упора неподвижны и крепятся на основание с двух сторон симметрично относительно паза. Именно монтаж упоров может вызвать затруднение, так как отверстия под крепеж сверлятся только на специализированном станке, воздействию дрели такая заготовка из высокопрочной стали не поддастся.

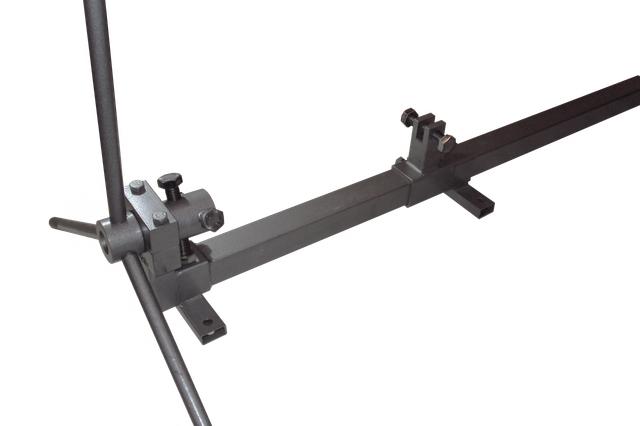

Создание элементов методом холодной ковки на самодельном станке гнутик

Станок для ковки металла улитка может иметь две разновидности: с воротом или рычажного типа. Первый вариант позволяет варьировать форму изгиба в процессе работы, однако имеет ряд уязвимых мест в конструкции и очень требователен к прочности материалов изготовления. Второй тип более устойчив, но менее производителен. Мастера считают улитку самым простым станком, самостоятельная сборка которого не вызовет затруднений.

Изготовление простой улитки своими руками

Если вы остановились на упрощенной монолитной конструкции, то знаете, что в этом устройстве применяют простое наматывание прутка усилием рук или с помощью рычага на жестко приваренную к рабочей поверхности форму. Такой станок можно использовать для создания завитков на прутках небольшого сечения (менее 12 мм).

Монолитная неразборная улитка

Изготавливается она так:

- Сначала вырисовывается схема на листе бумаги будущего шаблона с нужными размерами (иногда схема шаблона наносится непосредственно на основание кондуктора). К этому нужно подойти ответственно, т. к. после приваривания готовой формы исправить ошибки не получится. Толщина очертаний формы на чертеже должна быть такой же, как толщина используемой для ее изготовления металлической полосы. Минимально она должна составлять 3мм. Витки нужно размещать на расстоянии 12–13 мм друг от друга, чтобы между ними в паз умещался деформируемый пруток в 10 мм.

- Из стального листа толщиной не менее 4 мм вырезается основание улитки (лучше круглое), размер диаметра которого определяется соразмерно величине шаблонной спирали и быть больше размера улитки. Обычно диаметр основания бывает в пределах 70 см.

- В соответствии с чертежом из металлической полосы толщиной 3мм изготавливается нужная форма завитка. Для этого заготовку лучше прокалить, чтобы она легче поддавалась механической обработке. После изготовления формы лишний конец полосы отрезается, а кромки улитки подрезаются на конус и зачищаются.

- Готовая форма приваривается к основанию, которое крепится на станине. Иногда шаблон, приваренный к основанию, фиксируют на станине с помощью тисов, установленных на ней. Для этого к обратной стороне основания формы приваривают отрезок бруса для захвата тисами.

При варианте фиксации кондуктора в струбцине тисов можно легко менять шаблоны и получать различные формы завитков, если изготовить несколько видов, монолитно приваренных к основанию устройств.

Съемная конструкция

На рабочем основании сначала прорисовывают контур улитки с отметкой вдоль контура мест нанесения отверстий для крепления шаблона.

По эскизу из стальной толстой полосы изготавливается шаблон и в нем просверливаются отверстия. Он крепится к основанию на болты.

Ковку витой формы нужно начинать от центрального завитка. Конец заготовки вставляется в паз первого завитка формы и плотно к нему прижимается. Для надежности фиксации можно использовать небольшой зажимной инструмент. С усилием свободная часть прутка накручивается на шаблонную форму с помощью приспособления — рычага. Для усовершенствованных конструкций используется рычаг, приводимый в движение с помощью подвижного подшипника, закрепленного на нем. Рычаг изготавливают из прутка диаметром 20 мм.

Посмотреть изготовление такого устройства можно в видеоролике:

Разборные улитки с вращением

Шаблон улитки может состоять из нескольких частей, а деформация прутка происходить путем вращения кондуктора. Такой станок состоит из следующих элементов:

- толстого металлического основания в виде диска или квадрата;

- разборного шаблона, закрепленного на площадке основания;

- вала вращения;

- рычага для привода вала в движение.

Рабочее основание изготавливается из металла, толщиной от 4 до 10 мм.

Сборный шаблон может состоять из нескольких частей, которые соединяются между собой шарнирными штифтами, вставленными в отверстия проушин, приваренных к концам элементов. Вместе они составляют контур улитки.

Для крепления такой улитки к рабочему основанию в нем нужно просверлить отверстия для ее фиксации к поверхности в определенном положении. Меняя положение сборных частей на основании, можно получать разную кривизну завитков и их форму. Величина дуги формы регулируется специальными винтами, закрепленными на соединительные шарниры.

Составную улитку на шарнирных соединениях самостоятельно изготовить довольно сложно. Обычно, мастера приобретают изготовленный в промышленных условиях штамп и крепят его на станину.

Самим можно изготовить более простое устройство разборного шаблона без использования шарниров. Для этого нужно сделать эскиз сборных частей улитки с местами отверстий. Если подготовить несколько эскизов и, в соответствии с их контурами, просверлить отверстия в основании в разных местах, то можно крепить шаблоны с разными радиусами на одном основании. Для этого потребуется закреплять на болты сегменты контура в местах совмещения отверстий шаблона и основания.

Например, можно выполнить такой вариант:

Устройство со съемными частями улитки и вращающимся цилиндрическим валом, приводимым в движение с помощью рычага, показано в видеоролике:

О соединении элементов и покраске

Зачастую мастер делает не цельное изделие, а сборные элементы. Методов соединения готовых сборных элементов довольно много. Самым распространённым и надёжным считается сварка. Таким образом, к примеру, можно собрать ворота из металла: ковка отдельных деталей сначала, затем сварка всех элементов.

Другой вариант — хомуты. Здесь детали конструкции соединяют (связывают) между собой металлическими хомутами (скобами). Довольно надёжно, но чаще применяется при горячей ковке.

Чтобы сделать готовое изделие более красивым, презентабельным, уберечь от коррозии, его красят. Для этого подойдут молотковые, кузнечные или МЛ краски. Кисти будет недостаточно, так как у кованых изделий много изогнутых, труднодоступных и невидимых деталей. Стоит приобрести краскопульт, пульверизатор, а также ватные тампоны.

Популярный вид декорирования — патинирование, проще говоря, искусственное состаривание. Придаёт изделию особенную эстетику в стиле ретро. Для этой цели на поверхность наносят специальные окислители, которые придают металлу зеленоватый налёт.

Делаем улитку с рычагом

Чертеж станка для ковки. Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками — самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре

К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Столешница

Самодельный станок для ковки. Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице

Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

Улитка простая статичная

Ни в коем случае не игнорируем требование в чертежах — холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, то улитка простая статичная станет самым оптимальным вариантом.

Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

Оборудование для художественной ковки

Что требуется для производства изделий холодной ковки?

Первое, что нужно, — разделить помещение, которое вы решили занять под производство, на зоны. Затем заняться их оборудованием.

- Стапель – размер 200 на 200 м;

- Зона заготовок – 400 на 50 м;

- Рабочий стол – 250 на 100 м;

- Стеллаж – 300 на 60 м;

- Зона проветривания и вентиляции – 150 на 100 м.

Разумеется, все цифры даны приблизительно.

Теперь придется заняться покупкой оборудования.

- Основной инструмент для холодной ковки ─ это гнутик, именно он помогает согнуть металл под нужным углом.

- Часто нужно придать изделию волнообразную форму. Инструмент, помогающий это сделать, так и называется – волна.

- Для создания спиралей из металлического прута предназначена улитка. Именно она помогает в изготовлении самых популярных кованых предметов: кашпо, подставок.

- Закрутить металлический прут вокруг оси помогает твистер.

- Фонарик является разновидностью твистера.

- Сварочный аппарат.

- Верстак с тисками.

- Пила «болгарка».

Для холодной ковки своими руками оборудования, представленного выше, должно хватить на начальном этапе. Потом мастер в зависимости от своих возможностей и целей его пополняет.

Многие мастера выходят со временем на более высокий уровень покупая станки для художественной ковки с числовым программным управлением.

Оборудование и инструмент для кузницы

Если вы все-таки решили заняться горячей ковкой, то начать лучше с обучения, поскольку в ходе него уже будет ясно, насколько для вас это подходящее занятие.

Для оборудования кузницы нужно:

- горн (он может быть переносной и стационарный); его используют для разогрева металла; современные горны бывают угольные и газовые. Горнам угольным нужна хорошая мощная вытяжка, но они безопаснее, чем газовые;

- наковальни (могут быть двурогие и однорогие) ─ второй по значимости после горна предмет в мастерской. Ее нужно хорошо закрепить, лучше даже вкопать в землю;

- клещи ─ в любой кузнице их много, все они разных размеров;

- молот ─ орудие труда кузнеца;

- формы;

- штампы;

- выгибающийся круг;

- компрессор;

- сварочный аппарат.

Нельзя забывать и о средствах индивидуальной защиты: рукавицы, фартуки, очки и так далее.

При оборудовании кузницы для горячей ковки надо учесть, что эта работа связана с огнем. Недаром в старые времена кузницы строились неподалеку от реки. Поэтому надо тщательно продумать систему пожаротушения. Тем более при оформлении бизнеса вам придется иметь дело с пожарной охраной.

Человеку, решившему заняться ковкой, надо помнить, что хороший мастер рано или поздно приходит к мысли о том, что лучше совмещать холодную и горячую ковку. Даже в одном изделии совмещение горячей и холодной ковки смотрится очень стильно. Например, концы завитков у изделия холодной ковки, выполненные в технике горячей, выглядят великолепно.

Процесс холодной ковки

С работ по холодной ковке обычно новички начинают обучаться обработке металла, так как этот процесс довольно безопасный и простой, поскольку в данном случае вам не нужно будет сталкиваться с высокими температурами, как при остальных видах ковки.

Для данного процесса, как правило, применяют готовый шаблон, а именно, заготовки изделий. Естественно, у холодной ковки существуют и свои нюансы, обычно они состоят в том, что деталь во время работы легко деформировать или повредить: кованые изделия часто ломаются, и исправить это положение уже никак не получится, потому выполнять ковку необходимо очень аккуратно.

Но, с помощью качественного станка и чертежа будущего изделия, можно с легкостью научиться делать изделия волнообразной, витой и другой оригинальной формы. Процедура обработки деталей с помощью холодной ковки проходит в несколько этапов. Для начала создают чертеж или шаблон будущего изделия.

Необходимо просчитать размеры детали, чтобы, купить необходимое количество сырья, а также, чтобы правильно отрегулировать станок. Различные станки могут давать разные возможности для изготовления узоров – это будет зависеть от сложности изготовления приспособлений. К примеру, простейшие станки, собранные своими руками, могут только изгибать детали, при этом используя более сложные конструкции можно создавать узоры и другие изделия.

Затем, когда чертеж или шаблон подготовлен, необходимо запастись нужным количеством сырья в соответствии с вашими подсчетами. Для холодной ковки вам будут необходимы металлические прутья, их можно приобрести в магазине. Прутья обязаны быть не очень толстыми, в противном случае их будет тяжело согнуть. Дальнейший этап – изготовление деталей.

Самое главное здесь – правильно установить настройки, чтобы во время работы станка детали не деформировались и не повредились, так как исправить это уже не получится.

В самом конце происходит крепление изготовленных деталей на каркас. Это делается с помощью сварки. Особенно внимательными при сварке надо быть с тонкостенными трубками, так как их довольно легко прожечь, и в этом случае конструкция будет неисправна и вам нужно все проделывать заново.

Но перед тем как приступать к холодной ковке, вам, естественно, будет необходимо изготовить станок, который для этого требуется. Станок «Улитка» — самое популярное приспособление для изготовления металлических узоров с помощью холодной ковки.

Гнутики, фонарики, волны и другие станки

Как видите, все остальные виды станков для холодной ковки мы собрали в одном маленьком разделе. Откуда к ним такое неуважение в отличие от улитки и торсиона, о которых мы рассказывали в отдельных разделах? Ответ будет честным в виде совета:

Если вы решили сделать кузнечный станок своими руками, остановите свой выбор на двух станках: улитке и торсионе. Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Виды холодной ковки.

Остальные станки типа фонарика или волны можно соорудить намного позже, когда вы поймете, что холодная ковка – это ваше, и когда у вас в голове появятся конкретные творческие планы.

Гибочный станок не нужно делать своими руками, его лучше купить в готовом виде по двум важным причинам:

- Клинья и ролики, с помощью которых меняются размеры изготавливаемых элементов, должны быть выточены с соблюдением идеальных размеров. В домашних условиях это сделать практически невозможно.

- Гибочные станки стоят совсем недорого, так что требование экономии бюджета будет выполняться.

Имея в своем распоряжении три самых нужных станка – самостоятельно сделанные улитки и торсион и купленный гибочный станок – можно приступать к холодной ковке практически любой сложности. Осталось решить еще один небольшой вопрос.

Сборка устройства

Такой вариант станка используется для примера по причине его простоты. Зная основные принципы и последовательность конструирования оборудования, его можно модернизировать по своему желанию. Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

- дрелью с твердосплавным типом сверл;

- аппаратом для сварки;

- пилой, разрезающей металл, либо ножовкой;

- металлическим полотном выбранного размера;

- круглой трубой из металла;

- прутом металлическим;

- разной величины подшипниками;

- болтами размером м8.

Чтобы собрать станок для холодной ковки своими руками необходимо воспользоваться проверенной последовательностью действий:

- Изначально необходимо собрать стойку, которая будет служить опорой. Для этого все ее составляющие (отрезы трубы одинакового размера и сочленения между ними с верхнего и нижнего краев) необходимо соединить в единое целое. Конструкция по внешнему виду может напомнить табуретку. Соединение проводить при помощи аппарата для сварки, а нарезаются отрезки пилой.

- Следующим шагом является нарезка листов из металла. Должны получиться круги равных диаметров и четыре треугольника, имеющих равные стороны. Элементы треугольной формы необходимо приварить на низ соединенной конструкции труб таким образом, чтобы подучилось нечто подобное пирамиде. Основание, которое имеет более широкую площадь необходимо приварить в центральной точке вырезанной окружности.

- Четыре планки, которые расположены горизонтально необходимо присоединить к кругу с уже приваренным элементом. Произвести это следует, используя болты, для этого понадобится дрель, чтобы проделать отверстия.

- Следующий шаг – сооружение рукояти. Чтобы это сделать нужно воспользоваться двумя прутьями различной длины. Определить их размеры можно, соотнеся их с диаметром круга. Один прут должен быть соизмерим с диаметром, другой немного превышать его размер. Сгибая первый прут, следует соблюдать угол в 30 градусов при этом. Оба прута после этого приварить друг к другу, после чего в нижнюю часть вварить еще один прут. Также должна быть перемычка между первыми двумя отрезками, к которой присоединяется сваркой рычаг, который должен сохранять направление в сторону сооружения из прутьев.

Подшипник для будущей вариабельности направлений в устройстве необходимо прикрепить к концу присоединенного рычага, а также к отрезку, находящемуся внизу конструкции. Верхний отрез служит креплением для катушки из металла, устанавливать которую необходимо горизонтально – она дает возможность загибать металл. С нижней стороны отрезка, где имеется свободный конец, следует проделать отверстие, равное по диаметру размеру сечения трубы.

Последнее действие в алгоритме действий при сооружении станка для холодной ковки своими руками будет соединение сконструированной рукояти с частью устройства похожей на «пирамиду». Фиксация этих элементов после одевания рукояти производится гайкой широкого диаметра, к которой предварительно необходимо приварить металлический круг, который позволит крепить сам шаблон для станка. Далее «улитка»-шаблон присоединяется сваркой.

Кто решил всерьез заняться ковкой и сделать станок для холодной ковки своими руками, следует быть очень скрупулезными на этапе создания чертежей и расчетов. В остальном процесс создания достаточно прост, а разобравшись в принципе конструкции оборудования, можно придумывать ему различного рода вариации, которые помогут совершенствовать изделия.

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Разнообразие оборудования для ковки

При выборе оборудования и инструмента для холодной ковки необходимо знать крупных производителей – лидеров рынка

Важно: при выборе между промышленным оборудованием и приспособлениями собственного производства надо знать, что на покупных станках обрабатываются заготовки с типоразмерами из которых невозможно получить изделие на кустарной оснастке

- «Hebo». Немецкая фирма, оборудование которой обладает европейским качеством и высокими ресурсными показателями. Однако стоимость оборудования высока. Финансовые вложения, особенно на начальном этапе, имеют большую степень риска.

- «ОСТ». Белорусское предприятие, изготавливает качественные станки с японскими управляющими программами. Потенциальными покупателями являются компании с большими финансовыми возможностями.

Универсальный станок для ковки, гибки BlackSmith MB21-30. Фото КовкаПРО

- «BlackSmith. Китайский производитель, выпускает большую номенклатуру, по относительно невысоким ценам, механизированного и ручного оборудования для холодной ковки.

- Спросом пользуются станки российских предприятий «Мастер». Это небольшие станки, охватывающие почти всю номенклатуру элементов холодной ковки.

- Предприятия из России «Ажурсталь» и «Декор» также вполне конкурентно-способны на этом рынке.

Однако начинающим предпринимателям в первую очередь следует рассмотреть возможность начать производство с изготовления приспособлений своими руками. Такой ручной оснастки не так много (улитка, торсион, фонарик, волна, гнутик, глобус) и она не представляет особой сложности в изготовлении. Экономическая целесообразность такого подхода очевидна.