Классификации и разновидности полимочевины

Полимочевину различают по способу нанесения на обрабатываемые площади. Самый распространённый вид нанесения – автоматический. Для этого метода требуется специальное оборудование, в котором компоненты смешиваются и распыляются под давлением. Если рассматривать распространённость такого метода, то это примерно 95%. Для автоматического распыления производители предлагают соответствующие виды составов.

ФОТО: tehnopena.ruСчитается, что результат работы с такими составами наиболее качественный

ФОТО: tehnopena.ruСчитается, что результат работы с такими составами наиболее качественный

Вторая разновидность составов предназначена для ручного нанесения кистью или валиком. Такие виды полимочевины отличаются от наносимых автоматическим методом тем, что имеют более длительный период застывания. Это и понятно: вручную работать с составом дольше и сложнее, и нехорошо, если он будет застывать прямо на кисти. Своими руками полимочевину наносят обычно в местах, где требуется особенно аккуратно выровнять край или просто невозможно подобраться распылителем. Иногда, если объём работ сравнительно небольшой, вызывать мастера с оборудованием слишком накладно, поэтому кисть и валик используются в целях экономии. Очень часто таким образом составы наносятся при необходимости ремонтных работ.

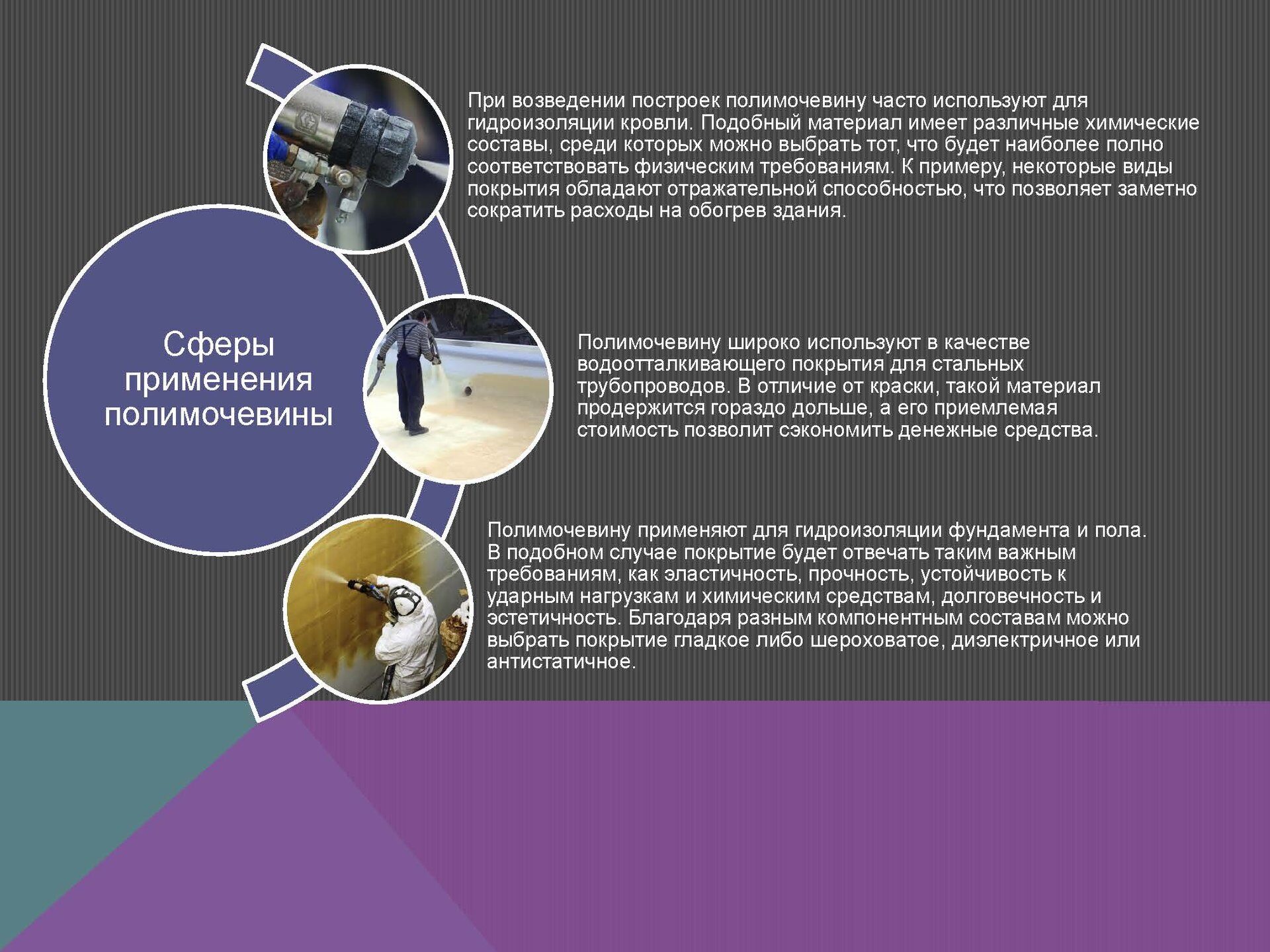

Другой вариант классификации полимочевины представлен по физико-химическим показателям – от этого напрямую зависит область её применения.

С помощью различных добавок, дополняющих состав полимочевины, производители добиваются её особенных свойств. К примеру, высокое содержание силанов делает готовую поверхность химически стойкой и позволяет добиться хорошей адгезии к различным, даже сложным в этом плане поверхностям. Есть добавки, которые делают состав устойчивым к контакту с нефтепродуктами, содействуют устойчивости к возгоранию. При добавлении в смесь пластификаторов полимочевина становится более эластичной, что помогает заполнять небольшие трещины и «укрывать» сложные геометрические поверхности. Иногда в полимочевину добавляют гидрофобизаторы, чтобы повысить её изоляционные свойства.

ФОТО: ingri.ruВ качестве добавок также выступают отвердители, которые делают застывшее покрытие более жёстким и устойчивым к различного вида абразивам

ФОТО: ingri.ruВ качестве добавок также выступают отвердители, которые делают застывшее покрытие более жёстким и устойчивым к различного вида абразивам

Полимочевина разделяется и по составу, выделяют два вида – гибридную и чистую. Гибридные системы – это дешёвый вариант, а чистая полимочевина стоит дорого из-за стоимости компонентов. А вот если в ней присутствуют примеси, цена, соответственно, снижается. Самыми популярными в этом сегменте на рыке являются системы, состоящие из полимочевины и полиуретана.

У таких гибридных составов есть свои особенности – в частности, реакция полиуретанов с воздухом. Если смесь приходится наносить при низкой температуре и высокой влажности, стоит отказаться от гибридов. А при более мягких условиях гибриды экономически оправданы.

Существует три вида состава:

- ароматический – самый распространённый вид полимочевины, который активно используют для гидроизоляции конструкций. У этого состава масса преимуществ и только один недостаток – неустойчивость к ультрафиолету;

- алифатический – в отличие от предыдущего, равнодушен к воздействию ультрафиолета. Эта особенность делает его дороже аналогов почти вдвое. Состав используют в основном для гидроизоляции кровли, террас, балконов и других объектов, находящихся на открытом воздухе;

- модифицированный или гибридный состав – это, как раз, тот случай, когда в полимочевину входят различные добавки для улучшения свойств.

Дополнительные недостатки

Напыляемая гидроизоляция полимочевиной имеет некоторые недостатки, связанные с изменением цвета покрытия. В данном случае речь идет о разновидности материала светлых тонов. Под воздействием светового излучения они могут изменить свой первоначальный вид. Однако дефект является лишь косметическим.

При выборе материала для облицовки специалисты рекомендуют ориентироваться на следующие цвета:

- черный;

- коричневый;

- серый;

- оранжевый;

- серебристый;

- терракотовый.

Со временем они не теряют своих декоративных качеств. В роли альтернативного решения выступает возможность использовать алифатическую мочевину.

Этот материал обладает еще и весьма ограниченной химической стойкостью. Покрытие непригодно для использования в качестве защитного барьера, который будет постоянно находиться под воздействием агрессивных сред по типу сильнодействующих растворителей или концентрированной кислоты. Среди первых можно выделить этиленгликоль, бензол и ацетон. Несмотря на это, к реагентам средней агрессивности покрытие проявляет высокую устойчивость, что предопределило широту области использования полимера. Среди таких реагентов можно выделить:

- бикарбонат натрия;

- натрий;

- калий;

- раствор хлорида;

- жидкие удобрения;

- тринатрийфосфат.

Затвердевшее покрытие кратковременно может претерпевать воздействие растворов щелочей, как то:

- аммоний;

- натрий;

- гидроксид калия.

Технология нанесения полимочевины

Полимочевина является органическим полимером, который образуется при реакции смолы полиэфираина и изоцианата. Полимочевина является 2-компонентным материалом, поэтому для напыления полимочевины компоненты смешиваются под высоким давлением. Преимущественно напыление покрытия из полимочевины производится специальным оборудованием, но сегодня доступны и технологии ручного нанесения. За счет сочетания данных технологий удается значительно расширить сферы использования полимочевины как изолирующего материала, возрастают её способности гидро- и теплоизоляции.

Полимочевина, как 2-компонентный материал, предполагает важное преимущество на фоне доступных аналогов — возможно изменение рецептуры сырья, с учетом определенных задач, не нужно менять оборудование либо технологию использования. Подробнее о главных физико-механических преимуществах данного материала:

Подробнее о главных физико-механических преимуществах данного материала:

- Быстрое отвердевание, в том числе при отрицательных температурах и повышенной влажности.

- Низкая чувствительность к воздействию влаги.

- Отличная гибкость конечного покрытия при довольно высокой твердости, эластичности.

- Высокая адгезия к основной части строительных материалов.

- Стойкость к истиранию, нагрузкам.

- Стойкость к химическим воздействиям — при эксплуатации в агрессивных средах.

- Электроизоляция (свойства диэлектрика).

- Долговечность.

- Сопротивление высоким температурам.

Нанесение полимочевины производится специальным оборудованием на предварительно выровненные поверхности, меньше распространены техники ручного нанесения (на отдельные участки). Покрытие отвердевает в течение минуты, полимочевина становится упругой монолитной мембраной. Различается толщина покрытия с учетом определенных задач — но обычно не более 2-3 мм. Покрытие будет готово к эксплуатации спустя час. Благодаря используемой технологии напыления в течение одной рабочей смены возможна обработка до 1 тыс. квадратных метров. Эффективность покрытия повышается за счет определенных требований в отношении оборудования для напыления — давление в пределах 150-250 Бар, с вязкостью компонентов минимум 100мПа. с, с температурой смешивания компонентов 65-80 °С. Соотношение компонентов рекомендуется 1 к 1.

Чтобы обеспечить качественное покрытие, особенного внимания заслуживает выравнивание поверхностей, для которых планируется распыление полимочевины

Внимание уделяется и компетентности сотрудников, также качеству используемого оборудования. Для полимочевины характерно одинаково удобное и простое нанесение на поверхность дерева, бетона, металла, кирпича и прочих строительных материалов

Даже при повышенной влажности и экстремальных температурах отверждение покрытия происходит без образования трещин, пузырей, «провалов», не будет проседать, способствует эластичному сохранению формы весь срок эксплуатации — в пределах 50 лет. Полимочевина образует бесшовное покрытие, его нанесение возможно на поверхности сложных рельефов и форм, поэтому применяется напыляемое покрытие при создании антикоррозийных покрытий, мембран, тепло- и гидроизоляции различных объектов.

Модификации полимочевины

Добавление в состав полимочевины разнообразных модифицирующих добавок позволит изменить определённые свойства готового покрытия

Так, например, добавка пластификаторов повышает эластичность полимерного слоя, что особенно важно, если поверхность испытывает динамические нагрузки. Ассортимент покрытий со специальными свойствами, позволяющими решать те или иные специфические задачи, велик и продолжает расширяться

Можно выделить их основные типы:

Универсальные. Наносятся на любой материал, выполняют гидроизоляционные и защитные функции, в Воронеже составляют примерно 75% от общего количество напыляемых покрытий из полимочевины. Они обладают всеми положительными свойствами этого материала, такими как адгезия, высокие прочностные характеристики и эластичность.

Антикоррозийные. Покрытия с повышенной адгезией к металлу, практически нулевым водопоглощением, стойкостью к электрохимическому процессу катодного отслаивания и температурной стойкостью.

Особо прочные. Используются там, где присутствуют высокие абразивные или ударные нагрузки, например, для защиты оборудования на наземном или водном транспорте, или при устройстве полов промышленного назначения, для бронированного автотранспорта.

Химически стойкие. Применяются для напольных покрытий в химических цехах, для обработки ёмкостей, в которых хранятся агрессивные продукты в жидкой или газообразной форме, или резервуаров для хранения нефти.

Для автомобилестроения. Применяются в тюнинг-индустрии как защитно-декоративное кузовное покрытие. Защищают кузов от механических повреждений, чего нельзя сказать о классических лакокрасочных составах. Дополнительно кузов защищается и от коррозии, так как металлические конструкции полностью изолируются от воздуха. Для напыления требуется оборудование невысокой мощности, позволяющее за счёт снижения производительности полностью регулировать эстетическую составляющую – равномерность образования покрытия и его фактуру.

Узкоспециализированные. Например, эластичные полимочевины, относительное удлинение которых превышает 1000%, покрытия повышенной ударопрочности, светоотражпающие составы, и многие другие.

НАЧАЛО БИЗНЕСА ПО НАПЫЛЕНИЮ ПОЛИМОЧЕВИНЫ

Для того чтобы начать оказывать услуги по напылению ПМ, следует четко представлять себе весь технологический процесс по ее нанесению. И особенно все затраты на закупук оборудоваия, обучение персонала и поиск заказов. В большинстве случаев новоиспеченные подрядчики принебрегают обучением своих сотрудников, а затем сталкиваются с рекламациями.

На сегодняшний день (февраль 2019года) на территории РФ нет специализированного лицензированного обучающего центра. Который мог бы официально аттестовать операторов установок высокого давления. Однако работа в этом направлении ведется соответствующими ассоциациями. Сейчас “обучение” проводят толко некотрые производители компонентов и установок высоккго давлеия на своих производственных териториях. Ну и разумеется обучение только по работе со своими материалами и оборудованием.

В прочем и нормативная база регламентирующая условия производства полиолов также находится в стадии разработки. Поэтому если вы планируете начать бизнес по напылению сложных полимеров вам придется “выкручиваться” перед заказчикам предоставляя технологические карты и регламенты не имеющие нормативно правовой основы.

ПЛЮСЫ ТЕХНОЛОГИИ

Полностью полимеризованное покрытие из полимочевины экологично. Оно не выделяет ни каких вредных веществ ни запахов, а некоторые системы могут контактировать с питьевой водой.

- Технологичность напыления заключается в качественном (бесшовном) обходе всех примыканий, швов и стыков.

- Отличное сочетание физических характеристик.

- Отсутствие усадки в процессе набора прочности. Сухой остаток 100%.

- Может использоваться в качестве диэлектрического слоя.

- Высокая износостойкость при абразивном и механическом воздействии.

- Высокая температура эксплуатации. Практически все системы могут неограниченно долго эксплуатироваться при температурах близких к 180°С.

- Отличная эластичность при -50°С.

- Покрытия из полимочевины реже требуют ремонт по сравнению со всеми видами классических гидроизоляционных материалов.

- Покрытие из ПМ имеет отличную адгезию к основанию по всей площади напыления. В следствии чего достаточно хорошо работает в качестве гидроизоляционной мембраны при отрицательном давлении воды.

- Универсальность.

- Пожаробезопасность.

- Пригодность к колеровке.

- Низкая паропроницаемость.

МИНУСЫ ТЕХНОЛОГИИ

Конечно полимочевина не лишена и минусов. Хотя список ее недостатков весьма скуден по сравнению с плюсами технологии в целом. Одним из самых первых минусов – это относительно высокая стоимость компонентов и оборудования. Химия приобретается только в 200 литровых бочках. То есть даже есть необходимость выполнить небольшой объем работ, придется покупать целую систему. Что делать с остатками компонентов??? Искать еще один объект или учитывать эти потери при расчете первого объекта. Не стоит забывать, что приобрести установку высокого давления не достаточно. К этой установке будет необходимо докупить достаточно производительный компрессор и желательно дизельный генератор + прицеп или фургон на котором все это можно перевозить.

Если с напыляемым пенополиуретаном можно помучиться и получить более менее внятный результат запоров несколько объектов, то с полимочевиной, без обучения бизнес можно будет перекрывать уже после первого объекта. Дело в том, что полимочевина хоть и технологичный продукт, но достаточно капризный. А переделывание бракованного покрытия с полимочевиной – это просто каторга. Така как снять такое покрытие, не повредив основание практически не возможно. В следствии чего подрядчик “прилипает” не только на весь цикл подготовки снования согласно технологии, но еще и на дорогостоящий демонтаж полимера специальным оборудованием.

У некоторых типов полимочевины наблюдается слабая стойкость к ультрафиолету. Однако она не связана с потерей физических характеристик материала. А это будет частичная потеря цвета. Этот вопрос можно решить двумя путями. Первый – приобретение ультрафиолетостойкой полимочевины (алифатической). Второй – устройство дополнительного защитного покрытия из специального полимера (полиуретановой или полиаспарагиновой мастикой).

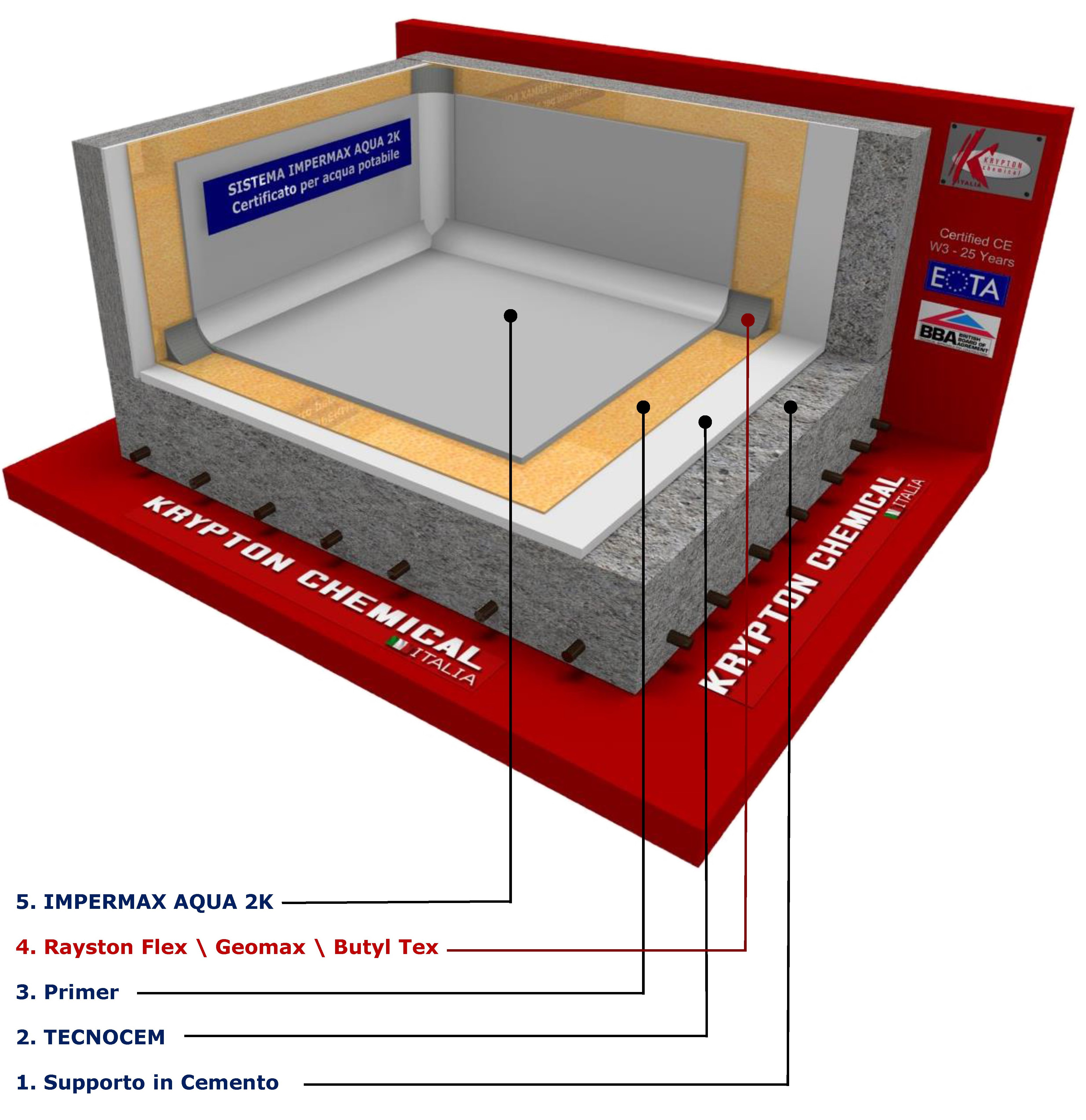

Еще одной сложность при выполнении работ по напылению полимочевины является подготовка основания. В прочем как и для всех гидроизоляционных материалов поверхность под ПМ должна быть сухой и твердой. Вот только для полимеров очень критична влажность основания. И под полимочевину практически всегда наносят праймер (грунтовку).

ГИДРОИЗОЛЯЦИЯ СПБ

Физические свойства полимочевины

В зависимости от давления и температуры во время поликонденсации компоненты полимочевины превращаются в однородный гель от 2 до 20 секунд. Отверждение происходит в течение максимум 30 секунд.

Покрытие из полимочевины способно выдерживать пешеходные нагрузки через 1 час после заливки, транспортные нагрузки – через 2–3 часа. Гидроизоляционные свойства полимерное покрытие приобретает практически сразу.

Полученная полимочевина имеет твёрдость по шкале Шора 98 (из 100).

При нагрузке на разрыв материал выдерживает усилие до 30 МПа, при этом слой может растягиваться на 1200%.

Влагопоглощение при комнатной температуре не превышает 1,7 – 2% по массе.

Полимочевина сохраняет свои изолирующие и прочностные свойства при нагревании до 150 °С и не теряет эластичности при –50 °С. При среднестатистических пешеходных нагрузках покрытие из полимочевины способно прослужить 35–40 лет.

По внешнему виду полимочевина – ровное гладкое покрытие без пузырей, вздутий на поверхности, а также трещин и пор на боковых кромках. Промышленные цвета – серый, бежевый и чёрный. Возможна иная окраска (краситель добавляется в реагенты), однако это может повлиять на скорость поликонденсации.

Адгезия полимочевины зависит от материала-основы. Лучше всего покрытие имеет сцепление со стальными конструкциями (адгезия эквивалентна давлению в 7 МПа). Для дерева этот показатель – 4 МПа, для бетона – 3 МПа. Хуже всего полимочевина “пристаёт” к шероховатым материалам, например, к рубероиду (0,2 МПа).

Геометрия поверхности на степень адгезии практически не влияет. Поликарбамид одинаково успешно наносится на ровные, криволинейные и ребристые поверхности. Им покрывают кровли, малые архитектурные формы, парковки, дно и стенки гидротехнических сооружений и другие объекты строительства и дизайна.

Поликарбамид имеет крайне низкий показатель теплопроводности. Это позволяет использовать материал для теплоизоляции и герметизации кровель,межпанельных швов, стен и полов, зазоров в дверных и оконных проёмах.

Полимочевину часто применяют в гибридных смесях с полиуретаном и другими эластомерами. Путём подбора компонентов учёным удалось синтезировать уникальные по своей прочности и эластичности материалы. Например, существуют особые составы на основе полимочевины, способные защитить людей и имущество от поражающих факторов взрывной волны.

Полимочевина – что это?

Говоря научным языком, полимочевина (называемая также поликарбамид, полиурия, polyurea) – это синтетический полимерный материал (эластомер), в молекулярную структуру которого входит фрагмент мочевины -NH-CO-NH-. Полимочевину обычно получают полимеризацией изоцианатного компонента с диаминами или с полиаминами. По химическому строению полимочевина и полиуретан схожи, отсюда и схожесть ряда их свойств и способов переработки. Однако мочевинный фрагмент придает полимочевине целый ряд дополнительных свойств, которые и обуславливают ее применение. Так высокая нуклеофильность аминов определила инертность полимочевины к воздействию воды и основную прикладную задачу – гидроизоляцию. О свойствах мы еще поговорим позднее.

Подробнее о химии полимочевины, а также о классификации и видах полимочевин можно узнать в нашей энциклопедии.

Чистая или гибридная полимочевина?

Отдельно обращу внимание на такое понятие как «чистая» и «гибридная» полимочевина. Эта терминология в последнее время прочно вошла в обиход, вызвав множество вопросов, а также опасений со стороны Заказчиков на предмет применяемых компонентов

У обывателей сложилось мнение что им непременно нужна «чистая» полимочевина и никак альтернатив. Но это далеко не всегда так. Под «чистой» полимочевиной понимается полимер без применения в молекулярной цепи дополнительных химических веществ. «Гибридная» полимочевина может иметь в своем составе дополнительные химические вещества. Действительно, «чистая» полимочевина обладает всеми положительными и даже уникальными свойствами материала, но также она обладает и самой высокой стоимостью. Так ли нужна пушка, чтобы стрелять по воробьям. Для большинства задач не нужен весь комплекс свойств, а достаточно лишь 2-3 свойства, но ярко выраженных. Так, к примеру, прекрасно себя зарекомендовали и получили большое прикладное распространение гибридные полимочевинно-полиуретановые системы, обладающие значительной частью свойств «чистой» полимочевины. Особенностью данных систем является более выcокая активность при взаимодействии со влагой, поэтому существуют ограничения по их применению, которые просто необходимо соблюдать.

Кроме того, варьируя состав полимочевинных систем можно получать материал со специфическими свойствами для решения конкретных задач. Так сегодня на рынке появилось большое количество специальных полимочевинных составов, также перерабатываемых методом напыления, что существенно расширило сферу применения. Например:

- полимочевинные составы с добавлением силанов, существенно повышающих химстойкость и адгезию к гладким основаниям;

- полимочевины с различными видами антипиренов для достижения требуемых показателей горючести;

- полимочевины с содержанием гидрофобизаторов с минимальным водопоглощением;

- специальные полимочевины, устойчивые к нефтепродуктам, для применения в нефтегазовом секторе промышленности;

- введение эпоксидных групп повышает стойкость к некоторым агрессивным средам;

- полимочевины с компонентами дополнительного отверждения, которые увеличивают твердость и абразивоустойчивость;

- полимочевины с применением пластифицирующих добавок на основе силиконов для увеличения эластичных свойств и удлинения при растяжении.

Ведутся разработки по созданию композитных материалов на основе полимочевин.

Для чего используют полимочевину?

Полимочевина используется для реализации надежного уровня защиты материалов, сборных конструкций и строений, выполненных из различных материалов. Ее применяют для обработки:

Конструкций из стали;

Бетонных блоков, зданий, разных промышленных объектов;

Продукции из пенополиуретана и других покрытий.

Процесс гидроизоляции, достигаемый нанесением полимочевины, довольно прост и понятен. Предварительно подготовленная поверхность (чаще всего для качественной очистки используется пескоструй), которую обрабатывают полиуретановым напылением, далее принимающим вид особой защитной пленки, будет максимально стойкой к попаданию воды и влаги, механическим повреждениям, а также будет способствовать высокому качеству нанесения разных финишных покрытий. Данная разновидность полиуретанового материала также гарантирует высокую реакционную защиту, а, соответственно, благодаря этой особенной черте процесс полимеризации может быть выполнен даже при низких температурах поверхности.

Полимочевина обретает все большую популярность благодаря своим преимущественным особенностям и превосходству над аналогичными гидроизоляционными материалами. К плюсам этой гидроизоляционной защиты относят:

Максимальную скорость застывания покрытия (как правило, один обычный слой полимочевины будет сохнуть около 10 секунд);

Полная герметизация благодаря отсутствию швов. Так как процесс обработки являет собой напыление полимерного материала, то гарантия защиты от попадания влаги и разных воздействий окружающей среды 100%;

Покрытие очень прочное, а процент возникновения разрывов равен нулю благодаря высокой эластичности;

Материал влагостойкий, не подвержен температурным перепадам и воздействиям агрессивных химических веществ;

Когда речь идет про обработку металла с помощью полимочевины, то можно отметить полную защиту от коррозии.

Плюсы и минусы

У любого строительного материала есть сильные и слабые стороны, о которых редко рассказывают продавцы в магазинах. Перед тем, как приобрести вещество, надо разобраться в основных плюсах и минусах ПМ.

Достоинства сырья

Скорость полимеризации – главное достоинство массы. В зависимости от вида, покрытие полимочевиной сохнет в течение 5-10 минут. Уже через полчаса по поверхности можно ходить, не боясь повредить верхний слой. Защитные качества проявляются через сутки.

Гидроизоляционный материал укладывают в таких условиях, в которых обычное сырье не высохнет. При низкой температуре и высокой влажности масса застывает. У ПМ отличная адгезия со всеми типами оснований.

Нанесение полимочевиныИсточник ensyalitim.com

Нанесение напыляемой полимочевины обеспечивает равномерное, бесшовное покрытие, толщиной в 4 мм. Гидроизоляционные качества проявляются при обработке в один слой. При автоматической технологии можно быстро провести большой объем работ.

Полимочевина – безопасный материал, который не содержит токсичных ингредиентов и аллергенов. Вещество относят к слабогорючим видам, склонным к самозатуханию. Масса не теряет характеристик в диапазоне от -60 С до +150 С. При соблюдении правил нанесения покрытие прослужит 50 лет.

Недостатки ПМ

Высокая цена – основной недостаток ПМ. Даже недорогие модели стоят на порядок выше, чем традиционное гидроизоляционное сырье. В составе средства до 20 компонентов, а технология доступна не для каждого производства, что отражается в цене.

Нанесение полимочевины автоматическим способом требует от исполнителя специального оборудования. Агрегат с двухкомпонентным дозатором стоит от 25 тысяч долларов, поэтому его редко дают в аренду. Работать на устройстве может оператор с высоким уровнем квалификации. Человек не только равномерно распределяет массу, но и содержит технику в рабочем состоянии. При заказе услуга обойдется от 1800 рублей за квадрат.

Пачка рублей Источник rsloboda-rt.ru

Долговечность покрытия зависит от правильно подготовленной поверхности. Перед нанесением полимочевины участки предварительно очищают от загрязнений и ржавчины. Материал не скроет дефекты основания, поэтому неровности и щели обрабатывают шпаклевкой. Без грунтования покрытие неравномерно схватится, возникнут «кратеры» и шероховатости.

Высокая скорость полимеризации одновременно является и недостатком ПМ. Нанесение полимочевины должно происходить максимально быстро. Если исполнитель не впишется во временные рамки инструкции, то вещество загустеет. Дефекты с поверхностей снимать очень сложно.

Гидроизоляционный материал ароматического типа боится ультрафиолета. Со временем покрытие выгорает, теряя декоративность, поэтому обязательно нужна защита. Профессионалы не советуют использовать виды ярких оттенков, только темные (коричневый, черный).

Напыление полимочевины могут разрушить концентрированные кислоты и растворители. Полимерная пленка недорогих ароматических составов не выдержит воздействия ацетона, бензола и антифриза. Параметры устойчивости производители указывают в инструкции, поэтому не стоит экспериментировать с высоко агрессивными веществами.

Опрыскивание ступенейИсточник ua.aonuopolyurea.com