Методы ручной дуговой сварки труб

Существует два основных метода ручной электродуговой сварки труб: поворотный и неповоротный. На практике возможность их применения диктуется техническими особенностями труб, местом их расположения и квалификацией сварщика. Существует и комбинированный метод, но широкого применения он не нашел.

Сварка с поворотом стыка

Поворотный метод обеспечивает максимальную прочность и равномерность шва. Добиться этого можно с помощью двух хитростей. Во-первых, старайтесь держать электрод строго под прямым углом к оси трубы, то есть регулируйте интенсивность плавления не наклоном электрода, а длиной дуги. Во-вторых, работайте по трехпроходной технологии. Она предполагает такую последовательность действий:

- Условно разделите торец трубы на четыре равных сегмента, можете сделать соответствующие метки, но лучше сварить трубы в этих зонах точечно.

- Проварите стык в корневой части сегментов, расположенных друг напротив друга, тонким электродом (3-4 мм) с силой тока 120-150 А.

- Поверните трубу на 90° и проварите два оставшихся сегмента с теми же параметрами.

- Постепенно поворачивая трубу, проварите ее на всем диаметре. Параметры сварки тоже изменятся – размер электрода составит 5-6 мм, а сила тока – 200-250 А.

- Повторите действия, указанные в пункте 4.

Как правильно?

Ответственные герметичные швы варятся за 3 прохода. Корневой, первый шов выполняется электродом диаметром 3 мм. Последующие 4 и 5 мм. Для хорошего формирования корня лучше всего подходят электроды с целлюлозным покрытием.

Следующие слои накладываются подходящими по марке трубы. При сварке второго слоя частично должен проплавляться и первый. Тогда не останется непроваров и шлаковых включений внутри шва.

При сварке высоколегированных труб на шов накладывается 3 слоя, один за другим. Температура между ними не должна превышать 150⁰C.

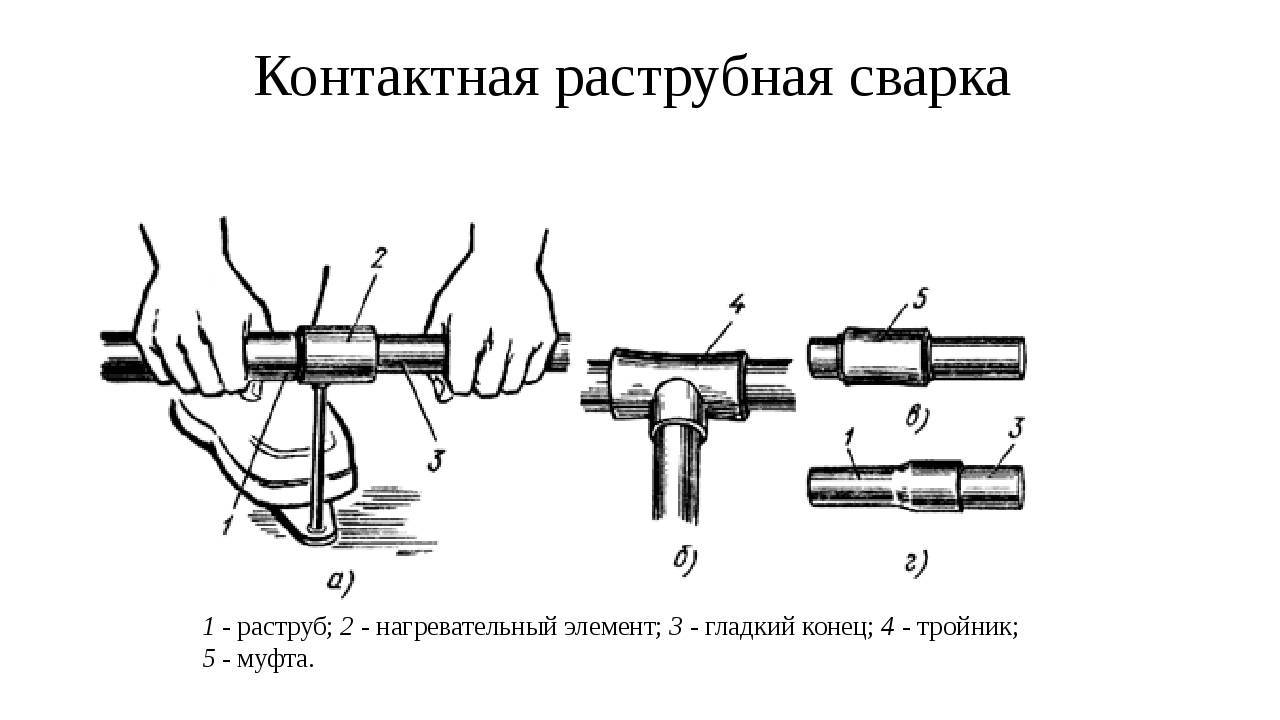

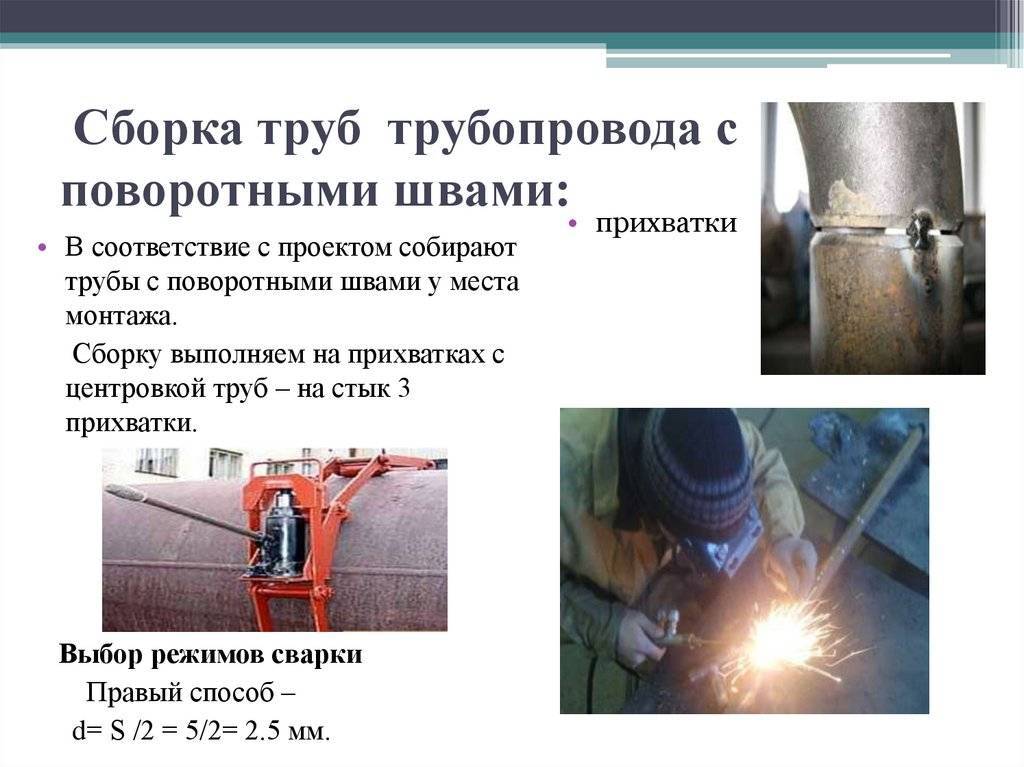

С поворотом стыка

При повороте стыка, труба варится вертикаль снизу вверх. Диаметр трубы условно делится на 4 сектора. Точки располагаются по циферблату часов на 2, 5, 7, 11. Нижний и верхний участки немного короче боковых.

- Варятся поочередно боковые вертикали корневого, первого шва.

- Трубы поворачиваются на 90⁰, и сваривается сначала участок, который был нижним, затем другой. При этом шов накладывается не встык, а внахлест по 40 – 50 мм.

- Аналогичным образом накладывается 2 и 3 слой, но начало сварки начинается со смещением на 10 – 15⁰.

При сварке снизу вверх следует менять угол наклона электрода, чтобы ванна прогревалась одинаково.

Без поворота стыка

Если конструкция закреплена прочно и повернуть трубу нельзя, применяется сварка безповоротным методом. Шов накладывается снизу.

- Отмечается нижняя точка на трубе.

- Сварка начинается дальше разметки.

- С потолка постепенно переходит на вертикаль и до верхней части трубы.

- Начинать варить вторую сторону нужно от намеченной нижней точки. Получается небольшое наложение.

При ремонтных работах часто приходится варить стыки в труднодоступных местах. Когда труба вплотную к стене и ее никак нельзя отодвинуть.

В этом случае делается качественный провар части шва с внутренней стороны.

- Вырезается небольшое окошко.

- Через образованное отверстие изнутри заваривается труба напротив стены.

- Устанавливается вырезанный элемент на место, прихватывается и заваривается вместе с оставшимся открытым швом.

Таким способом ремонтируют трубопроводы диаметром более 60 мм с толщиной стенки до 3 мм, когда достаточно положить один шов.

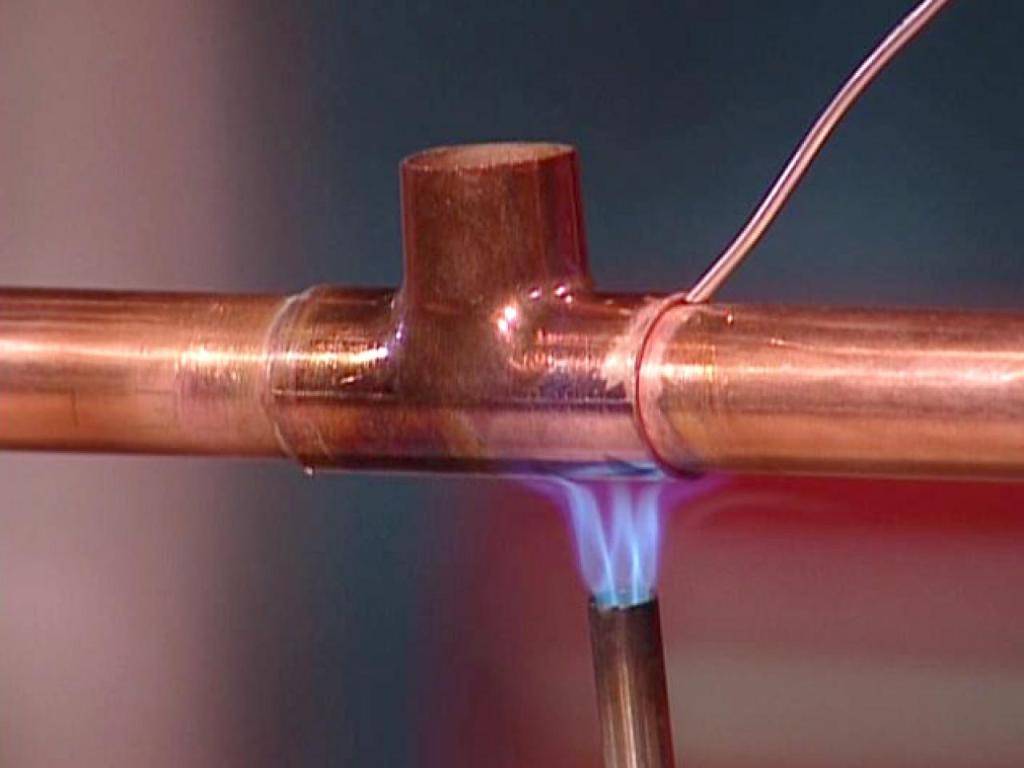

При низких температурах

Холодный металл при низких температурах не успевает прогреться и образуется резко выраженная переходная зона. В ней нарушены молекулярные связи, повышенная хрупкость. Если ударить по детали, то она лопнет не по шву, а рядом, по основному металлу.Чтобы избежать разрушения шва, следует подогреть свариваемые детали. Оптимальным вариантом является поместить их в печь и нагреть до 200 – 300⁰. При протяжке трубопроводов такой способ не подходит. Стыки труб нагревают газовой горелкой, равномерно перемещая ее по кругу несколько раз.

Первоначальный нагрев труб

Благодаря стартовому подогреву, можно добиться правильной терморегуляции в ходе сварочных работ. При этом скорость охлаждения металлических изделий взаимосвязана с характеристиками сварочного шва при температуре 500-800°С.

Если по окончанию процесса сварки материал трубы быстро охладится, то получится достаточно прочная, но не пластичная структура.

При желании можно менять скорость охлаждения кромок, но для этого потребуется:

- корректировка их первоначальной температуры;

- подогрев;

- учет толщины стенок составляющих водопровода.

С помощью первоначального подогрева создаются комфортные условия для активной эвакуации из сварочной зоны и стыка диффузионного водорода, а также изделие более защищено от возникновения трещин.

При корректном определении нужной температуры первоначального подогрева особое внимание следует уделить таким параметрам, как:

- структура материала;

- толщина стенки;

- температура наружного воздуха;

- разновидность покрытия электрода.

Подогрев и поддержание стабильной температуры в месте сварочного стыка обеспечивают газовые или электронагреватели. Местом нагрева называют площадь изделия, составляющую около 75 мм от стыка в каждую сторону.

Особенности сварки водопроводных труб

В домашних условиях применяется электродная сварка, которая привлекает простотой и доступностью. При данном методе соединения не существенно, в каком месте располагаются трубы. Источником энергии здесь выступает электрическая дуга, носителем которой является электрод.

Бытовые электросварочные аппараты отличаются небольшой мощностью и скромными габаритами. Для их подключения достаточно иметь однофазную проводку. К ним относятся:

- Сварочный трансформатор. Работает за счет преобразования переменного тока сети в постоянный ток сварочного процесса. Главный недостаток простого в обращении устройства связан с неполной стабильностью дуги.

- Выпрямитель. Обеспечивает более высокую стабильность дуги.

- Инвертор. Устройство имеет небольшой вес и содержит инверторный модуль, который занимается преобразованием переменного тока в постоянный ток, в результате чего получается качественный сварной шов.

Используемые при электросварке электроды бывают плавящимися и неплавящимися.

Первые в процессе сварки поставляют материал, необходимый для образования шва. Новичкам советуется пользоваться твердыми электродами с плавящимся покрытием.

Электросваркой сваривают трубы в самых труднодоступных местах

При прокладывании магистральных трубопроводов пользуются электродами диаметром 3 мм. Ими свариваются изделия с толщиной стенок до 5мм. При большей толщине деталей или формировании многослойного шва диаметр электродов увеличивается до 4-5 мм.

В зависимости от места сварки и способа ее выполнения сварочные швы называются:

- нижними – наиболее легкие в исполнении;

- горизонтальными – делаются по окружности;

- вертикальными – труба сваривается вдоль;

- потолочными – требуют профессиональных навыков исполнения.

Характер шва зависит от расположения соединяемых элементов. Иногда его накладывают несколько раз. Например, при толщине трубы 6 мм делается 2 шва.

Теперь перейдем к вопросу, как варить водопроводные трубы электросваркой.

Выбор сварочного аппарата и способа сварки зависит от материала трубопровода

Выбор аппарата для сварки

Не останавливаясь на конкретных брендах и моделях при выборе сварочника необходимо обращать внимание на основные характеристики и параметры. Что это значит?. Для выполнения указанных работ предлагаются аппараты трансформаторного и инверторного типа

Разница в цене, габаритах, весе

Для выполнения указанных работ предлагаются аппараты трансформаторного и инверторного типа. Разница в цене, габаритах, весе.

Отличительной и положительной чертой инверторного оборудования является тот нюанс, что при напряжении непостоянном, ниже 220 В или при перепадах он «не проседает» в мощности

Кроме этого, следует обратить внимание на параметры:

- Сварочный ток. Чем больше максимальный ток, тем большего диаметра электрод можно использовать, а это влияет на величину и глубину шва.

- Рабочий цикл. Инверторной модели, чтобы долго и качественно функционировать, нужен после какого-то промежутка работы небольшой перерыв (простой). Соотношение этих промежутков и составляет рабочий цикл.

Процентные соотношения в паспортах к аппарату могут быть двух стандартов: 5 мин и 10 мин.

Как это расшифровать?

Пример 1. В 10-ти минутном цикле 50% – надо понимать, что речь идет о 5-ти минутах работы и 5-ти минутах простоя.

Пример 2. В 5-ти минутном цикле 60% – означает 3 минуты работы и 5 минут отдыха.

Цикл может быть разным на разных токах, это тоже необходимо учитывать, то есть чем меньше ток, тем дольше можно работать и меньше отдыхать.

Сварка труб

После небольшой практики вы уже самостоятельно приноровитесь регулировать цикл исходя из технических характеристик приобретенного аппарата.

Еще один аспект, который косвенно подскажет о надежности оборудования. Если срок гарантии больше года, скажем 3, то естественно, аппарат прослужит дольше, чем тот, который готовы сервисно обслужить только в течение 6-ти месяцев.

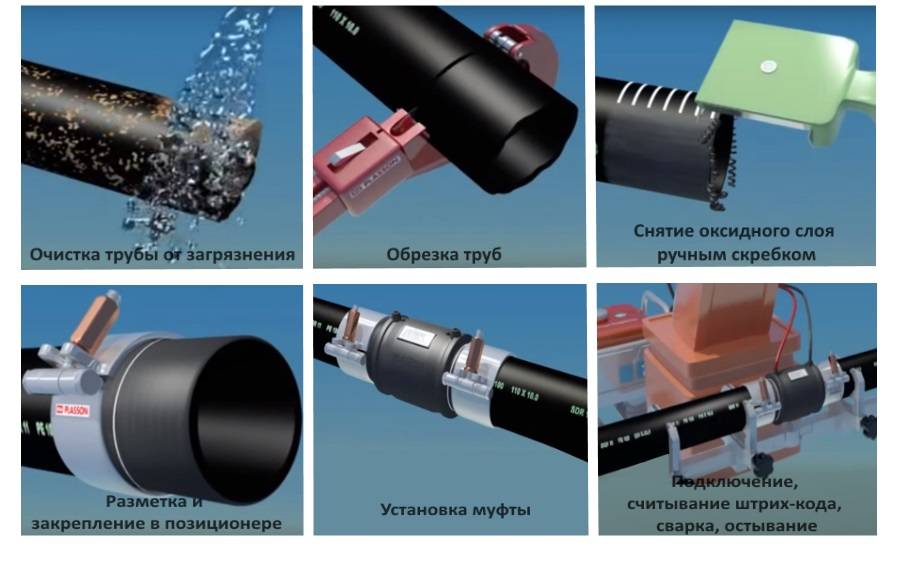

Подготовка среза

Монтаж трубопроводов начинается с подготовки свариваемых частей, включая придание нужной формы торцам трубных заготовок. Линии их срезов должны полностью совпадать и соответствовать по своей форме применяемому методу сваривания.

Для трубных изделий диаметром до 520 мм допускается проведение операций по доработке срезов (торцевание, снятие фаски и шлифование) непосредственно в полевых условиях.

При укладе труб большего диаметра такая обработка осуществляется в заводских условиях с привлечением фрезерных механизмов, станков абразивной резки и шлифовального инструмента.

Для создания прочного сварного соединения в первую очередь следует удалить из полостей труб скопившиеся в них частички грязи, снега и грунта, а после тщательно зачистить кромки и прилегающие к ним участки на ширину не менее 1-го см.

Обычно трубы поступают к месту их укладки с уже готовой разделкой кромок, подготовленной для сварки трубопровода в ручном режиме, производимой обычными покрытыми электродами.

https://youtube.com/watch?v=etYGlrrQ6TI

Для трубопроводов с заготовками диаметром один метр разделка кромок производится с учётом необходимости формирования внутреннего корневого шва. При прокладке трубопроводов распределённого типа трубы допускается сваривать без их предварительной разделки.

Однако в этом случае имеются определённые ограничения, касающиеся вида рабочих операций (только ручная сварка) и толщины стенок трубных заготовок, которая не должна быть более 4-х мм.

Полезные советы от специалистов

Магистральная система водоснабжения, заполненная водой, источник повышенной влажности. Существуют профессиональные секреты, позволяющие проводить работу качественно. Нужно снизить воздействие воды. Этого достигают несколькими способами:

- В свищ вбивают болт соответствующего диаметра с большой шляпкой. Струйка воды уменьшается, образуются только капли. Если свищ круглый, он забьется полностью. Достаточно будет обварить шляпку и наплавить металл вокруг нее. Этот способ подойдет для любого пространственного положения повреждения.

- На свищ накладывают гайку большого размера, течь частично устраняется, вода не попадает на электрод, а вытекает через внутренне отверстие гаки. После этого гайку по внешнему краю обваривают. После этого в нее с использованием фума или вкручивают болт, образуется герметичное соединение, дефект устраняется. Внешний вид трубы становится хуже – это минус, но такой ремонт довольно эффективный, не занимает много времени.

- Увеличивается объем металла, подаваемого в сварочную ванну. Нескольких капель бывает недостаточно. Величина капли зависит от толщины электрода. Иногда дополнительно берут электрод с обчищенной обмазкой. Первый электрод создает дугу, а когда образуется ванна расплава, в держатель вставляют второй, на котором нет обмазки. Объем наплавочного материала увеличивается, дырка быстрее заплавляется.

Учитывая особенности работы с заполненной трубой, можно самостоятельно сделать ремонт сети без сгона воды из системы. Нужно правильно подбирать электроды по типу стержня, виду обмазки, регулировать рабочий режим тока.

Сварка водопроводных труб электросваркой – один из самых надежных способов добиться необходимой герметичности контура циркуляции. Швы, полученные при применении данной технологии, устойчивы к давлению, механическим нагрузкам, коррозии.

К сожалению, даже при соблюдении всех требований, трубы могут дать течь в процессе эксплуатации. Это происходит из-за внешних нагрузок, на которые металлические конструкции попросту не рассчитаны, а также вследствие естественного старения и износа материала.

В такой ситуации приходится действовать незамедлительно, устранять течи на уже использующемся трубопроводе.

Необходимое оборудование и материалы для электросварки труб

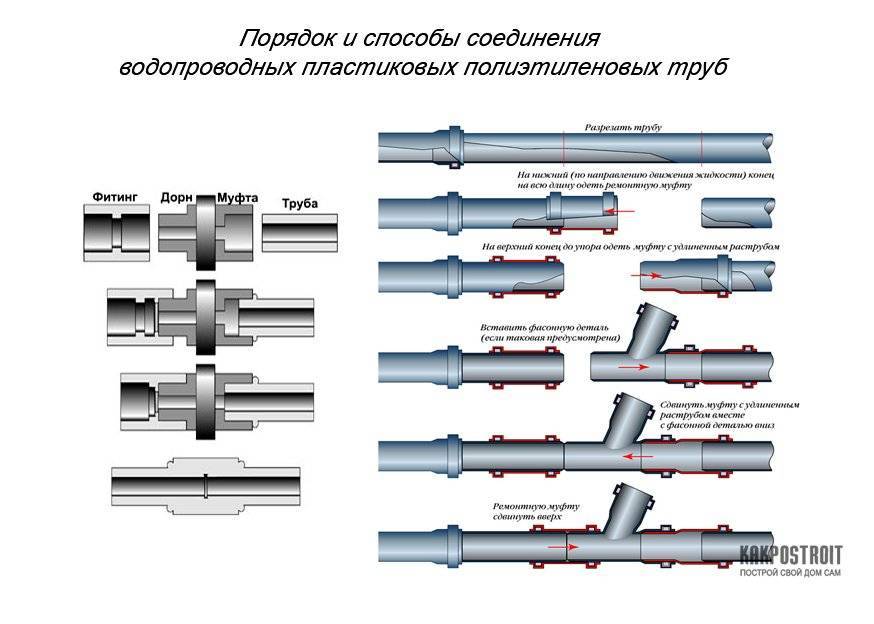

Перед тем как сваривать трубы электросваркой необходимо подготовить оборудование и расходные материалы, перечень которых зависит от состава металлического трубопровода. Трубы из низкоуглеродистых сталей диаметром менее 100 мм с толщиной стенок от 2 мм до 10 мм свариваются покрытыми электродами от 2,5 мм до 5 мм в диаметре. При этом можно пользоваться как сварочным трансформатором, так и инвертором ММА. Если трубы тонкостенные, оцинкованные, медные или нержавеющие, то необходимо использовать аппараты TIG или MIG с ручной или полуавтоматической подачей проволоки.

При работе методами TIG, MIG/MAG нужно определять необходимую полярность подключения, а в ряде случаев пользоваться инертным или активным газом. Сварка труб электросваркой требует определённого опыта и нуждается в точном подборе сварочной проволоки и электродов в соответствии с химическим составом заготовок. В этом случае можно сварить оцинковку, сплавы металлов и другие, сложные для соединения материалы. Для работы сварщика необходим набор следующего оборудования и инструментов:

- сварочный аппарат, универсальный и недорогой инвертор MMA+TIG является наиболее предпочтительным;

- соответствующие толщине и составу металла покрытые или вольфрамовые электроды;

- углошлифовальная машина (болгарка) с набором дисков;

- в случае применения способов TIG или MIG/MAG, соответствующий газ с баллонами, редукторами, горелкой в комплекте с еврорукавом;

- спецодежда, рукавицы и сварочная маска;

- молоток и металлическая щётка для очистки остывшего шва от нагара и шлака;

- растворитель для очистки стыка от загрязнений;

- дефектомер, позволяющий определить целостность шва;

- машинка для торцовки и снятия фаски со стыков труб.

При наличии возможности, наилучшим вариантом оценки качества работ является использование ультразвукового дефектомера. Сваренный отопительный, газовый или с водой питьевого назначения трубопровод, после зачистки швов, должен опрессовываться под давлением для газа 0,02 Мпа. Для отопительных систем и водопроводов испытательное давление должно превышать рабочее в 1,5 раза и не снижаться в течение 20 минут.

Преимущества и недочёты электросварки

Возможно выделить следующие преимущества сварных соединений:

- Возможность получения соединений громадных размеров.

- Отсутствие трансформаций внешних и внутренних размеров за счет соединительного шва.

- Применение для сварки материала, подобного материалу трубы, за счет чего сохраняются все свойства трубопровода.

- простота и Дешевизна способа.

Недочёты сварных соединений по большей части вызваны низкой квалификацией сварщика благодаря его неопытности, требований технологии и несоблюдения правил, каковые стали причиной неполному свариванию, образованию трещин, остаточных напряжений и смещений в области сварного шва в следствии недогрева либо перегрева. Другим недочётом возможно назвать сложности при корректировании дуги для обеспечения однообразных условий формирования шовного соединения, поскольку электрод в дуге неизменно плавится и неравномерно перемещается на протяжении поверхности трубы. Помимо этого, выяснить уровень качества соединения без применения особых устройств, и оценить структуру поменянного металла возможно лишь по внешним показателям.

Особенности применяемых электродов

Электроды являются основным расходным материалом при использовании ручной дуговой сварки. Они состоят из металлического сердечника и специального покрытия. В процессе сварки электроды выполняют сразу несколько задач:

- поддерживают и стабилизируют горение дуги;

- образуют защитное газовое облако в зоне сварки для уменьшения количества дефектов;

- формируют слой шлака поверх шва, создавая благоприятные условия для удаления из металла неметаллических включений и нежелательных примесей;

- способствуют связыванию свободного кислорода в сварочной ванне и нейтрализации его вредного влияния на формирующийся шов;

- улучшают свойства металла шва благодаря его легированию хромом, кремнием, марганцем, титаном и другими элементами.

Виды покрытий и назначение электродов

Электроды могут иметь покрытия с разным составом. Они определяют стабильность горения дуги, вязкость шлака и расплавленного металла, его поведение при переходе в жидкое состояние и ряд других параметров. От вида покрытия во многом зависит назначение электродов и возможность их применения для сварки труб.

Кислое

Основными составляющими кислого покрытия являются оксиды марганца и железа. Они обеспечивают стабильное горение дуги и легкое отделение шлака, но металл в сварочной ванне остается слишком жидким. По этой причине электроды с кислым покрытием оптимальны для выполнения горизонтальных швов и практически не используются для сварки труб.

Рутиловое

Основой рутилового покрытия является диоксид титана. Он обеспечивает минимизацию разбрызгивания металла, повышение его текучести и формирование легкоотделимого обильного слоя шлака. При использовании таких электродов получаются ровные и аккуратные швы, а повторное зажигание дуги заметно облегчается. Они подходят для работы на постоянном и переменном токе. При этом электроды плохо поддаются сушке, поэтому высок риск образования пор при их использовании. Применение такого расходного материала оптимально для второго и последующих проходов или создания угловых соединений.

Рутилово-кислое

Объединение свойств рутилового и кислого покрытий позволило получить удобный и практичный вид электродов. При их использовании уменьшается разбрызгивание металла и минимизируется количество образующегося легкоотделимого шлака, а качество швов остается на высоком уровне. Такие электроды удобны для сварки труб водоснабжения и отопления.

Целлюлозное

Основными составляющими целлюлозного покрытия являются целлюлоза и ферросплавы кремния и магния. Электроды этого вида отличаются образованием большого количества защитного газа и повышенной разбрызгиваемостью металла. Они образуют небольшое количество быстротвердеющего шлака, что особенно удобно для получения вертикальных швов. Электроды с целлюлозным покрытием чаще всего используются для работы с трубами большого диаметра, но в быту практически не применяются.

Рутилово-целлюлозное

Электроды с рутилово-целлюлозным покрытием отличаются беспроблемным зажиганием дуги, хорошим качеством швов и легким отделением образующегося быстротвердеющего шлака. Они применяются для сварки в любых пространственных положениях, но особенно удобны для выполнения вертикальных швов. Электроды этого вида подходят для работы с трубами и часто используются в бытовых целях.

Основное

В состав основного покрытия входят карбонаты кальция и магния (например, доломит или мрамор). Такие электроды способствуют созданию швов с высокой механической прочностью и минимальным количеством посторонних примесей, но при этом электрическая дуга отличается неустойчивостью, а образующийся шлак удаляется с трудом. Сварочные работы с их применением могут выполняться в любых пространственных положениях. При этом электроды способны легко впитывать влагу, поэтому нуждаются в особом внимании при хранении. Они оптимальны для соединения труб с толстыми стенками.

Назначение электродов

Помимо вида покрытия, для получения качественных швов важен химический состав сердечника электрода. Он должен быть близок к химическому составу свариваемого металла. По этому признаку различают электроды, предназначенные для работы с углеродистыми, легированными, высоколегированными, нержавеющими и жаростойкими сталями, а также цветными металлами. Трубы, применяемые для бытовых нужд, чаще всего изготавливаются из углеродистых и низколегированных сталей.

Самостоятельная сварка трубопроводов

До того как начать непосредственно сваривать трубопровод, необходимо выполнить подготовку:

- Очистить соединяемые детали от покрытий, окисей, жира и грязи.

- В случае наличия на торцах труб существенных неровностей, их деформации желательно их аккуратно обрезать, чтобы получился идеальный срез, легко стыкующийся с такой же деталью.

- Зачистка внутренней и внешней поверхности возле кромки трубы на глубину от 10 мм и больше до состояний чистого металла.

Читать также: Игольчатый вибратор для бетона

Стальные трубы, как правило, свариваются встык и требуют проварки всех кромок по высоте стенок. Для уменьшения выпирающих внутрь трубопровода наплывов угол наклона электрода при их сварке должен быть менее 45 градусов по отношению к горизонтали.

Сам процесс сварки труб подразумевает непрерывную обработку их стыков до момента окончательного приваривания. Поворотные и неповоротные стыки между трубами ширина стенок, которых не превышает 6 мм, проваривают не меньше 2 раз, то есть в 2 слоя. При увеличении толщины стенок свыше 6 и до 12 мм накладываются 3 шва, более 19 мм – четыре и так далее.

Особенностью сварки труб является то, что из-за необходимости наложения швов друг на друга и технологии сварки требующей предварительной очистки свариваемой поверхности, процедуру очистки поверхности от окалины придется проводить после каждого слоя, чтобы наварить на него следующий. Как и в большинстве монтажных работ и в этом деле первый шов самый ответственный и определяющий качество всей работы.

В него должна полностью вплавиться вся кромка трубы с ее зазубринами и притуплениями. Этот начальный, основополагающий шов особо тщательно изучают на предмет трещин и в случае наличия их выплавляют или вырубают, повторяя заварку фрагмента заново.

Второй и дальнейшие слои наносятся при небыстром и плавном проворачивании уже наживленного соединения труб. Конец и начало всех слоев необходимо смещать по отношению к предыдущему на 15-30 мм. Конечный слой накладывают, делая плавный переход со шва на основную трубу с зачищенной кромкой.

Для обеспечения максимального качества шва, каждый следующий его слой наносят в обратном направлении относительно предыдущего, то есть если первый был по часовой стрелке, то второй должен быть – против и наоборот. Замыкание слоев шва делают не стык встык, а с запасом друг на друга – вразбежку.

Самостоятельная сварка труб дело довольно сложное, но это один из самых распространенных и требуемых от любого сварщика тип работ. Поэтому при желании освоить его не только можно, но и может быть крайне полезно и выгодно. Для этого достаточно лишь понять принципы и технологию сварки, и получив небольшую практику на самых легких упражнениях можно и дальше оттачивать свое мастерство вплоть до уровня профессионалов.

Для соединения металлических труб отопления используется технология электросварки. В этом материале вы найдете видео, которые познакомят вас с данной технологией и вы сможете самостоятельно справиться с работой.

Предлагаем вашему вниманию серию видеороликов, которые познакомят вас с общей теорией электроварки. Вы узнаете, какие электроды лучше использовать в работе, а также как подготовить трубы к сварке.

В этом видеоролике показан сам процесс сварки. Мастер расскажет, как выбрать ток и опишет этапы работы.

В продолжение темы — следующее видео.

Четвертый урок по сварке труб расскажет, как использовать в работе специальные электроды для сварки труб ЦУ-5.

В последнем ролике мастер расскажет, зачем нужны вторые проходы и опишет тонкости работы с разными типами электродов.

Если вам необходимо сделать врезку труб отопления, вам поможет справиться с работой этот ролик.

Еще один видеоурок для начинающих сварщиков, который научит варить трубы небольшого диаметра.

“>

Врезка в водопровод под давлением

И хотя на сегодняшний день существуют специальные седелки для врезки в водопровод под давлением, многие, до сих пор, используют сварку для этих целей. Как врезаться в водопроводную трубу под давлением?

В первую очередь, нужно подготовить металлический патрубок требуемого диаметра, на одном конце которого была бы нарезана резьба. На резьбу обязательно накручивается шаровой кран, с предварительным уплотнением (сантехническим льном или фум-лентой).

Выбрав место врезки, и очистив трубу от грязи и ржавчины, можно приступать к выполнению сварочных работ:

- Приложите патрубок с краном к трубе для врезки, после чего обварите его по кругу. Работа эта непростая, ведь нужно не прожечь металл трубопровода, сохранив при этом его целостность;

- Через открытый кран на патрубке, просверлите отверстие в трубопроводе, используя для этих целей дрель и длинное сверло по металлу;

- После того, как из трубы пойдёт вода, быстро перекройте кран.

Таким образом, можно не только заварить свищ в водопроводной трубе под давлением, но и врезаться в действующий трубопровод.

Сварка стальных труб — ответственное дело, после выполнения которого ожидается, что они будут работать под давлением длительное время, и обеспечивать бесперебойную подачу жидкости для водоснабжения или отопления. Поэтому все швы должны выполняться качественно, с соблюдением правильных режимов сварки для конкретной ситуации. Как производится сварка водопроводных труб чтобы минимизировать ремонтные работы? Что делать если необходимо заварить трубу в которой уже есть вода?