Достоинства воздуховодов из черной стали

Среди различных моделей воздуховодов стоит выделить оборудование, изготовленное из черной стали. Оно отличается более высокими показателями предела огнепрочности и жаростойкости, благодаря чему спрос на такие трубы стремительно возрастает. Воздуховоды из черной стали для систем дымоудаления обладают следующими преимуществами: • Большая жесткость. • Хорошая устойчивость к высоким температурным показателям. • Обеспечение отличной герметичности все системы, удаляющей дым. • Наличие специального покрытия, обладающим жаропрочным и антикоррозийным эффектом. • Длительный срок эксплуатации.

Монтаж воздуховодов

Профессиональный монтаж воздуховодов дымоудаления обеспечивает исправную и безопасную работу всей системы. Некомпетентность во время установки может стать причиной серьезных последствий в результате возникновения аварийной ситуации, не позволяя оборудованию эффективно выполнять свои функции. Прокладка воздуховодов включает в себя такие этапы: • Сбор всех звеньев системы в блоки • Установка креплений и их заделывание. • Поднятие блоков и их установка в определяемое проектом положение. • Соединение блоков.

Согласно ГОСТ все компоненты противодымной системы должны отвечать высоким действующим стандартам безопасности, начиная от производственного процесса и заканчивая монтажными работами. Все материалы, из которых производится воздуховоды, должны отличатся прочностью и высоким качеством. Наличие соответствующих сертификатов является официальным подтверждением, что воздуховоды были изготовлены с соблюдением всех требований и правил, особенно это касается толщины стали и плотности цинкового покрытия.

Особенности монтажа сварных воздуховодов из черной стали Сварные воздуховоды дымоудаления из черной стали пользуются широкой популярностью среди многочисленных заказчиков. Чтобы созданная вентиляционная система соответствовала всем необходимым нормам, ее монтаж должен осуществляться с соблюдением всей рабочей документацией.

Специальный защитный состав наносится на воздуховод для того, чтобы оборудование обеспечивало требуемые показатели предела огнестойкости. Перед тем как нанести данный состав, поверхность оборудования тщательно очищается от масляных пятен и грязи. Стоит отметить, что огнезащитное покрытие наносится вручную непосредственно на объекте, путем обмазки или распыления. Для этого специалисты используют шпатель или пневмораспылительную установку. Воздуховоды систем дымоудаления могут устанавливаться горизонтально или вертикально. В первом случае крепления фиксируются друг от друга на расстоянии, которое не превышает 2,5 метров.

Во втором случае расстояние между креплениями не должно быть больше 4 метров. Гайки болтов, которые затягиваются на фланцевых соединениях, должны быть расположенными с одно стороны фланца. Для уплотнения таких соединений достаточно часто используется асбестовый шнур, который закладывается без образования щелей. После того как все монтажные работы завершены, в обязательном порядке мастера комплексно испытывают систему дымоудаления на работоспособность , составляя при этом паспорт систем вентиляции и дымоудаления.

Популярные виды соединения металлических воздухов

Способы соединения воздуховодов металлических разделяют на сварные и фальцевые. В первом случае края смежных элементов привариваются друг к другу при помощи сварочного аппарата. Для стыковки при помощи второго метода понадобится дополнительное оборудование.

Монтажная шина еврошина

Чтобы соединить вентиляционные трубы прямоугольного сечения часто используют еврошины в формы английской буквы L. Они прикручиваются саморезами на край элемента шахты в зеркальном отражении с установкой на смежной детали.

По углам канала шина фиксируется специальными уголками. Непосредственное соединение деталей воздуховодов между собой осуществляется при помощи монтажных скоб, герметиков и уплотнительной ленты.

Ниппель и муфта

Муфтовое или ниппельное соединение применяется в большинстве круглых магистралей, так как занимает мало времени и достаточно простое в исполнении. Оба элемента стыковки имеют центральный выгнутый ободок и 2 свободных стыковочных конца. Ниппель монтируется внутрь вентиляционного канала, а муфта — накладывается поверх оконцовок.

При использовании муфт фиксация реализуется с помощью хомутов. Ниппельное соединение подразумевает наличие уплотнительной прокладки.

Реечное соединение

Установка прямоугольных каналов с помощью реек, монтируемых на окантовку или еврошину, используется при обустройстве воздушных каналов в помещениях с ограниченной высотой потолков.

Для обеспечения герметичности на стыках устанавливают резиновые или поливинилхлоридные уплотнители.

Бандажное соединение воздуховодов

В случае монтажа вентиляционных шахт с повышенными изоляционными характеристиками применяют бандаж — элемент, схожий по своему функционалу с хомутами. Для его установки края вентиляционных каналов отбортовывают. Затем наносят герметик и зажимают бандаж.

Раструбное соединение

Одним из простейших видов стыковки является раструб — сужение или расширение края трубы. Реализация раструбного соединения осуществляется путем вхождения труб друг в друга с последующим созданием сварного стыка.

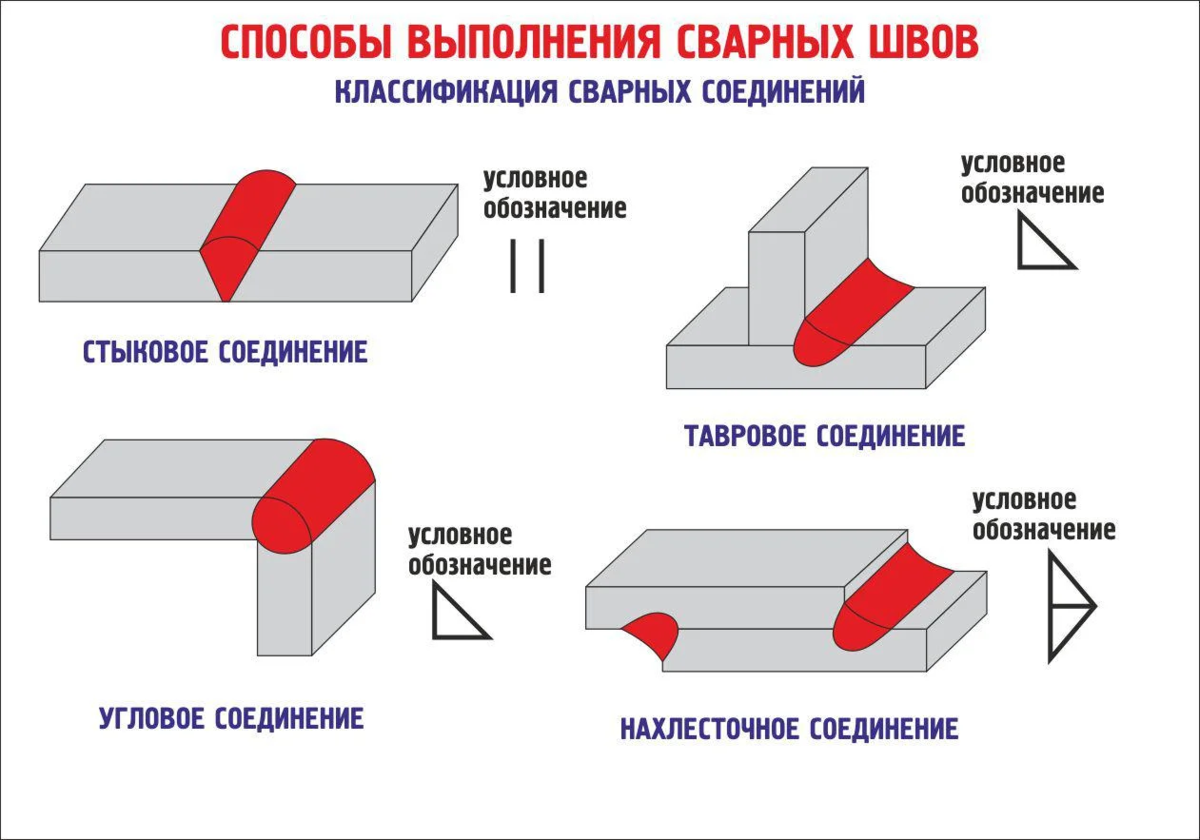

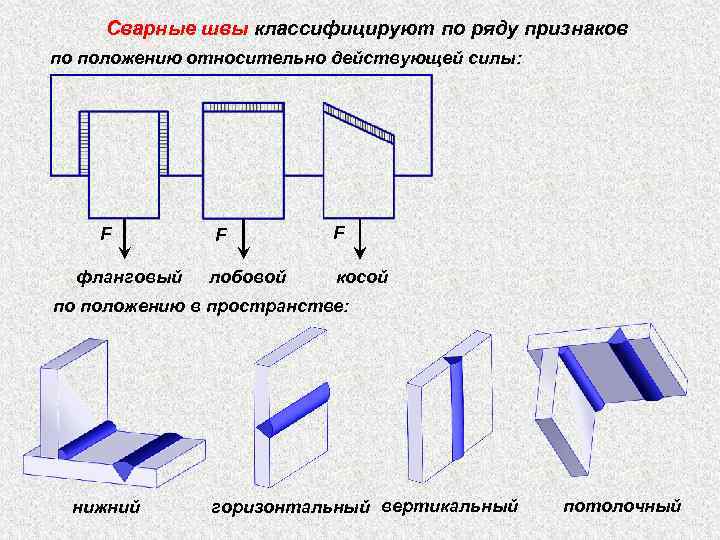

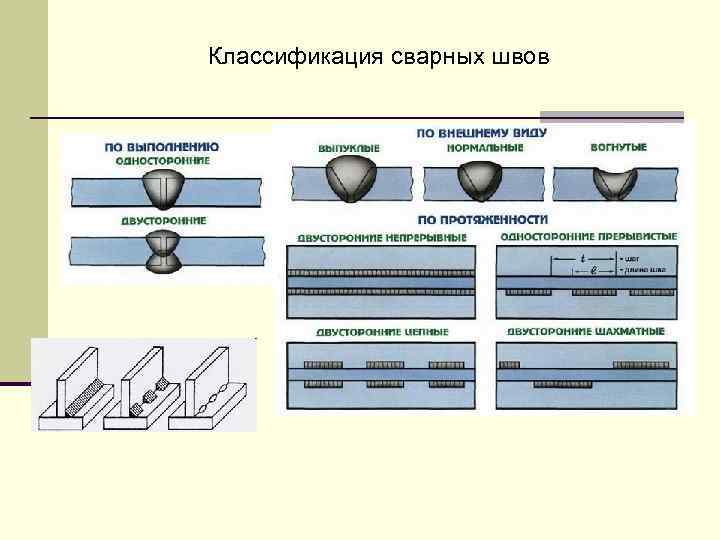

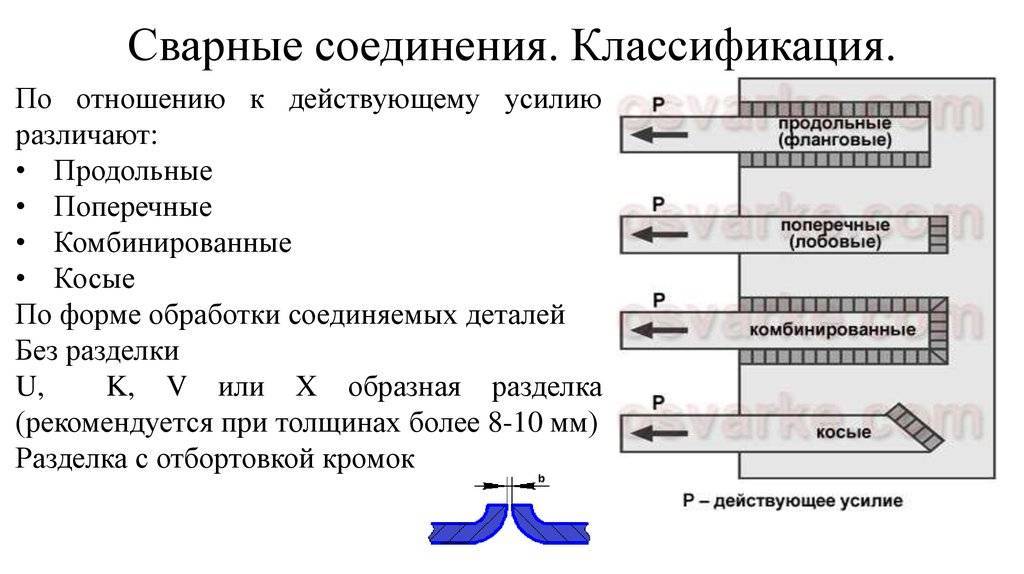

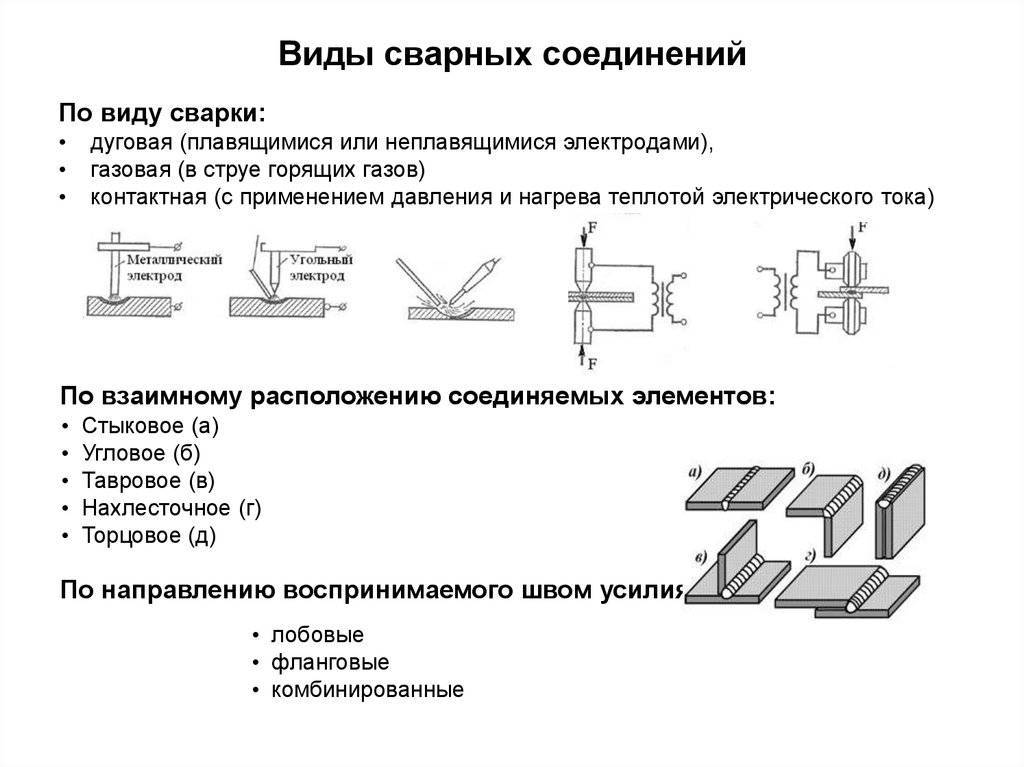

ОБЩИЕ СВЕДЕНИЯ О СВАРНЫХ СОЕДИНЕНИЯХ

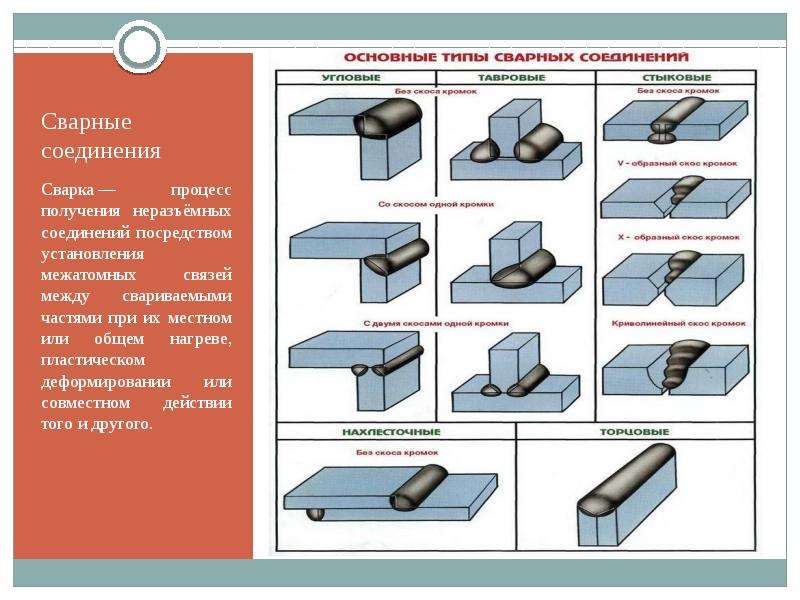

Сварка– это процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями путем местного или общего нагрева либо методом пластической деформации.

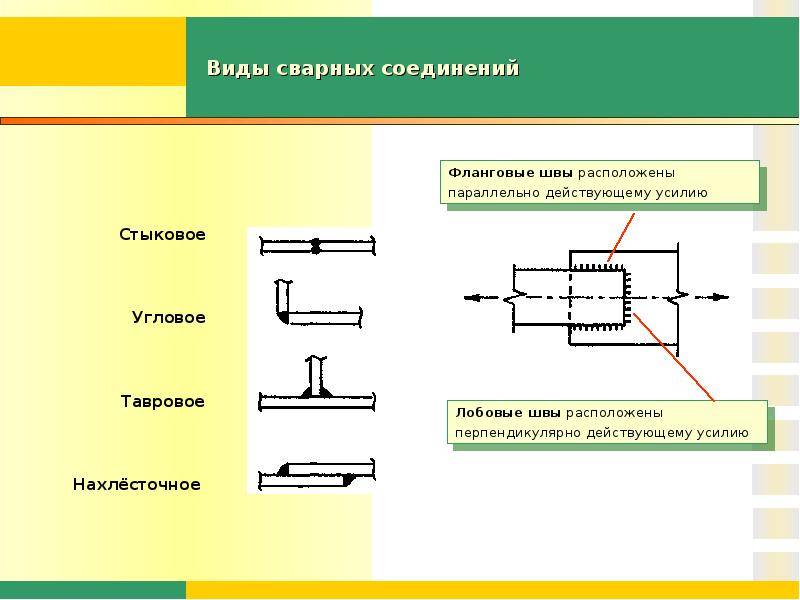

Сварные соединения в настоящее время представляют собой основной тип неразъемных соединений. Они образуются путем местного нагрева деталей в зоне их соединения. В современном машиностроении применяют различные способы сварки, из которых наибольшее распространение получила электрическая сварка. Технологические процессы различных способов сварки и области их применения рассматриваются в курсе «Технология металлов и конструкционные материалы».

Основные виды электросварки—дуговая и контактная. Различают три разновидности дуговой сварки:

1. Автоматическая сварка под слоем флюса. Этот метод сварки высокопроизводителен и экономичен, дает хорошее качество шва. Применяется в крупносерийном и массовом производстве для конструкций с длинными швами.

2. Полуавтоматическая сварка под слоем флюса. Применяется для конструкций с короткими прерывистыми швами.

3. Ручная сварка. Применяется в тех случаях, когда другие способы дуговой сварки нерациональны. Этот метод сварки малопроизводителен. Качество шва зависит от квалификации сварщика.

Для дуговой сварки применяют электроды с различной обмазкой, которые маркируют по ГОСТ 9467—60. Для сварки конструкционных сталей рекомендуются электроды: Э34, Э42, Э42А, Э46, Э46А, 350, Э50А, Э55 и др. Число после буквы Э обозначает минимальный гарантируемый предел прочности металла шва в кГ/мм2. Буква А обозначает гарантируемое получение повышенных пластических свойств металла шва.

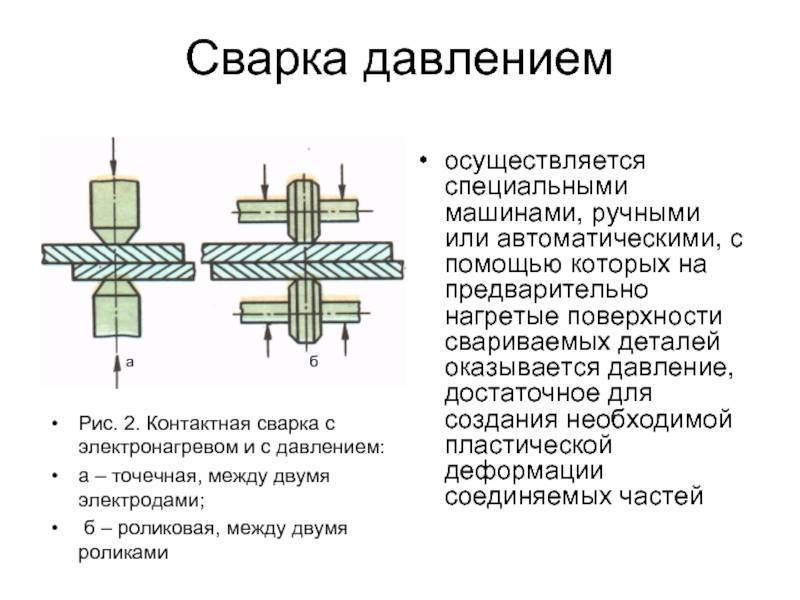

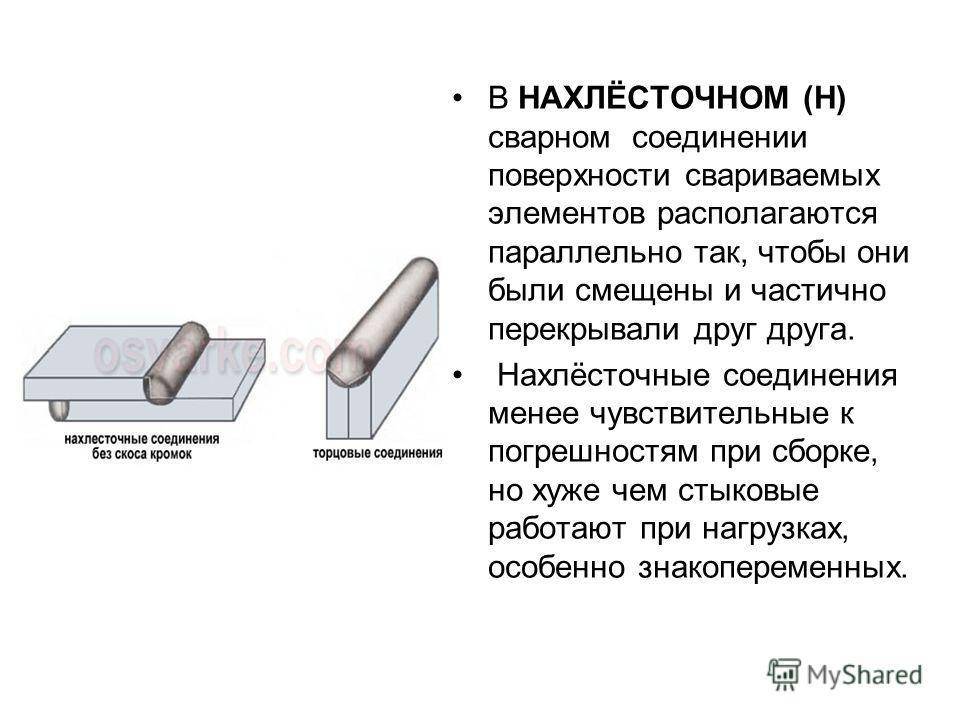

Контактная сварка применяется в серийном и массовом производстве при соединении внахлестку тонкого листового металла (точечная, роликовая сварки) или при соединении встык круглого и полосового металла (стыковая сварка).

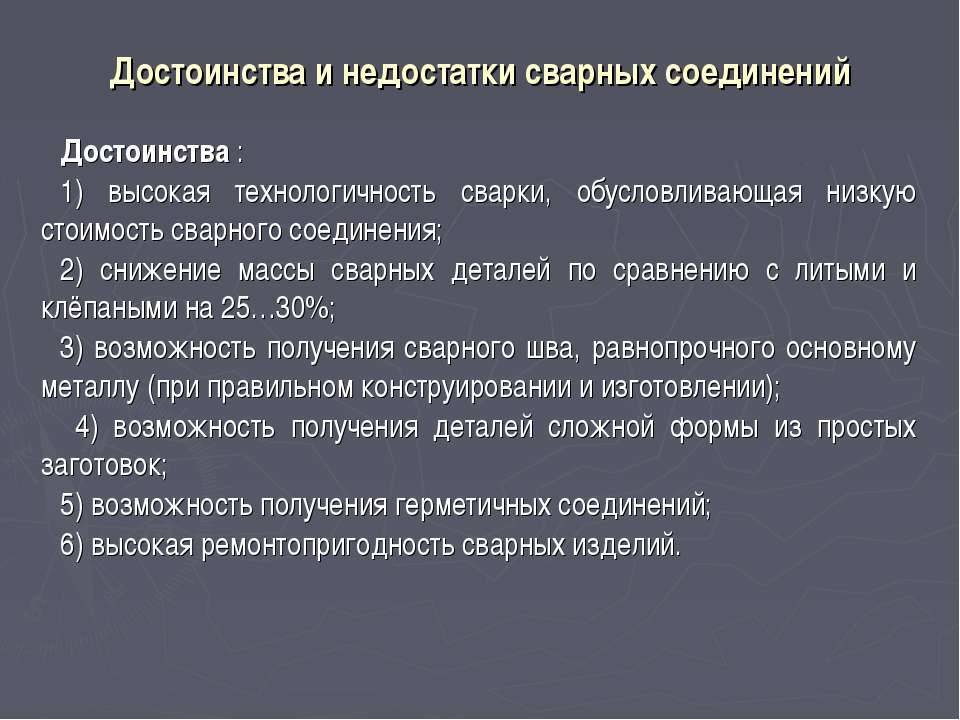

ДОСТОИНСТВА И НЕДОСТАТКИ СВАРНЫХ СОЕДИНЕНИЙ ПО СРАВНЕНИЮ С ЗАКЛЕПОЧНЫМИ

Достоинства:

1. Невысокая стоимость соединения благодаря малой трудоемкости процесса сварки простоты конструкции сварного шва.

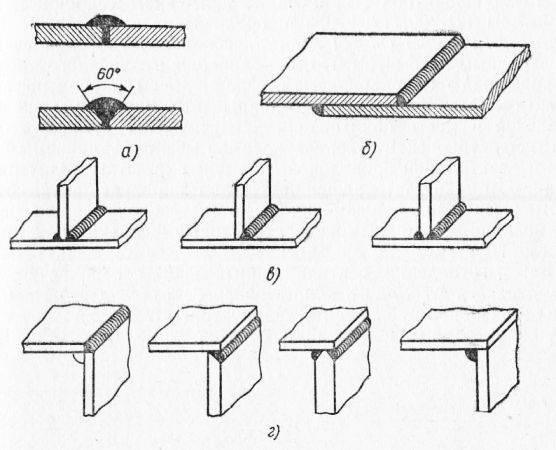

2. Сравнительно небольшая масса конструкции (на 20/25 % меньше массы клепаной), так как:

а) поскольку отсутствуют отверстия под заклепки, требуется меньшая площадь сечений свариваемых деталей;

б) соединение деталей может выполняться встык без накладок (рис.2.1.б)

в) отсутствуют выступающие массивные головки заклепок (ср. рис. 2.1, а и 2.1, б).

3. Герметичность и плотность соединения.

4. Возможность автоматизации процесса сварки,

5. Возможность сварки толстых профилей.

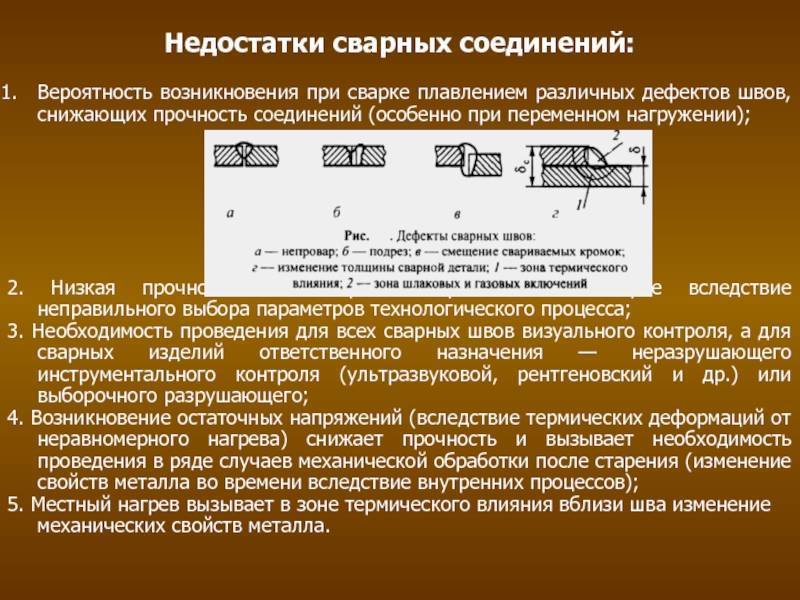

Недостатки:

1. Прочность сварного соединения зависит от квалификации сварщика. Применение автоматической сварки устраняет этот недостаток.

2. Коробление деталей из-за неравномерности нагрева в процессе сварки.

3. Недостаточная надежность при значительных вибрационных и ударных нагрузках. По мере совершенствования процесса сварки этот недостаток проявляется в меньшей степени.

Рис. 2.1. Конструктивное оформление клепаного и сварного соединений.

ПРИМЕНЕНИЕ СВАРНЫХ СОЕДИНЕНИЙ

В современном машиностроении, в строительных конструкциях и в других отраслях промышленности сварные соединения вытеснили заклепочные, за исключением особых случаев, оговоренных выше. В настоящее время сварку широко применяют как способ получения заготовок деталей из проката в мелкосерийном и единичном производстве, а также в ремонтном деле. Сварными выполняют станины, рамы, корпусы редукторов, шкивы, зубчатые колеса (рис. 2.2), коленчатые валы и другие детали.

Рис. 2.2 Пример сварного зубчатого колеса

В массовом производстве применяют штампосварные детали, полученные дуговой автоматической или контактной сваркой.

Капиллярный контроль сварных швов

Качество сварки может проверяться при помощи капиллярного метода, который основан на свойстве жидкости проникать в мельчайшие раковины и трещины. Особенностью данного метода является то, что он позволяет выявить скрытые дефекты, которые трудно определить с помощью визуального осмотра. Капиллярный метод относительно простой и недорогой, для проведения таких испытаний не нужно применять сложное, дорогостоящее оборудование.

Качество сварки может проверяться при помощи капиллярного метода, который основан на свойстве жидкости проникать в мельчайшие раковины и трещины. Особенностью данного метода является то, что он позволяет выявить скрытые дефекты, которые трудно определить с помощью визуального осмотра. Капиллярный метод относительно простой и недорогой, для проведения таких испытаний не нужно применять сложное, дорогостоящее оборудование.

При использовании данного метода используются специальные вещества, которые имеют небольшое поверхностное натяжение – пенетранты. Они способны легко проникать даже в небольшие щели, при этом визуально они видны. Проникая в небольшие трещинки, они окрашивают их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Существует множество рецептов пенетрант. В основном они изготавливаются на основе воды, керосина или другой жидкости с небольшим поверхностным натяжением. Этот метод проверки сварных соединений по праву считается одним из самых практичных и эффективных.

Правила установки фланцев на детали воздуховодов

Монтаж соединительных узлов на детали вентиляционных систем круглого сечения производят с предварительной отбортовкой кромок торцов в направлении, перпендикулярном оси воздухопровода. Накидываемый, но еще не закрепленный фланец должен свободно ходить вокруг оси воздуховода и иметь ход вдоль его оси не более 1 см.

Не допускается неплотное накладывание отбортовки на зеркало корпуса фланца с зазором более 6 мм и перекрывание технологических отверстий под болтовой крепеж. При выполнении работ по герметизации стыка запрещено размещать уплотнительный материал таким образом, чтобы его края оказывались внутри воздуховода.

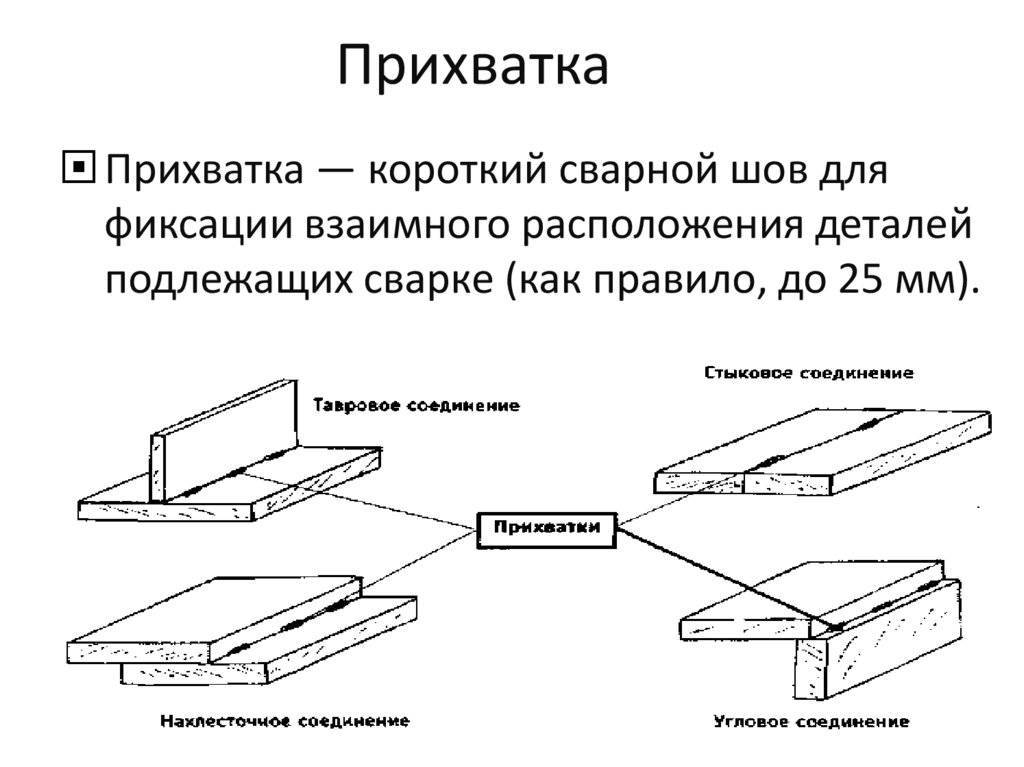

Важно! При установке фланцев на элементы воздуховодов вентиляционных систем запрещается прихватывать детали сваркой. Нагревание до высоких температур приведет к возникновению избыточного напряжения металла, в результате чего фланец деформируется и может получить повреждения в виде микротрещин

В последствии это скажется на герметичности и прочности соединения.

Круглые и прямоугольные воздуховоды

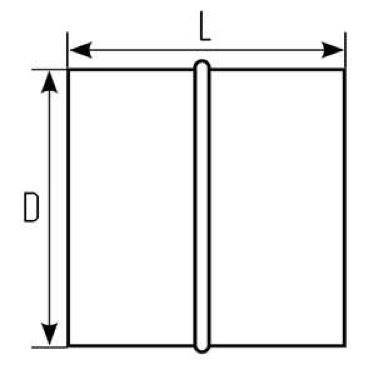

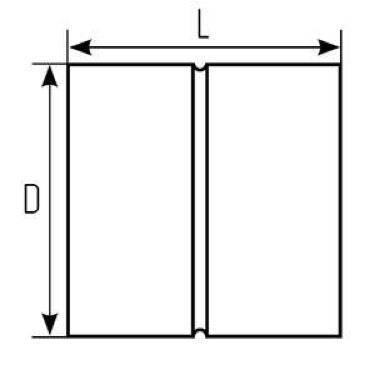

Воздуховоды, применяемые в системах вентиляции и кондиционирования, могут быть круглого и прямоугольного сечения (см. рисунок 1).

Круглые воздуховоды — это спирально-навивные воздуховоды, материалом для изготовления которых служит, как правило, лента из оцинкованной стали. Они считаются более предпочтительными как с аэродинамической, так и с финансовой точки зрения, так как имеют меньшее сопротивление на единицу длины при той же площади сечения, проще в производстве, а потому и дешевле при закупке.

Следовательно, при проектировании систем вентиляции и кондиционирования предпочтение следует отдавать воздуховодам круглого сечения. Более подробно о сечениях круглых воздуховодов читайте отдельную статью.

Рисунок 1. Круглые (сверху) и прямоугольные (снизу) воздуховоды для систем вентиляции и кондиционирования.

Но если бы всё было так однозначно, воздуховоды прямоугольного сечения исчезли бы с рынка. Они выручают в двух основных случаях: при необходимости занизить один из габаритов воздуховода — ширину или, что чаще, высоту и при больших расходах воздуха. Впрочем, во втором случае всё сводится также к занижению одного из габаритов, ведь вместо воздуховода диаметром 1 метр куда более разумным выглядит применение воздуховода сечением 1200×800 или 1500×700 мм — они позволяют выиграть, соответственно, 200 и 300 миллиметров высоты в помещении.

Кстати, центральные воздуховоды — суть прямоугольные воздуховоды большого сечения. Термин не является официальным и часто означает магистральные воздуховоды в системах вентиляции. Они прокладываются по коридорам и предназначены для транспортировки больших расходов воздуха. Именно к центральным воздуховодам присоединяются отводы для подачи и вытяжки воздуха из помещений.

Выбирая сечение прямоугольных воздуховодов, следует помнить о рекомендации 3:1. Она заключается в том, что бóльшая сторона сечения воздуховода не должна превышать меньшую сторону более чем в три раза. Нарушение этой рекомендации ведёт к плохой аэродинамике воздуховода и увеличению потерь.

Кроме того, подбирая аналог круглому воздуховоду среди прямоугольных, следует руководствоваться не равенством площадей, а равенством эквивалентных диаметров. Так, эквивалентный диаметр круглого воздуховода равен диаметру этого воздуховода:

DЭКВ.КР. = DКР.

В то же время эквивалентный диаметр прямоугольного воздуховода вычисляется по формуле:

DЭКВ.ПР. = 2·A·B/(A+B), где A и B — ширина и высота прямоугольного воздуховода.

Выбирая сечение прямоугольного воздуховода, следует подбирать такие A и B, чтобы эквивалентный диаметр этого воздуховода был равен диаметру круглого воздуховода, с которого выполняется переход на данный прямоугольный воздуховод.

Что потребуется для монтажа

В первую очередь составляется план (схема) вентиляционной системы. В него входят:

- вытяжка, которой необходимо обеспечить каждое помещение;

- в вытяжных каналах надо предусмотреть отверстия для удаления конденсата;

- если приходится делать длинные участки, то лучше снабдить их дополнительными вентиляторами (для усиления напора);

- обозначение мест для обратных клапанов: чтобы улучшить эффективность вентиляторов.

Среди необходимых инструментов должны быть:

- Бокорезы.

- Кисточка для нанесения герметика.

- Защитные перчатки.

- Ножовка по металлу или по пластику, острый нож.

- Рулетка, карандаш.

- Хомуты для крепежа.

Этапы монтажа

Работа выполняется поэтапно:

- Рассчитывается длина, диаметр труб, количество связующих элементов и выходов. Если необходимо подогнать размеры труб, то они просто нарезаются ножовкой.

- Заусенцы и неровности удаляются инструментом для снятия фаски, наждачной бумагой либо специальным ножом.

- При соединении труб, если не используются дополнительные элементы сцепления, надевать одну на другую надо минимум на 50 мм длины, а для закрепления смазать герметиком. Герметик для скрепления лучше брать силиконовый.

- Трубы подсоединяются к вытяжке, находящейся в стене здания.

- Финальным этапом является проверка на герметичность. Для этого подключают мощный вентилятор и следят за потоком воздуха: за тем, какое количество доходит до нужных точек, нет ли утечек в местах соединений, правильно ли работают обратные клапана.

Сложные системы (с большим количеством изгибов, соединений и разветвлений) собираются на полу, а уже потом встраиваются в общую вентиляционную сеть. При необходимости применяются переходники для объединения металлических и пластиковых труб. К примеру, это полезно, если подсоединить кухонную вытяжку (с металлическим каналом) к пластиковой вентиляционной системе.

Электрошлаковый способ сварки

Таким способом, можно варить детали с большой толщиной, по сравнению с другими видами сварки. Сварку можно осуществлять и на необработанных поверхностях. Материала расходуется значительно меньше, чем в предыдущих способах. Не придирчив к используемым электродам. Повышается качество сварного шва. При электрошлаковой сварке расход энергии уменьшается. За один проход, можно получит швы с разной толщиной.

Из минусов, стоит отметить, невозможность поменять положение сварки, здесь оно только одно — вертикальное, под углом 30 градусов. Чтобы получить однородный шов придется использовать дополнительное оборудование. Для работы на такой сварке, необходимо обладать определенными навыками.

Виды

Основная классификация воздуховодов строится по видам профильного сечения. Они выпускаются:

- Прямоугольными.

- Круглыми.

По требованию заказчика производят и нестандартные образцы.

Круглые

Воздуховоды этого профиля получают методом сворачивания стального листа в трубу или способом спиральной навивки:

- При первом методе края листовой заготовки фиксируют специальным замком.

- Во втором варианте конструкции производят из штрипсов — нарезанных лент из черной стали. На специальном станке ленту скручивают в спираль и скрепляют края фальцевым замком.

Последняя технология обходится дороже, что объясняется более высоким расходом сырья.

Прямоугольные

Данный профиль получают последовательным загибанием листовой стали с запрограммированными размерами сторон и закрытием в короб. Для крепления короба в трубопроводе он изготовляется с фланцем из еврошины.

Особенности продукции — эстетичный вид и экономия пространства.

Популярные виды соединения металлических воздухов

За счет вида соединения металлических воздуховодов их разделяют на фальцевые и сварные.

Конструкция, которая выполнена из тонкой стали до 1-1,5 мм соединяется фальцевым методом. Если толщина материала больше производится сварное соединение воздуховода.

От того, насколько качественно были проведены соединительные работы, зависит правильная геометрическая форма и герметичность.

- На отдельном фальце с двойной отсечкой и защелкой (относится к типу соединения, в котором не используют фланцы);

- На поперечном, угловом либо лежачем фальце;

- При помощи специальной планки или рейки;

- Внахлест;

- Отбортованный стык встык.

Для прямоугольных вентконструкций, с прямым швом, распространенная проблема – «винт». Он возникает в результате сдвига во время прокатки фальца. Такой дефект соединения приводит к осевому смещению воздуховодов во время их крепления.

Монтажная шина (еврошина)

Представляет собой профиль из оцинкованной стали, который по своей форме напоминает букву L.

На одной стороне конструкции толщина шины может составлять 20 либо 30 мм.

Шина для соединения воздуховодов предназначена для работы с прямоугольными конструкциями и соответствующими фасонными частями. С конструкцией вентсистемы соединяется при помощи саморезов . Для выполнения такого монтажа используют шинорейку со специальным уголком. Это позволяет придать конструкции жесткость и обеспечить полное соединение всех деталей вентиляционной системы.

Еврошины ускоряют процесс сборки и монтажа герметичной системы вентиляции.

Стыки шины обрабатывают герметиком или уплотнительной лентой. Если размер стороны конструкции 500мм и более – систему оборудуют дополнительными монтажными скобами.

Ниппель и муфта

Данный тип соединения используется при монтировании круглого воздуховода. При установке вентсистемы таким методом процесс занимает довольно краткие сроки. Для монтажей каналов вентиляции используют два типа ниппелей :

- Ниппель;

- Муфта.

Их разница заключается лишь в том, что ниппель крепиться внутри воздуховода, а муфта снаружи.

Отличить недорогие ниппели от более дорогих можно по отсутствию уплотнительных прокладок.

Если, для соединения воздуховодов использовать более дешевый вариант ниппеля, то стыки придется герметизировать при помощи алюминиевой ленты для уплотнения либо полимерного скотча.

Соединение на ниппеле

Соединение на муфте

Реечное соединение

Реечное соединение воздуховодов – безфланцевый монтаж прямоугольных вентконструкций.

Данный метод актуален для помещений, в которых есть ограничение высоты. Для улучшения герметичности соединений используют мягкую резину либо пластику из поливинилхлориа.

Реечный метод монтирования с зубчатыми рейками, применяется довольно редко, так как во время работы создает много шума.

Бандажное соединение воздуховодов

Бандажное монтирование вентсистемы довольно удобное и подходит для монтирования вентсистемы на химических производствах. Принцип монтажа бандажным способом — соединения прямоугольных воздуховодов между собой. Для данного типа соединения торцы воздуховода подготавливают (отбортовывают) заранее. На них одевают бандаж и заполняют полость герметиком. Если монтаж такой вентиляционной системы производиться на химическом производстве, то герметизирующее средство должно быть стойким и не восприимчивым к воздействию агрессивных веществ. Данный метод довольно надежен, но в сравнении – дорогой. Поэтом редко используется в быту.

Раструбное соединение

Раструбное соединение воздуховодов происходит путем захода одного элемента в другой. Разновидности такого монтажа:

- Конусообразный воздуховод;

- расширены (сужены) концы изделия.

Такой вид соединения не подойдет для вентсистемы, потому как не обладает достаточной герметичностью, но для естественной вытяжки – вполне.

Плазменная сварка

Такая сварка, имеет стабильный сварной луч. Может использоваться при сварке и резке различных материалов. Имеет возможность, создания различных напылений на металле. Обладает маленькой площадью нагрева поверхности. Газа расходуется намного меньше, чем при дуговой сварке. Процесс практически полностью автоматизирован.

Такой метод сварки очень шумный, помимо шума выделяются различные оптические излучения, вредные для здоровья человека. Атмосфера возле места сварки становится ионизированной. Относительно небольшой срок службы сопла, довольно дорогое дополнительное оборудование и хорошо обученный персонал. Плазменная сварка

Плазменная сварка

Классификация воздуховодов

Выбор способа стыковки деталей воздуховодов между собой зависит от конструктивных особенностей системы, условий эксплуатации и параметров транспортируемых газов.

Классификация воздуховодов проводится по нескольким параметрам.

Круглые и прямоугольные

Все воздуховоды можно разделить по геометрической конфигурации на прямоугольные и круглые. Круглые конструкции считаются более эффективными в работе, в них нет условий для образования вихревых потоков, они тише.

Прямоугольные конструкции имеют свои преимущества при обустройстве вентиляции в жилых зданиях. Их пропускная способность достаточна для обеспечения качественной вентиляции, а прямоугольная форма позволяет спрятать трубы под отделкой.

Как частный случай, могут быть изготовлены воздуховоды треугольного сечения, шестигранники, восьмигранники. Такие системы монтируют по индивидуальным заказам, преследуя решение эстетических, дизайнерских задач. Практических особенностей эти конфигурации не имеют.

Жесткие и гибкие

Жесткие воздуховоды могут быть как прямоугольными, так и круглыми. Их изготавливают из оцинкованной стали, алюминия, полимеров. Гибкие конструкции всегда с круглым сечением. На практике монтируют воздуховоды, комбинируя участки жестких труб и гибких. Гибкие трубы удобны в местах разветвлений, нескольких поворотов, поскольку помогают сократить количество стыков.

Гибкие трубы изготавливают из алюминия, ПВХ, химически инертной резины, текстиля. Для придания жесткости в гибкую трубу вставляется каркас из металлической проволоки. Поскольку гибкий воздуховод при эксплуатации издает много шума, то часто трубы выпускают с дополнительным шумопоглощающим покрытием.

Встроенные и внешние

По строительной конструкции воздуховодные коммуникации делят на встроенные и внешние. Внутренние (вентиляционные шахты) встраивают в стены или потолки помещений. Самый распространенный пример такого воздуховода – вентиляционная система в жилом доме. Здесь воздуховодные каналы вмонтированы в стены, в комнаты выходят только вентиляционные отверстия.

Внешние коммуникации крепят к потолку и стенам (приставные, подвесные короба или трубы) по внешней стороне.

Классификация пластиковых воздуховодов для вентиляции

Рассмотрим более подробно классификацию.

Профессионалы привыкли разделять воздуховоды по нескольким признакам:

- материал изготовления;

- форма сечения;

- уровень жесткости;

- диаметр.

Прежде чем перейти к особенностям монтажа, необходимо разобрать основные технические характеристики каждого вида.

В качестве материала для изготовления воздуховодов применяют четыре вида пластика:

Поливинилхлорид — простой, удобный бюджетный вариант. Материал очень легкий и при этом достаточно прочный. Диапазон рабочих температур — от -30 °С до +70 °С.

Вентиляционные трубы ПВХ могут применяться в помещениях, не имеющих отопления, но частые резкие перепады температур приведут к появлению трещин.

Изделия нельзя нагревать выше 150 градусов, так как это приведет к деформации, ухудшению аэродинамических свойств и выделению токсичного хлора.

Фторопласт (ПВДФ) — по своим свойствам близок к первому типу. Рабочие температуры — от -40 °С до +139 °С. Устойчив к воздействию органических кислот.

Полипропилен (ПП)— очень прочный материал, отличный диэлектрик, не впитывает влагу, выдерживает воздействие многих химических веществ (органических кислот и щелочей).

Самый значительный недостаток – быстрая воспламеняемость, максимальная рабочая температура — +85 ºС. Для установки в кухне используют более дорогую и термоустойчивую модификацию с антипиреновыми добавками – PPS.

Полиэтилен низкого давления — хорошо сопротивляется растяжению, отличается гибкостью, плохо переносит температуры ниже нуля.

Выбирая материал, нужно учитывать нагрузку на воздухопровод. Например, для организации кухонной вытяжки предпочтительнее использовать полипропиленовые воздуховоды. Если подразумевается контакт с горячим воздухом, подойдут изделия из фторопласта.

По форме сечения пластиковые воздуховоды подразделяются на:

- круглые;

- плоскоовальные;

- прямоугольные;

- плоские.

Форма сечения вентиляционных труб прежде всего оказывает влияние на удобство сборки конструкции и уровень создаваемого во время работы шума.

Воздуховод круглый пластиковый работает почти бесшумно за счет того, что воздух, двигаясь по гладким каналам, фактически не сталкивается с препятствиями (за исключением соединений под углом). Однако могут возникнуть сложности с установкой.

Усовершенствованной разновидностью круглого сечения считается плоскоовальное. Немного приплюснутая форма получается в результате прогона круглых моделей через специальные механические катки.

Модернизированная конфигурация облегчает процесс установки конструкций в труднодоступных местах: между перекрытиями, над подвесным потолком.

При открытом монтаже воздуховод за счет сглаженной формы может стать элементом декора и аккуратно вписаться в интерьер.

Прямоугольные каналы отличаются удобством монтажа, легко фиксируются на любой гладкой горизонтальной или вертикальной плоскости. Воздуховод прямоугольный из ПВХ хорошо прилегает к стене, потолку или стенкам мебели, его легко спрятать.

Недостаток прямоугольной конфигурации в разделении воздушных потоков с созданием зон турбулентности. Работа вентиляции сопровождается хорошо слышимым гулом.

Плоские пластиковые воздуховоды похожи на предыдущие, минимальное соотношение высоты и ширины составляет 1:2 (например, 60 мм на 120 мм). Удобно соединяются, компактны.

Менее шумные, так как создают меньше препятствий движению воздуха, чем предыдущий тип. Использование плоских воздуховодов для механической вентиляции позволяет установить вытяжное оборудование небольшой мощности.

По степени жесткости трубы делятся на два типа:

- собственно жесткие;

- гибкие гофрированные.

Вентканалы первого вида представляют собой обычные трубы, для их соединения и изменения направления требуются дополнительные переходники.

Гофра — гибкие гофрированные модели из полиуретана или полиэтилена низкого давления. Легко изгибаются в нужном направлении, устойчивы к механическим воздействиям.

По диаметру трубы условно делятся на узкие, средние и широкие. Значения этого показателя влияют на объем проходящего по каналам воздуха и скорость воздухообмена.

При выборе подходящих конструктивных деталей нужно опираться на утвержденные строительные нормы, учитывающие специфику различных помещений.

Классификация воздуховодов

Конструкция воздуховода влияет на способ соединения

Конструктивные особенности системы влияют на выбор метода соединения. Также способ стыковки зависит от эксплуатационных условий, параметров вывода загрязненного воздуха.

Круглые и прямоугольные

По геометрической форме выделяются круглые и прямоугольные конструкции. Преимуществом первого варианта является отсутствие риска появления вихревых потоков. Уровень шума тут ниже. Такой вид воздуховода чаще используется в промышленных помещениях.

Для жилых зданий лучше подходит конструкция прямоугольной формы. Благодаря высокой пропускной способности она обеспечивает хорошую вентиляцию. Такую систему проще спрятать под отделочным материалом. Благодаря плотному прилеганию к стене изделие не занимает много полезной площади.

В редких случаях для формирования системы кондиционирования применяются элементы треугольного сечения. Они имеют значение для интерьера.

Жесткие и гибкие

Пример жесткого воздуховода из пластиковых труб

Жесткие воздуховоды имеют разную форму: круглую, квадратную, прямоугольную. Для изготовления конструкции используется алюминий, нержавеющая сталь, полимерные материалы. Гибкие варианты имеют только круглую форму. Они изготавливаются из алюминия, текстиля, ПВХ. Для придания дополнительной жесткости изделию используется проволока. В эффективной системе комбинируются оба вида воздуховодов.

Материалы для герметизации воздуховодов

Для герметизации воздуховодов используются уплотнители, прокладки из листовых материалов, ленты с клеевым слоем, которые можно использовать и в качестве межфальцевого уплотнителя, и для герметизации поверх стыка, скотч, термоусадочные манжеты и муфты (СТУМ, ЦРТ), обмазочные материалы (мастики, герметики).

Обмазочные герметики и мастики:

- герметик на основе полиакриловой дисперсии без силикона после отвердевания обеспечивает герметизацию в температурном диапазоне от -20 °С до +80 °С;

- акриловый герметик «Акцент-128» с высокой адгезией к металлу, безусадочный, паронепроницаемый, вулканизируется после нанесения;

- герметик-мастика для вентиляционных каналов;

- невысыхающая мастика на основе бутилкаучука и этиленового каучука с добавками пластификаторов. Сохраняет эластичность после нанесения, может применяться для герметизации воздуховодов с температурой рабочей среды до 70 °С;

- нетвердеющая и невысыхающая синтетическая мастика.

Ленточные уплотнители фланцевых соединений:

- асбестовый шнур термостоек и устойчив к вибрации, применяется для дымоудаляющих воздуховодов;

- хризолитовая прядь – выдерживает рабочую температуру свыше 70 °С;

- полимерный мастичный жгут диаметром 8-10 мм ПМЖ-1 и плоская лента 20х2 мм ПМЖ-2 отличаются высокой эластичностью и плотно прилегают к зеркалу фальца;

- термоуплотнительная лента из графита отличается огнестойкостью, при пожаре вспучивается и не позволяет дыму просачиваться, выдерживает до 4 часов;

- полимерная лента ПРК из-за высокой жесткости менее популярна, чем ПМЖ.

Листовые материалы для изготовления прокладок:

- пористая резина из твердых каучуков (существуют кислотостойкие, термостойкие и морозостойкие разновидности);

- асбестовый картон, обладает теми же преимуществами, что и асбестовый шнур;

- прокладочный пластикат на основе ПВХ выдерживает температуру до 70 °С.

- ленты из бутилкаучука для герметизации фланцевых и бесфланцевых соединений (в основном используется лента с дублирующим нетканым слоем);

- межфланцевая уплотнительная лента на основе вспененного полиэтилена с клеевым слоем для фланцевых соединений воздуховодов квадратного сечения;

- термостойкая безасбестовая пенолента из стекловолокна с контактным клеем на основе акриловой дисперсии;

- самоклеющаяся пенолента – уплотнитель шинорейки (еврофланца);

- алюминиевый скотч, в том числе армированный и высокотемпературный. Изготавливается из алюминиевой фольги и акрилового, полиакрилового клея. Применяется для дополнительной или вторичной герметизации стыков воздуховодов поверх шва.

Для обеспечения воздухонепроницаемости системы вентиляции, кондиционирования, дымоотведения необходимо использовать качественные соединительные элементы и герметизирующие материалы

Не менее важно правильно выполнять работы – соединение воздуховодов, установку уплотнителей, подготовку поверхности под нанесение мастики, герметика или намотку самоклеющейся ленты