Основные нюансы

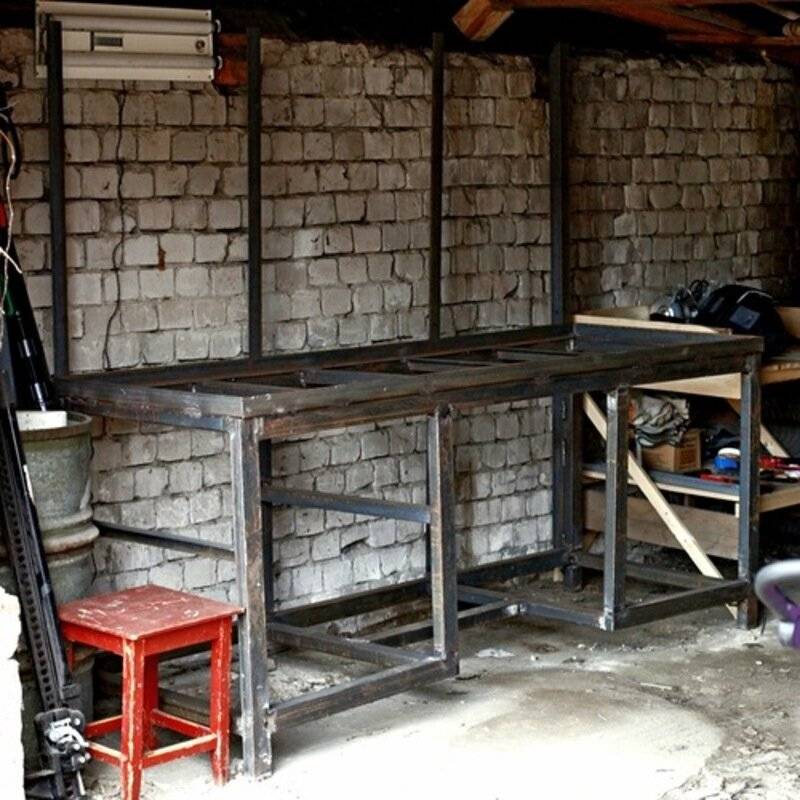

Большинство домашних мастеров предпочитают не покупать верстак, а сделать его собственноручно. Во-первых, слесарный металлический верстак своими руками обойдется намного дешевле покупного. Во-вторых, при изготовлении конструкции есть возможность воплотить свои задумки, ну и наконец, если все сделать правильно, то качество самодельного верстака будет в несколько раз лучше, чем у покупного. При помощи незамысловатых манипуляций с металлом, небольшого количества инструмента и навыков сварки и резки может получиться довольно приличный стол.

При изготовлении следует разделить верстак на составляющие ( для более удобной сборки) и учесть немаловажные нюансы:

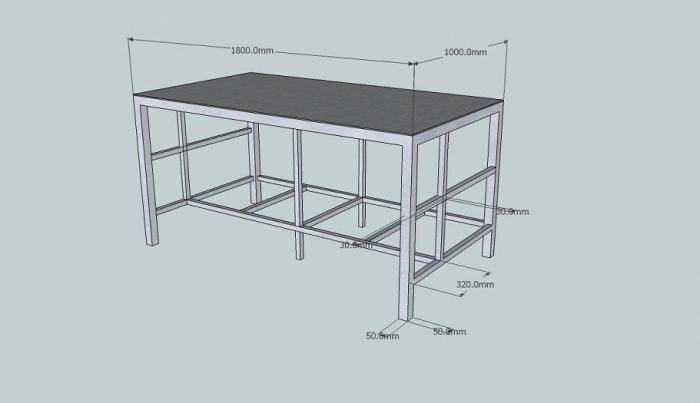

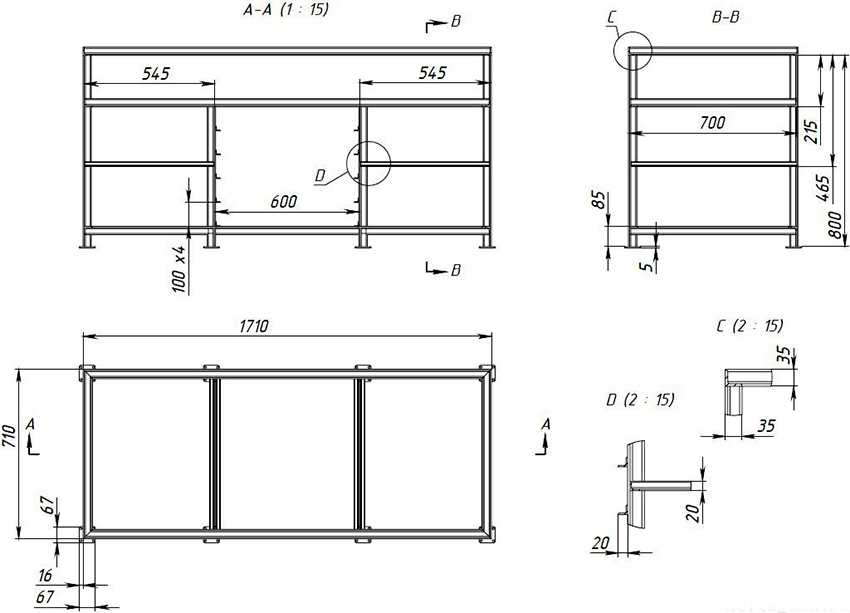

- Станина-это поверхность, на которой ведутся все основные работы, поэтому при ее изготовлении необходимо использовать лист толщиной 30 — 40 мм. Сам каркас можно изготовить из квадратной трубы, что повлечет за собой меньше растрат или из уголка, но цена будет немного выше. Все зависит от материала, который имеется в наличии. Что касается длины и ширины, это сугубо индивидуально. Если в помещении, где будет находиться верстак, много места, то будет разумным изготовить его побольше — например, 70 на 200 см.

- Скреплять комплектующие можно при помощи болтовых соединений или сварных швов. Второй вариант будет предпочтительней, так как болты могут со временем ослабляться, и конструкция будет шаткой. Но если планируется изготовить верстак больших размеров, в этом случае следует прибегнуть к болтовым соединениям.

- На станине будут крепиться тиса и различный электроинструмент, поэтому необходимо позаботиться о том, чтобы лист был жесткий и не «играл» при ударах молотком.

- Если верстак будет использоваться в кузнечном деле, небольшой участок стола можно сделать из листа 30 − 40 мм, а для придания дополнительной жесткости укрепить каркас дополнительными перемычками.

- Форма стола может иметь различные вариации. Все зависит от вида работы и пространства, где будет установлена конструкция.

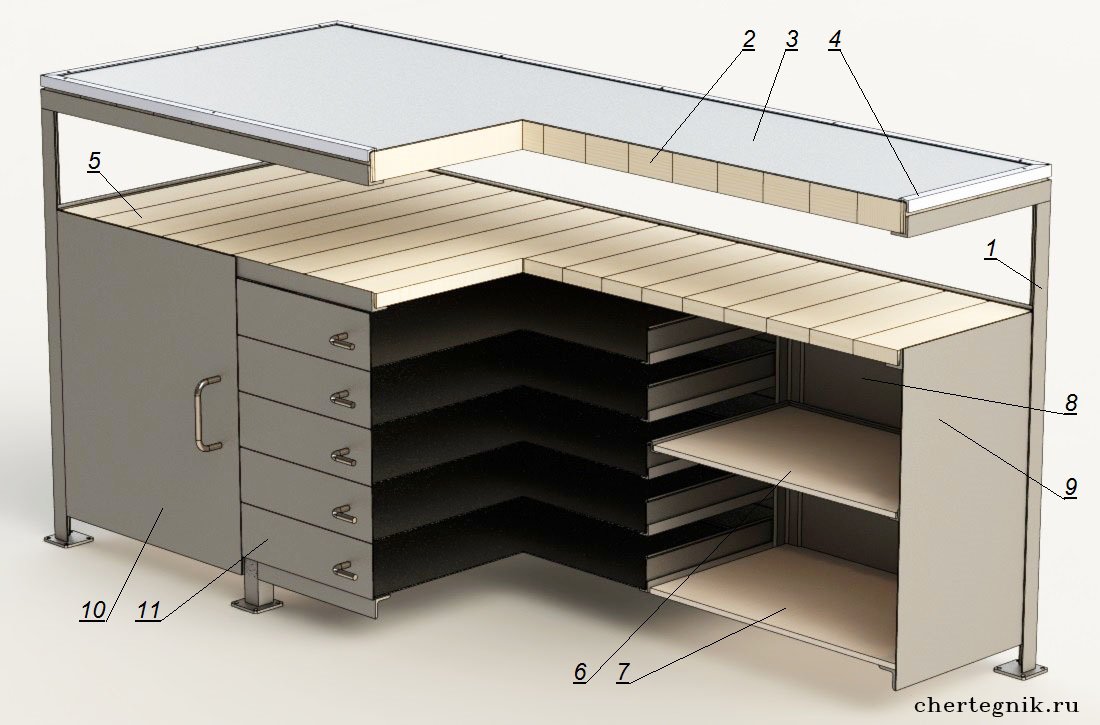

- Под самим столом лучше сделать полки для инструмента или для заготовок. Наилучшим вариантом будет изготовление выдвижных ящиков для хранения инструментов и различных комплектующих для работы, но изготовление ящиков — довольно хлопотное дело, и времени уйдет на такой верстак довольно много.

- Необходимо сделать нишу для ног, иначе во время работы можно получить травму. Нужно помнить, что под верстаком не должно быть острых углов и заусениц. После сварки и резки необходимо зачистить все заусеницы и острые концы.

- Стены вокруг рабочего места рекомендуется использовать для подвешивания инструмента. Необходимо учесть, чтобы при работе от вибрации не падали отвертки, ключи, молоток и другие приспособления.

- Верстак нужно обязательно заземлить, иначе в случае утечки напряжения возможно поражение электрическим током.

- Стоит подумать и об освещении рабочего места, а также о розетках для электроинструмента. По возможности изготовить вытяжку, ограждающую мастера от вредных газов, которые выделяются во время сварки.

Что предусмотреть:

- Защитные бортики (с боков). Тогда не придется разыскивать по всему полу гаечки и винтики, чем нередко многие из нас периодически и занимаются. Целесообразно по одной из боковых сторон бортик сделать меньшей длины, а столешницу смонтировать так, чтобы она выходила с этого края за пределы рамы верстака. Очень удобно, когда приходится что-то отпиливать или обрезать.

- Заднюю панель. Автор сделал именно так. Для нее взял лист толстого гетинакса, на котором разместил все необходимые органы управления для включения/выключения линии (автомат), приборов подсветки (выключатели). Там же – розетки для присоединения эл/инструмента (эл/дрель, УШМ и так далее).

На заметкуПри монтаже на верстаке эл/точила (сверлильного станка или иного оборудования) необходимо предусмотреть возможность его аварийной остановки с помощью педали. Порядок составления такой схемы – тема иная, но указать на это автор считает нужным.

Заготовить материалы

Ассортимент небольшой:

- Труба или уголок – для ножек верстака. По поводу последнего нужно отметить, что брать менее 45 мм вряд ли стоит. Со временем такие ножки, равно как и рама, деформируются.

- Листовое железо – на столешницу. Учитывая ударные нагрузки, которые испытывает при слесарных работах эта часть конструкции, менее 4 мм брать нецелесообразно.

- Швеллер или уголок – для рамы.

- Многослойная фанера, ДСП, ОСВ или что-то подобное – для полок. Хотя некоторые можно сделать и металлическими. Как правило, они располагаются внизу и предназначаются для хранения массивных деталей или заготовок.

Рекомендации по изготовлению верстака

- К низу всех ножек следует приварить «пятаки».

- Сборка слесарного стола может вестись как сваркой, так и с помощью болтовых соединений. И у того, и другого способа есть как преимущества, так и минусы. Но из личного опыта автор рекомендует все-таки использовать сварочный аппарат. Во-первых, конструкция верстака получится намного надежнее. Во-вторых, мастер избавит себя от «удовольствия» долго и нудно сверлить толстый металл и постоянно заниматься заточкой сверл.

- Даже при изготовлении двухтумбового стола целесообразно смонтировать подверстачье. Трактовка этого термина встречается разная. Автор подразумевает цельную металлическую полку, которая располагается в нижней части верстака, под столешницей, и служит не только для помещения на ней тяжелых предметов, но и для обеспечения большей устойчивости конструкции.

Давать какие-либо дополнительные рекомендации по порядку изготовлению верстака автор считает излишним. Объяснять мастеровитому человеку, как убирать окалину, стачивать углы, обрабатывать сварной шов и подобные элементарные вещи – только зря тратить время. Если понятен общий алгоритм действий, то собрать слесарный верстак своими руками – не проблема.

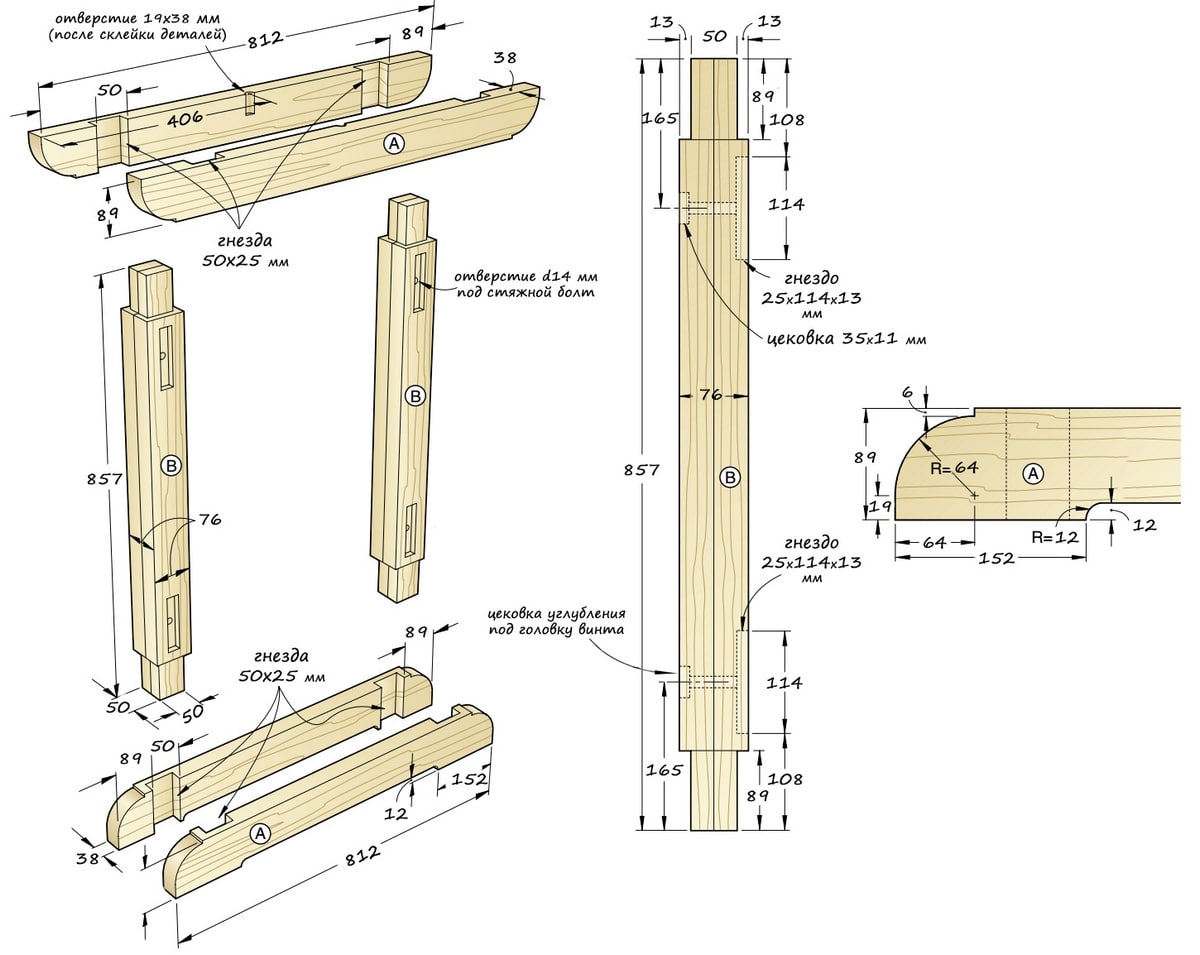

Изготовление и сборка боковин

Конструкция боковины состоит из двух ножек (В), царг и опор (А). Деталь собирают на сквозном клееном шипе.

Фигурные вырезы царг и опор (деталь А) выпиливают на ленточной пиле с последующей шлифовкой кромок.

В соответствии с указанными в схеме размерами на ножках делают разметку гнезд для шипов проножек, после чего выбирают их стамеской или фрезеруют.

На внешней стороне ножек цекуют коническое углубление под головку стяжного болта. Углубление диаметром 35 мм и глубиной 11 мм делают сверлом Форстнера. По центру сверлят сквозное отверстие диаметром 14 мм.

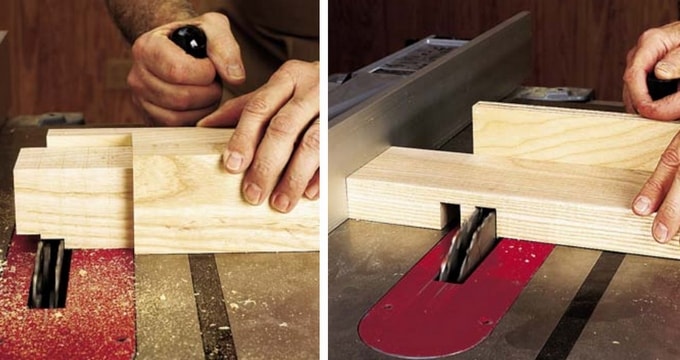

Выпиливание шипов и проушин

Шипы и проушины делают на пильном станке или вручную, руководствуясь базовыми принципами создания шиповых соединений. В столь ответственной конструкции первый вариант предпочтительней, поскольку позволяет минимизировать погрешности и неточности, обеспечив безупречную подгонку соединения. Заготовки должны иметь подготовленные ровные поверхности и соответствовать размерам, указанным в чертеже.

Выпиливание шипа и половинок проушин пазовым диском.

Половинки деталей A склеивают между собой, предварительно расположив в пазу вкладыш, который предотвратит смещение.

Сборка боковины

Детали А и B склеивают в готовое соединение. После высыхания проступившие излишки клея аккуратно зачищают стамеской. Собранную боковину шлифуют.

По центру склеенной царги просверливают отверстие 19х38 мм под шкант (L) для фиксации крышки верстака.

Видео описание

Об организации рабочего места в следующем видео:

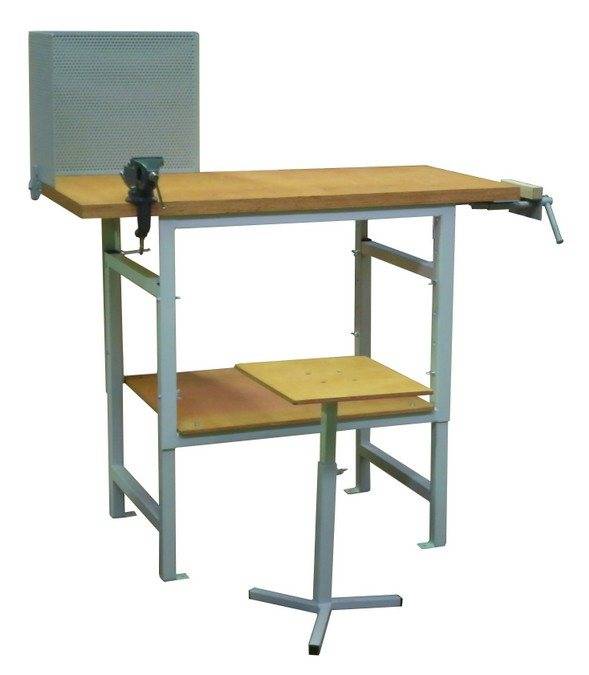

- Однотумбовые. Надежная сборная конструкция с усиленной столешницей и весом 96-105 кг. Такой верстак оснащен как удобной рабочей поверхностью, так и тумбой с драйверами (выдвижными ящиками на шариковых направляющих, имеющих разную высоту) или полками переставного типа. Ящики блокируются центральным замком. Некоторые модели комплектуются инструментальной панелью.

- Двухтумбовые. Вес таких моделей составляет 100-115 кг; они комплектуются двумя драйверами с разными по высоте ящиками. Максимальная допустимая нагрузка на каждый ящик (при равномерном распределении) составляет 30 кг. В комплект может входить перфорированный экран — панель, предназначенная для размещения держателей и крючков.

Комбинированный верстак Источник searsoutlet.com

Особенности моделей

Верстаки, выпускаемые серийным способом, удобны тем, что их характеристики задаются во время производства и соответствуют их предназначению. В зависимости от того, в каких технических условиях будет работать тот или иной верстак, различные модели могут иметь следующие параметры:

Материал столешницы. Влагостойкая фанера или МДФ, покрытые оцинкованным металлом. Толщина столешницы варьируется в пределах 24-30 мм.

Профессиональный подходИсточник extxe.com

Профессиональный подходИсточник extxe.com

- Допустимая нагрузка на столешницу. Серийные модели допускают нагрузку в 300-350 кг. Верстак усиленной серии рассчитан на 400 кг и более.

- Допустимая нагрузка на полку в тумбе — 20-30 кг, на верстачную полку — до 40-50 кг.

- Защита. На тумбу может устанавливаться замок, ключевой или: повышенной секретности (штифтовой).

- Комплектующие. Разнообразные полки, держатели, экраны и крючки.

Верстаки заводского изготовления поставляются в разобранном виде; по конструкции их можно разделить на три группы:

Бестумбовые. Идеальный небольшой верстак для гаража скромных размеров. Простая в сборке конструкция характеризуется достаточным размером рабочей поверхности, которая при необходимости складывается (откидной верстак). Устойчивость обеспечивается регулируемыми ножками. Бестумбовые модели могут дополнительно комплектоваться ящиками на подшипниковых направляющих.

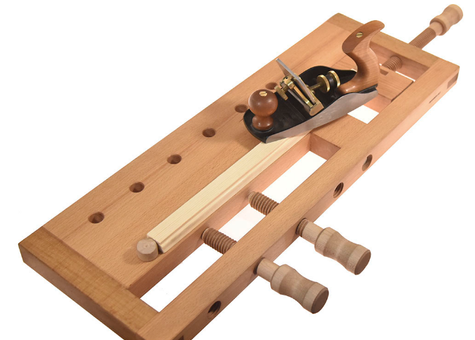

Как сделать стальные тиски для слесарного верстака

Тиски слесарные изготавливаются из разного материала, чаще всего встречаются чугунные. Они хорошо подходят для различного вида работ и стоят относительно недорого, чугун сам по себе является дешевым материалом, имеет относительно низкую температуру плавления, хорошую текучесть и литейные. Тем не менее, он хрупкий и не столь прочным, как и большинство других железных сплавов, таких как сталь, например. Кроме того, очень трудно эффективно сваривать, так что как правило, тиски из чугуна не долговечны.  Тиски из стали встречаются довольно редко, и цены на них, мягко говоря, кусаются. Поэтому вы можете довольствоваться дешевыми и надеяться, что он не сломаются, или немного утрясти свой бюджет, чтобы купить тиски хорошего качества. Есть еще и третий вариант, сделать стальные тиски своими руками. Представленный автором вариант изготовлен им за один день. Все, что необходимо сделать, вырезать части и сварить их вместе, даже большая точность здесь не требуется. Затраты небольшие: шпильки, гайки, сварочная проволока и квадратная труба. Независимо от того, насколько вы сэкономили деньги, теперь у вас будут свои металлические тиски, даже если их сломаете, то как как это ваша работа, сможете легко отремонтировать.

Тиски из стали встречаются довольно редко, и цены на них, мягко говоря, кусаются. Поэтому вы можете довольствоваться дешевыми и надеяться, что он не сломаются, или немного утрясти свой бюджет, чтобы купить тиски хорошего качества. Есть еще и третий вариант, сделать стальные тиски своими руками. Представленный автором вариант изготовлен им за один день. Все, что необходимо сделать, вырезать части и сварить их вместе, даже большая точность здесь не требуется. Затраты небольшие: шпильки, гайки, сварочная проволока и квадратная труба. Независимо от того, насколько вы сэкономили деньги, теперь у вас будут свои металлические тиски, даже если их сломаете, то как как это ваша работа, сможете легко отремонтировать.

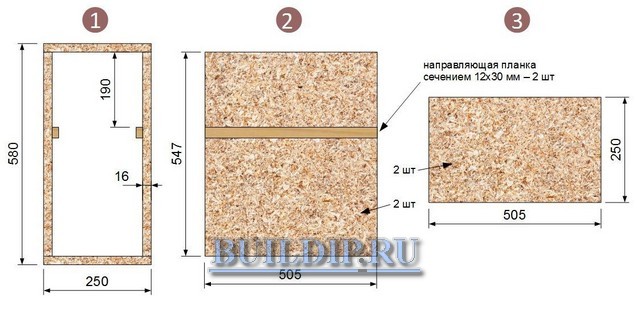

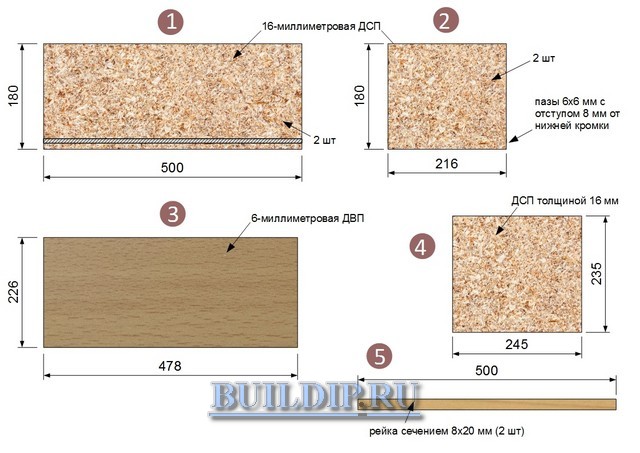

Отсек столярного стола для переносного ящика

Средний модуль изготавливается во всю высоту подверстачья для усиления жесткости столярного верстака. Для корпуса возьмите ДСП толщиной 16 мм и вырежьте две боковины, дно и крышку.

Корпус среднего модуля: 1 – схема каркаса; 2 – боковая стенка; 3 – нижняя и верхняя панели.

Прикрепите к боковинам направляющие планки, соберите каркас на шурупах и установите вплотную к правому блоку.

Подготовьте детали для выдвижного ящика.

Чертежи элементов ящика: 1 – длинная стенка; 2 – короткая стенка; 3 – днище; 4 – передняя накладка; 5 – рейка.

Циркулярной пилой выберите пазы в стенках, что можно сделать обычным диском. Выставьте глубину пропила 6 мм, а ширину 8 мм. Прогоните все четыре детали. Сдвиньте продольный упор пилы на 2 мм и выполните пробный пропил. Проверьте паз и отрегулируйте упор, если нужно. Прогоните остальные заготовки.

Соберите модуль и установите снизу рейки, защищающие кромки ДСП от сколов и обеспечивающие более «гладкий» ход.

Закрепите лицевую панель шурупами и поставьте ящик на место.

Разновидности

Существует огромное множество вариантов конструкции столярного верстака.

Среди классических вариантов можно выделить:

верстачная доска. Это самый минимальный вариант оснащения рабочего места. Устанавливается рабочая поверхность в виде неширокой доски (35-40 см), без тисков и других дополнений. Опоры изготавливаются самым простым способом, нередко это разборная конструкция, установленная на небольшие козлы;

традиционный верстак, хорошо знакомый людям старшего поколения. Его называли ученическим, и особенностью его конструкции считают опоры с клиньями, собранные без клея. Если сооружение начинает расшатываться, достаточно подбить клинья на царговом поясе (посередине опор), и подвижность будет устранена;

большой верстак с тумбами. Эта конструкция чем-то напоминает письменный стол — в роли опор здесь выступают тумбы с дверцами или выдвижными ящиками. Второй вариант удобнее, так как в выдвижном ящике проще искать нужные предметы.

Помимо этого, существует огромное количество комбинаций, всевозможных вариантов конструкции верстаков, созданных домашними мастерами по своему разумению. Нельзя сказать, что они неправильные или неудобные. Однако, большинство начинающих мастеров практически не имеет представления о том, каким верстак задуман и должен быть.

Выбор материала

Определившись с местом для верстака и нарисовав чертеж, логично встает вопрос выбора материалов для изделия. Многое тут будет зависеть от того, что вам доступнее – металл или дерево. Как основание можно использовать деревянный брус или доску 40 мм, а можно сделать станину из металлического уголка, из профильной трубы либо из алюминиевого профиля. Для столешницы можно использовать ДСП, МДФ, но также можно соорудить ее и из подручных материалов, например, из тех же поддонов или паллет.

Работы с металлом зачастую предполагают обработку маслами или другими химическими жидкостями, которые хорошо впитываются в дерево, поэтому для предотвращения пропитки столешницы и возможного возгорания вам необходимо оборудовать слесарный уголок. Фанера или перфорированная металлическая полоса отлично подойдут для фартука. Также нам понадобятся саморезы, шурупы, шпильки, клей и другие мелкие расходные материалы.

Основание

Основание конструкции при стационарном размещении лучше всего делать из деревянного бруса размером не меньше чем 150*50, так верстак спокойно выдержит нагрузку в статике до 200 кг/см и в динамике до 750 кг/см. Помимо прочего, дерево пластичнее металла и отлично погашает вибрацию. Конечно, такие ножки должны быть сделаны из сухой древесины твердых или хвойных пород и обработаны пропиткой.

Если деревянное основание вы по каким-либо причинам делать не хотите, то можно сварить его из металла. В этом есть свои плюсы и минусы, например, можно сделать регулируемые опоры – это плюс. Невозможно, без потери способности держать динамическую нагрузку, сделать в станине проем для ног – это уже минус. Ящики для такой основы делают из оцинкованного металла.

Из чего сделать столешницу?

Столешница для верстака должна быть прочной. Самым лучшим вариантом будет клееная панель из сухой доски толщиной не менее 25 мм. Впрочем, так же подойдут листы ДСП или МДФ, покрытые стальным листом либо оргалитом. Вместо покупной доски можно также использовать бросовые подручные материалы, такие как брусок от поддонов (паллет). Стол точно так же можно разделить на две секции: одна из дерева, а вторая – из прямоугольной металлической трубы (вместо толстой пластины из металла). Доски необходимо будет обработать олифой и огнезащитным средством во избежание возгорания.

Защитный экран

Изготовить настольный защитный экран очень просто – достаточно оббить металлом всю столешницу или ее часть.

Такой экран позволяет значительно увеличить полезную для использования площадь, ведь за счет отверстий можно сделать неплохую систему хранения инструмента или разных мелочей, оставив полки и ящики под более объемные вещи.

Дополнительное оборудование

Универсальный верстак должен быть оборудован не только тисками, но и струбцинами и различными прижимами. Помимо этого, дополнительно устанавливают различное оборудование, например, электролобзик, фрезерный станок, дополнительные точки питания и освещения, шлифовальное оборудование, систему отсоса пыли.

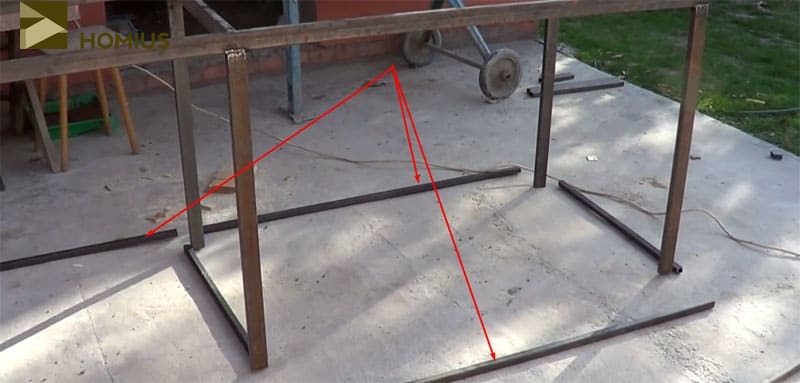

Установка перемычек для инструментальных полок верстака

Теперь нужно сделать нижние перемычки верстака, которые будут служить опорой для полок. Для их изготовления я взял профильную трубу размером 20×20 мм. Так же, как и в предыдущих случаях, все перемычки сначала были прихвачены, лишь после этого, швы основательно проварены. Единственная разница в том, что здесь уже не требуется промеров после прихватки. Что касается высоты расположения перемычек под полки, то она выбирается в соответствии с пожеланиями самого мастера. Для меня было удобнее сделать двухуровневые. Слева полка была разделена надвое. Причиной тому было то, что, возможно, справа появятся выдвижные ящики для различных запасных деталей, которые могут пригодиться в работе.

Готовые детали разложены, можно вновь приступать к сварочным работам

Готовые детали разложены, можно вновь приступать к сварочным работам

Я посчитал нелишним добавить поперечные перемычки между центральной и торцевыми боковинами для усиления жёсткости упора столешницы.

Каркас верстака собран, настала пора сборки панели для инструментов

Каркас верстака собран, настала пора сборки панели для инструментов

Пройдя по швам лепестковым кругом, я понял, что в некоторых местах поторопился и пропустил пару швов. Пришлось снова взяться за сварочный держак и исправить допущенные мною оплошности. Но это уже были мелочи. В голове крутились мысли о том, что скоро я начну монтировать самую интересную деталь моего верстака для мастерской – панель для инструментов.

Доработка недоделок – мелкие недочёты при такой работе неизбежны

Доработка недоделок – мелкие недочёты при такой работе неизбежны

Устройство стандартного верстака

Состоит такой стол из крышки и несущей рамы. Это самая простая конструкция. Спереди и сзади он оснащён тисками. В них, как и в самой крышке имеются специальные отверстия. Они требуются для того, чтобы можно было устанавливать в них различные прижимы и упоры разного сечения и высоты, в зависимости от размеров обрабатываемого изделия. При помощи тисков заготовка устанавливается и прочно фиксируется. Также верстак слесарный может быть оборудован ящиками и полочками для инструментов. Это очень удобно во время работы. Средние габариты верстака для домашней мастерской составляют примерно 0,8-1 м в ширину и более 2 м в длину. Высота около 0,8-0,9 м.

Необходимые инструменты и материалы

Для создания своими руками металлического верстака потребуются:

- Болгарка с отрезным и шлифовальным кругами;

- Сварочный аппарат;

- Рулетка, линейка, угольник;

- Карандаш или чертилка;

- Строительный уровень, лазерный уровень или нивелир;

- Электродрель или шуруповёрт;

- Электролобзик для резки листовых материалов (ДСП, МДФ, фанеры и т.п.).

Из материалов необходимо приготовить:

- Металлический уголок 50 на 50;

- Труба прямоугольного сечения 60 на 40;

- Стальная полоса и стальной лист для изготовления направляющих для ящиков, стеллажей, верхнего яруса, инструментального щита;

- Доски или листовые материалы под столешницу;

- Фанера для ящиков;

- Саморезы, шурупы, болты с гайками, прочие крепёжные элементы;

- Краска, кисти, растворитель.

В зависимости от выбранной конструкции могут потребоваться и другие детали или материалы, перечислены только наиболее нужные элементы.

Классификация слесарных верстаков

Слесарные верстаки могут быть различных видов.

Выделяют одно- и двухместные конструкции. Тип приспособления зависит от количества имеющихся у него тумбочек.

В основном диаметр слесарного верстака, имеющего одну тумбочку, составляет 120×80 см, и от 80 см в высоту. Такой тип одноместного верстака по праву признан самым удобным.

Одноместный верстак

Верстаки, состоящие из нескольких тумбочек, обычно изготавливают на крупных специализированных предприятиях.

Размеры двухместного верстака примерно равны 280 см в длину.

Существуют также и бестумбовые приспособления.

Однотумбовый верстак изготавливают из высококачественного металла, толщина которого достигает 2 мм.

Рабочая поверхность подобной конструкции чаще всего выполняется из дерева или оцинкованного материала. Нередко данные верстаки оснащены навесными полочками для хранения оборудования и других устройств.

Двухместный рюкзак с навесными полочками

Одно – и двухместные слесарные верстаки различаются между собой только количеством тумбочек. Чем больше ящичков и шкафчиков предусмотрено в приспособлении, тем удобнее в нем хранить различные инструменты и строительные материалы.

На сегодняшний день особой популярностью пользуется усиленный верстак с металлической крышкой, достигающей 5 мм в толщину. Все элементы конструкции соединяются между собой крепежными болтами.

Верстак своими руками: как сделать слесарный и столярный стол. Обзор лучших идей и 80 фото различных моделей

Хороший верстак в гараже позволяет сделать различные виды работ по металлу и дереву за короткий промежуток времени. Здесь хранятся различные инструменты и мелкие детали. Простым языком, он представляет собой специальный стол, на котором можно делать токарные и слесарные изделия.

Помимо столешницы, здесь могут присутствовать многослойные конструкции полок и подвесных емкостей для хранения гвоздей, шурупов и гаек.

Сделать универсальный верстак достаточно просто. Главное в этом деле, подготовить проект и подробные чертежи будущего изделия. В процессе создания необходимо соблюдать очередность каждого действия.

Самостоятельное изготовление подобного сооружения позволит сэкономить приличную сумму. Помимо этого, индивидуальный проект помогает сделать конструкцию исходя из параметров вашего помещения.

Разновидности верстака

Существует несколько видов верстака. Каждый из них имеет некоторые характерные особенности. В свою очередь они делятся на:

Слесарный. Он предназначается для работ по металлу. Столешница такого изделия сделана из высокопрочного металлического сплава. Это необходимо для безопасности. В процессе работы по железу могут присутствовать искры.

Помимо этого, использование смазочных материалов может оставить следы на деревянной поверхности. Железное основание не требует особого ухода.

Универсальный стол имеет в своей конструкции металлическую и деревянную столешницу. На чертеже верстака изображено устройство столярной рабочей зоны.

Что входит в конструкцию верстака?

Если изделие изготовляется самостоятельно, то здесь важно продумать каждую мелочь. Дополнительные полки и вместительные подвесные емкости помогут рационально использовать данное изделие. Стандартная модель содержит в себе множество выдвижных ящиков для хранения крупных инструментов

Стандартная модель содержит в себе множество выдвижных ящиков для хранения крупных инструментов.

Самодельный стол может иметь как металлическую, так и деревянную систему хранения. Дополнительный металлический щит позволяет хранить здесь мелкий подвесной инструмент. Теперь ножовки и молотки будут располагаться в одном месте.

Как сделать верстак своими руками?

Предлагаем вашему вниманию подробную инструкцию как сделать верстак. Изготовление столярного стола проходит в несколько этапов. Первым делом, необходимо подготовить все инструменты и материалы.

Для этого понадобятся:

- ножовка;

- шуруповёрт или набор отверток разного диаметра;

- столярный угольник;

- уровень;

- болты;

- гайки;

- саморезы;

- подробный чертеж изделия;

- гаечный ключ.

Из материалов необходимо подготовить:

бруски для опоры. Размер каждого элемента должен составлять 110 х 110 мм

В процессе выбора, необходимо уделить особое внимание состоянию древесины. Здесь не должны присутствовать трещины и сучки; листы фанеры толщиной 30 мм; доски для каркаса

Когда все необходимые предметы подготовлены, можно переходить к рабочему процессу. Он включает в себя следующие этапы:

Первоначальным действием будет сооружение нижней рамы, в которой будут располагаться инструменты и слесарный станок. Для этого доски отпиливают до нужного уровня. Далее их соединяют между собой при помощи саморезов. В итоге должна получиться прямоугольная форма.

Посередине устанавливают распорную планку. В дальнейшем она сократит сопротивление готового изделия в ходе рабочего процесса понадобится небольшая деревянная доска.

Опорные ножки стола фиксируют при помощи болтов. Для этого в плоскости рамы делают сквозные отверстия. Для надежности рекомендуется сделать от 6 до 8 ножек по всему периметру.

Для придания жесткости изделию необходимо сделать нижнюю полку. В нижней части каждой ножки отмечают по 25 см. Далее здесь крепят длинные деревянные планки. В дальнейшем на их поверхности зафиксируют ДСП панель. Она будет выступать в качестве основания.

Когда основная часть каркаса выполнена приступают к установке верхней столешницы. Здесь понадобится ножовка. Она удаляет лишние части доски.

Защитить поверхность деревянной столешницы поможет оргалит. Это прочный материал, который предназначен для рабочей зоны.

Увеличить систему хранения, можно при помощи дополнительного металлического щита, который крепят к задней части столярного стола. В опорных досках делают сквозные отверстия. После этого болтами фиксируют металлическое основание. На фото верстака своими руками, запечатлена очередность каждого действия.

Конструкция из металла

Этот вариант изготавливается из квадратной трубы и уголка. Каркас изготавливается из квадратной трубы, а уголок придаст конструкции необходимую жесткость и используется для окантовки.

Инструменты для изготовления верстака:

- Сварочный аппарат.

- Болгарка с заточными разрезными дисками.

- Угольники.

- Рулетка.

- Фанера, уголок и квадратные трубы.

- Шурупы и направляющие для ящиков.

- Саморезы по металлу и анкера.

- Краска по дереву и по металлу.

- Стальной лист.

Теперь можно приступить к изготовлению каркаса из уголков для столешницы. Уголки необходимо распилить на две части, длиной 2000 мм. Также понадобятся два уголка по 750 мм. Все это необходимо сварить так, чтобы в пазы уголка легли доски под столешницу.

Для того чтобы сварить обрешетку для инструмента, понадобится два уголка 2000 мм и 4 уголка по 950 мм. Для усиления каркаса следует закрепить уголки длиной 950 мм в середине и два по бокам. Панель можно приварить к столешнице следующим образом:

Следующим этапом будет усиление конструкции при помощи уголков. Это необходимо выполнить так, как показано на рисунке:

Пришло время для изготовления ящиков из фанеры. Сам процесс простой: фанеру следует нарезать лобзиком на заготовки, а затем скрутить саморезами. Ящики можно расположить с обеих сторон стола, а количество их может быть от двух до трех. К ящикам необходимо прикрепить направляющие, но перед этим с каждого бока следует прикрепить две планки из металла, к которым будут крепиться направляющие.

После того как все комплектующие готовы, можно перейти к укладке досок на верстак. Доска должна быть не тоньше 50 мм и длиной 2190 мм. Если же в хозяйстве длинных досок не найти, то можно обойтись коротышами по 74 см. Перед укладкой следует обработать доски «антикороедом» для продления их срока службы. Конструкцию из металла необходимо прогрунтовать и покрасить. Сверху на доски нужно закрепить стальной лист.

В самом конце устанавливаются ящики, а стенд для инструментов обшивается фанерой.

Последний этап — заземление верстака во избежание поражения электрическим током. Сразу можно закрепить на столешницу тиски, точильный станок и различные устройства. По желанию допускается провести кабели для розеток и дополнительного освещения, что сделает работу еще более комфортной.

Как показала практика, изготовление слесарного верстака — довольно кропотливая задача, несущая за собой финансовые затраты, но от работы на таком столе мастер получит только положительные эмоции. Работать станет намного легче благодаря тому, что все инструменты будут под рукой.

Виды и конструктивное исполнение

Все самодельные рабочие столы для столярных работ можно разделить на три вида:

Мобильные верстаки имеют вес до 30 кг, габариты менее 1 м по длине и до 70 см по ширине, оснащаются одними тисками и изготавливаются частично из металлических элементов. Подобные станки предназначаются для работы с небольшими, лёгкими заготовками или мелкого ремонта деревянных изделий. Мобильный рабочий стол является отличным вариантом при недостатке места и может быть установлен в любом помещении на даче или на балконе. Нередко мобильные верстаки имеют раскладную конструкцию.

Стационарный столярный верстак изготавливается с привязкой к определённому месту и не предназначен для перемещения в процессе эксплуатации. Оборудование этого типа позволяет обрабатывать детали любого размера и веса.

Станок составного типа — наиболее сложный в изготовлении. Тем не менее, эта конструкция в силу своей вариативности является самым практичным и функциональным сооружением. При необходимости отдельные части верстака можно легко заменить, поскольку элементы рабочего стола соединяются между собой болтовыми соединениями.

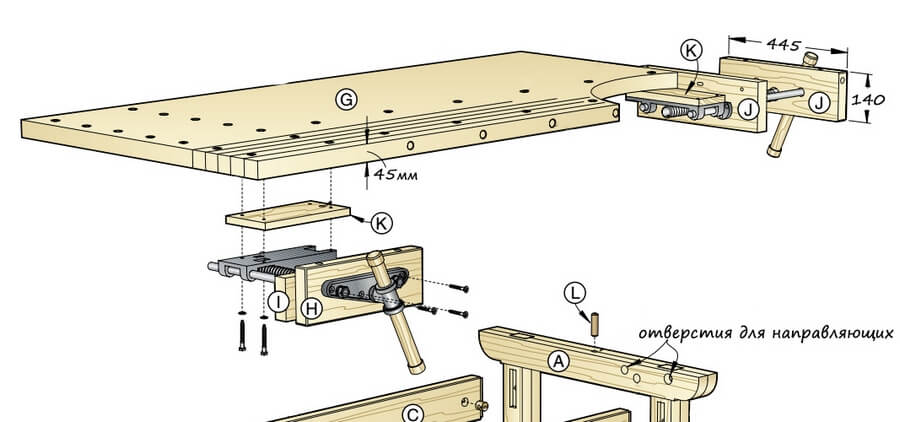

Установка верстачных тисков

Решив сделать верстак своими руками, столярные тиски целесообразней купить в готовом виде

В этом случае вы получите максимально надежную и функциональную конструкцию, и что немаловажно избавитесь от лишней головной боли при их монтаже

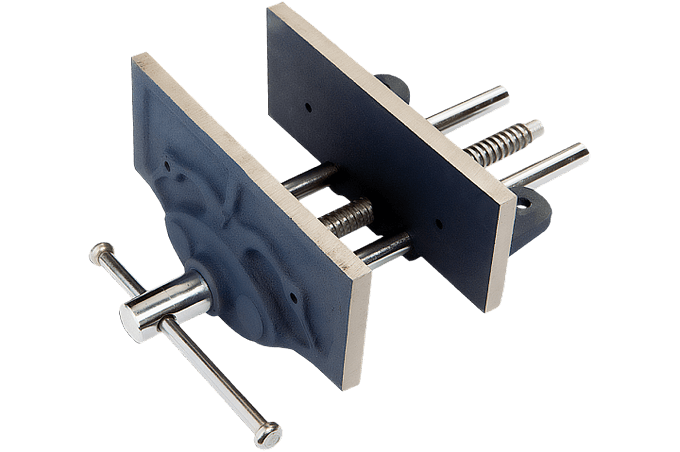

Мы выбрали три наиболее интересные модели столярных тисков.

Wilton WWV/EC-175

Малогабаритные столярные тиски из мелкозернистого серого чугуна. Размер губок — 175х70 мм (предусмотрены отверстия для крепления деревянных накладок). Ходовой винт с трапецеидальной упорной резьбой дает плавный ход и большое прижимное усилие. Максимальная толщина зажимаемой заготовки — 160 мм. От себя добавим, что в целом качество этих тисков далеко от идеала, но с поправкой на цену — вполне приемлемый вариант.

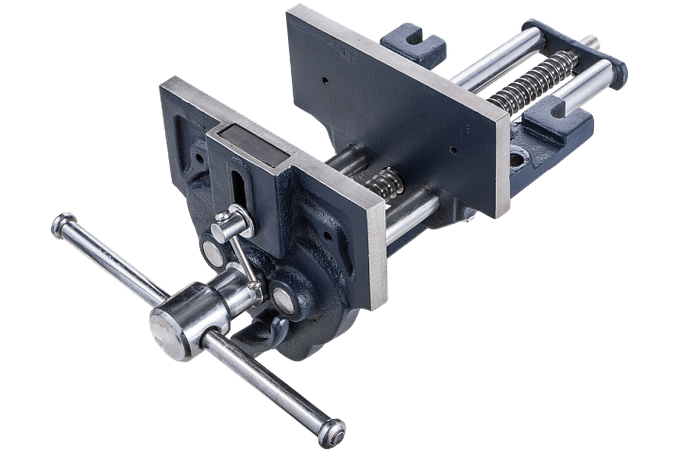

ЗУБР ЭКСПЕРТ

Это уже более серьезный вариант. Тяжелые, мощные тиски, с механизмом быстрого зажима — рассчитаны на работу с большими нагрузками. Материал — чугун. Вес тисков 9,1 кг. Качественная сборка: нет люфтов, нормальная обработка вала и других деталей. Две штанги + дополнительная направляющая обеспечивают строго параллельный ход губок и равномерное распределение прижимного усилия на заготовку. Механизм быстрой фиксации работает также без нареканий. Очень хорошее соотношение цена-мощность.

Wilton WWV/D/Q/7

Эти столярные тиски похожи на первую модель, но только внешне. Они ощутимо мощнее и надежнее. Как и вся вилтоновская серия тиски изготовлены из мелкозернистого чугуна. Вес — 8 кг (у предыдущей модели 3 кг). Также ощутимо больше развод — 210 мм, при этом сам размер губок практический такой же — 175х75 мм. Но главное отличие данной модели — наличие быстроразжимного механизма. Простым нажатием на защелку вы освобождаете переднюю губку и смещаете ее в нужную позицию — без утомительной прокрутки винта. Все что остается — просто подтянуть ручку для максимальной фиксации заготовки.

Важно!

Почти все столярные тиски имеют положительное схождение, т. е. при полном смыкании губки соприкасаются только в верхней части. Это не дефект и не криворукость китайцев — так нужно для более надежной фиксации заготовок. После установки деревянных накладок этот эффект частично нивелируется.

Производители верстачных тисков стараются придерживаться стандартов при изготовлении своей продукции. Здесь мы рассмотрим схему монтажа типовых конструкций. Но вполне возможно вам придется импровизировать, приспосабливая монтаж под особенности нестандартных верстачных тисков.

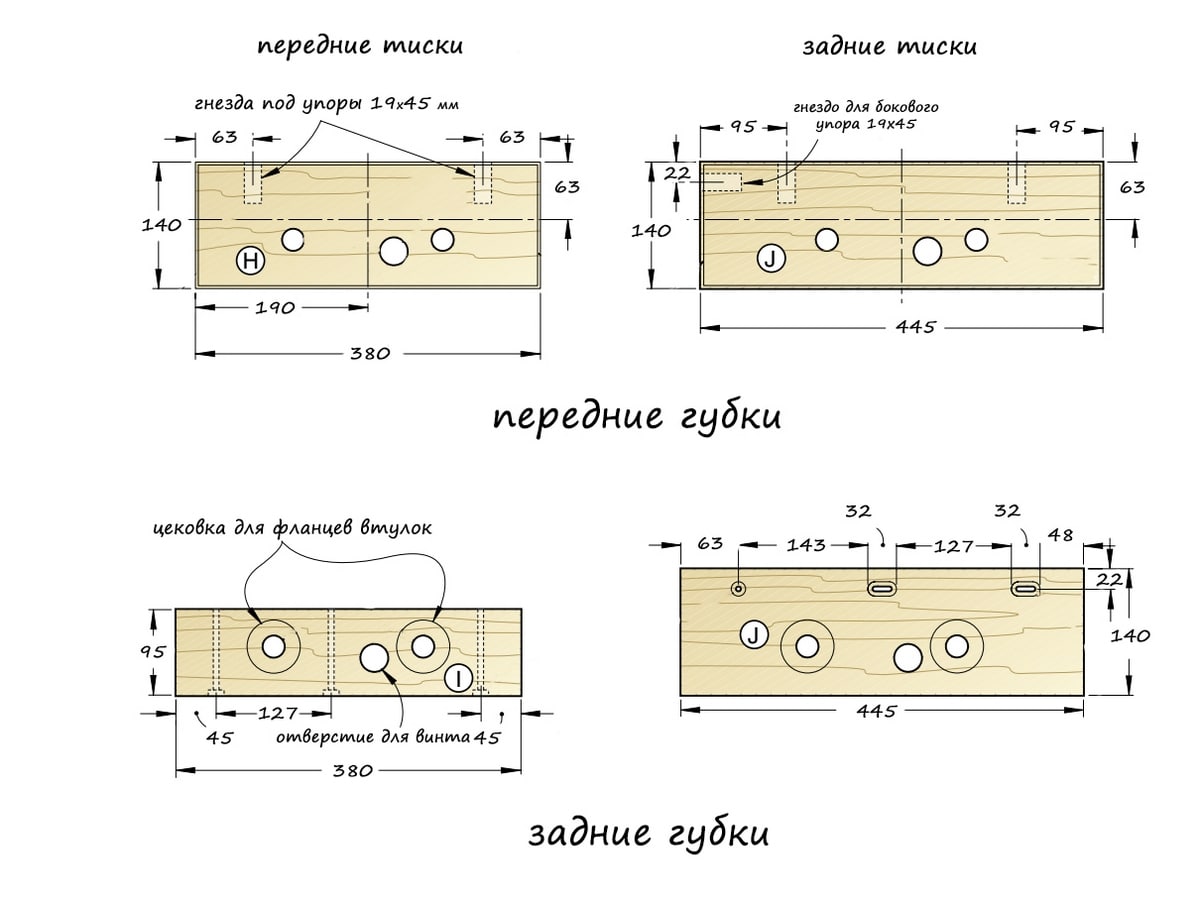

Губки тисков – детали H, I и J (2 шт.) – выпиливают из древесины твердых пород. После этого просверливают отверстия для направляющих штанг, ходового винта, гнезда для верстачных упоров и отверстия для крепежных винтов.

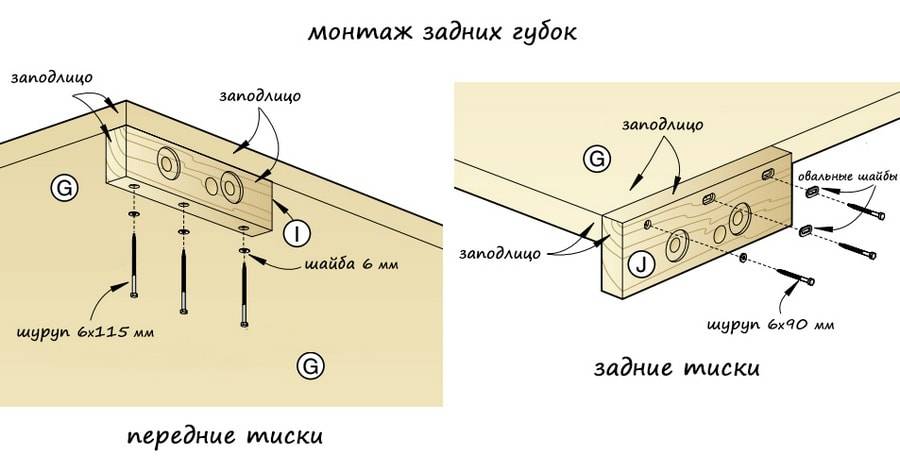

Задние губки передних и задних тисков монтируют к крышке верстака как показано на фото.

Деревянные подкладки (деталь К) выпиливают под размеры тисков. В царгах просверливают сквозные отверстия для направляющих штанг и ходового винта.

Совет! Для точной разметки отверстий используйте сами направляющие, кусочки малярного скотча и мягкий карандаш.

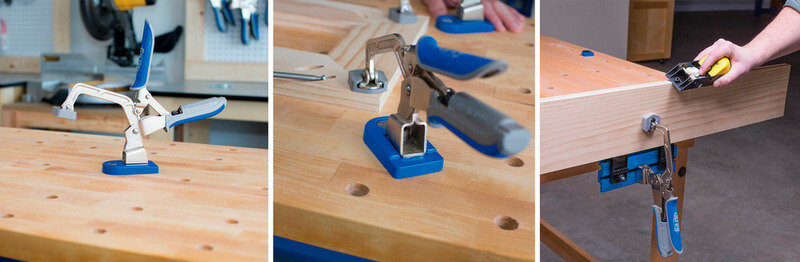

Для легких столярных работ вместо верстачных тисков можно использовать более простые решения.

Верстачный зажим Kreg KBC3 — менее замысловатая альтернатива тискам