Регулирующая арматура водопроводной сети

Данный тип арматуры регулирует параметры воды в водопроводе изменяя расход или меняя проходное сечение водопровода.

К регулирующей арматуре относятся:

- Регулирующий клапан (вариант комбинированной арматуры);

- Регуляторы:

- Давления;

- Регуляторы прямого и непрямого действия;

- Давления от себя;

- Регуляторы давления после себя;

- Квартирные регуляторы давления

Это вариант регулятора давления «после себя». Предназначены для монтажа в водопроводе квартир. Ограничивают и стабилизируют давление воды в системе. Перекрывают трубопровод при отключении воды.

- Регуляторы перепада давления, расхода, температуры, уровня;

- Различные комбинированные регуляторы.

Виды

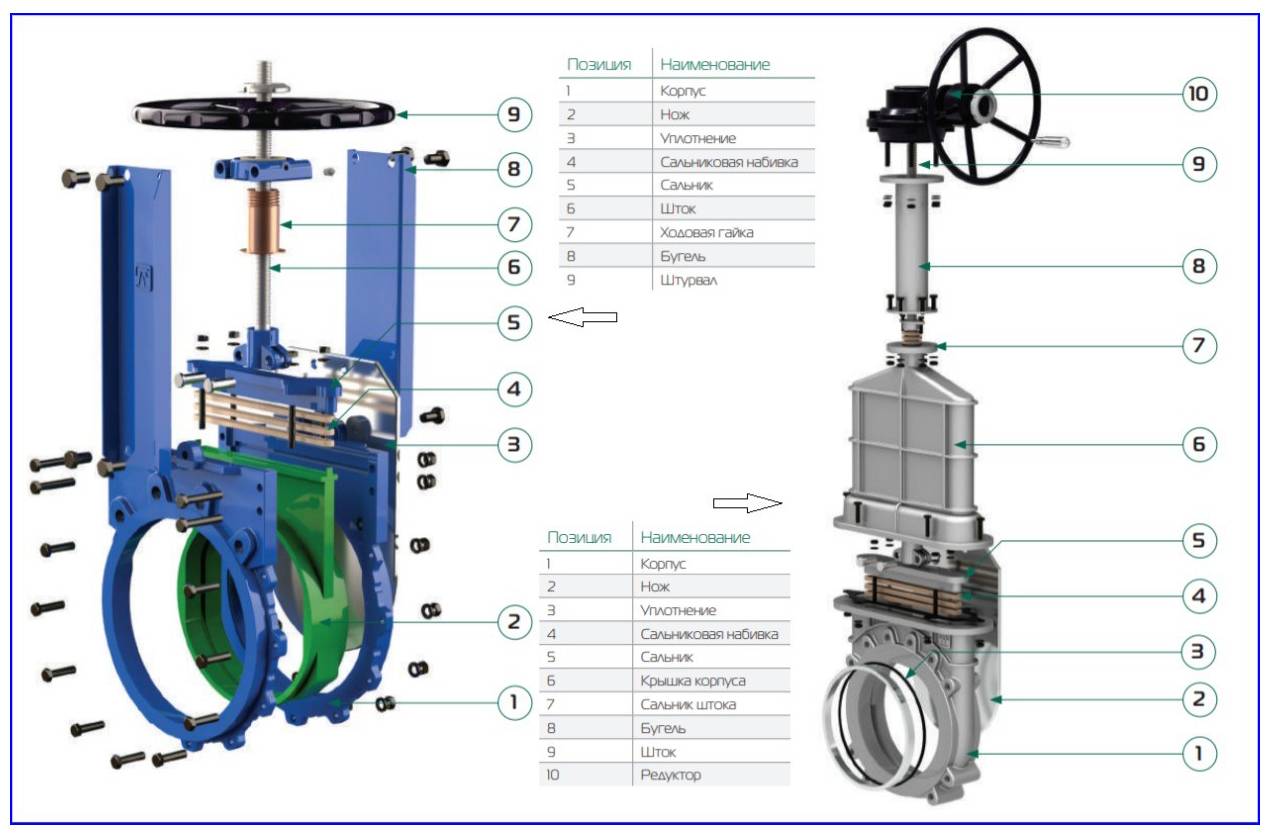

По конструктивному решению устройства подразделяются на:

- клиновые;

- параллельного типа;

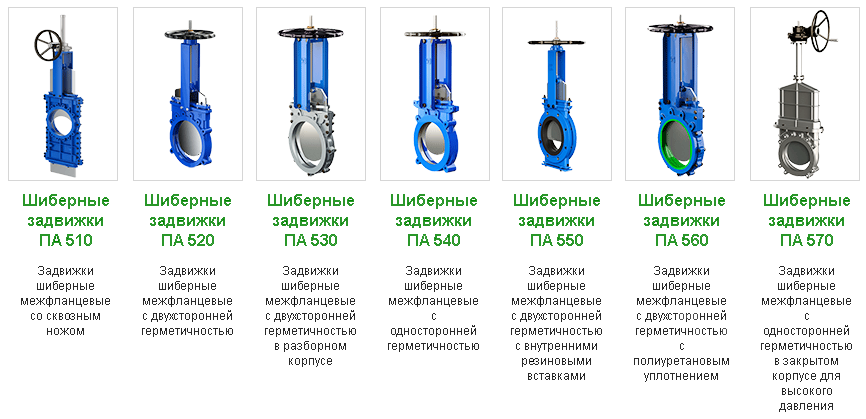

- шиберные.

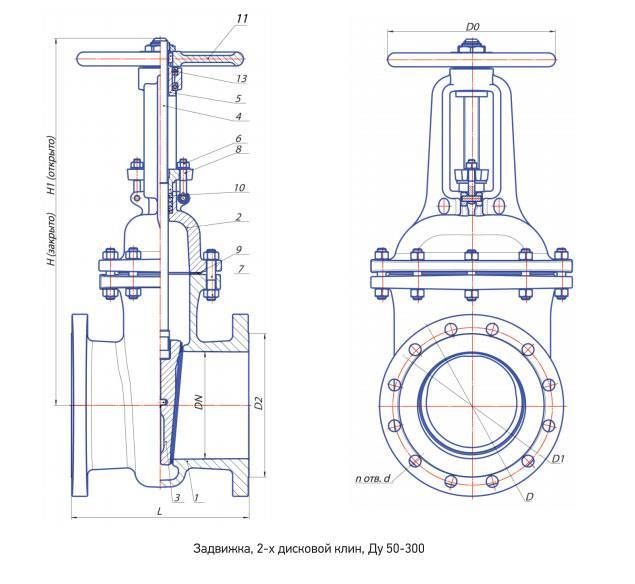

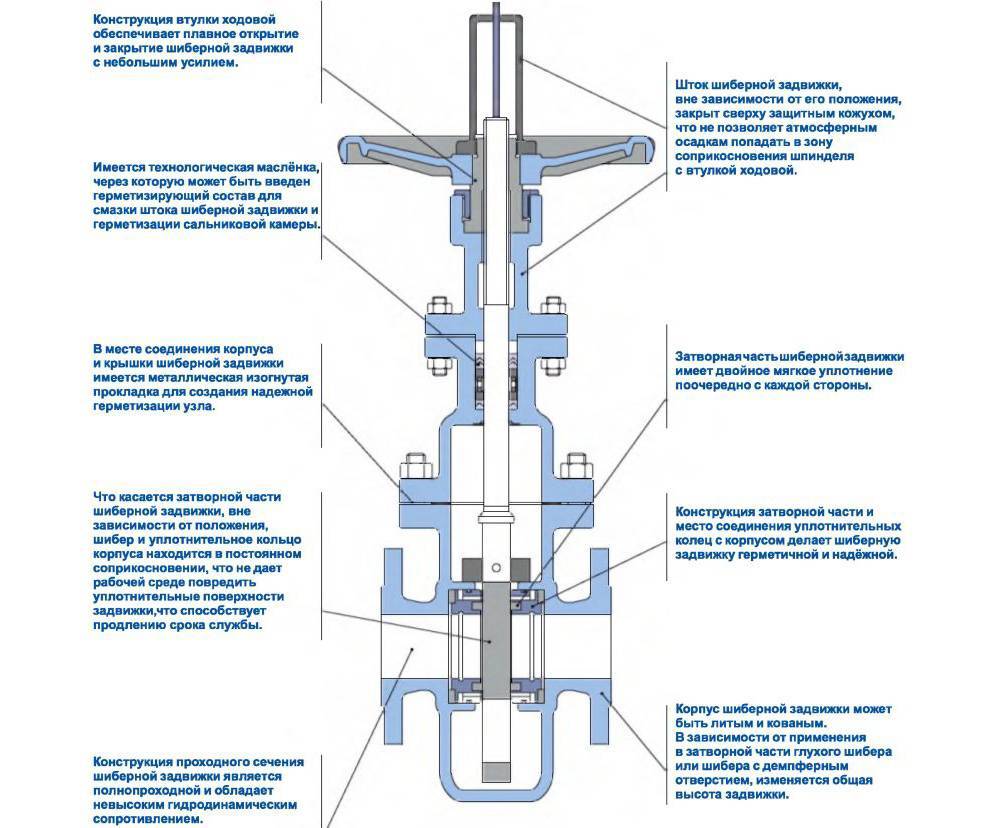

В параллельных задвижках чугунных фланцевых уплотнительные поверхности седельных элементов располагают параллельно. В составе затворного механизма 2 диска. Для достижения закрытого состояния элементы с помощью специального клина подтягиваются к седлам, останавливая пропуск химического либо газового состава.

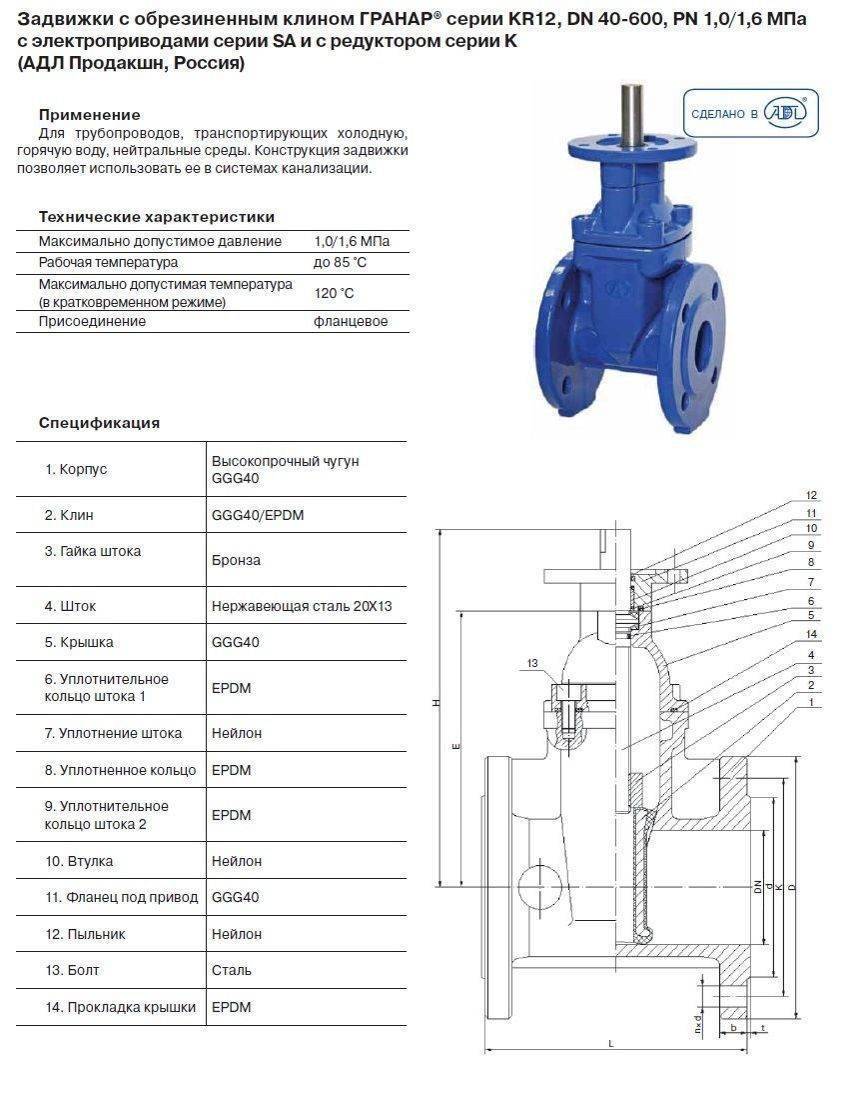

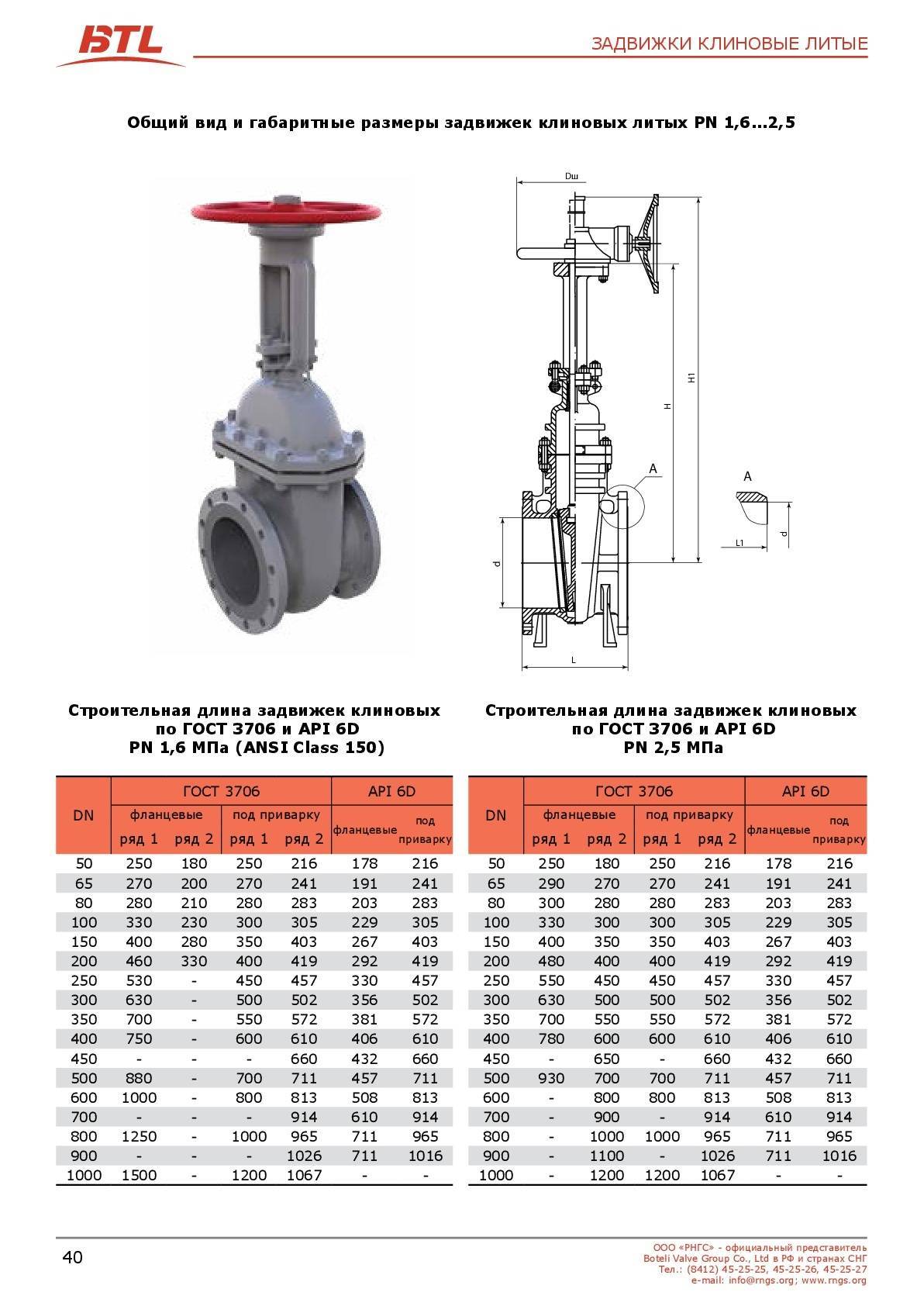

В задвижках клиновых седла внутри корпуса расположены под наклоном. Затворный элемент выполнен в форме клина из плотного состава либо состоит из 2 дисков. Задвижки чугунные с обрезиненным клином применяются в конструкциях, требующих высокой герметичности, т.к. плотно фиксируют задвижку в закрытом состоянии.

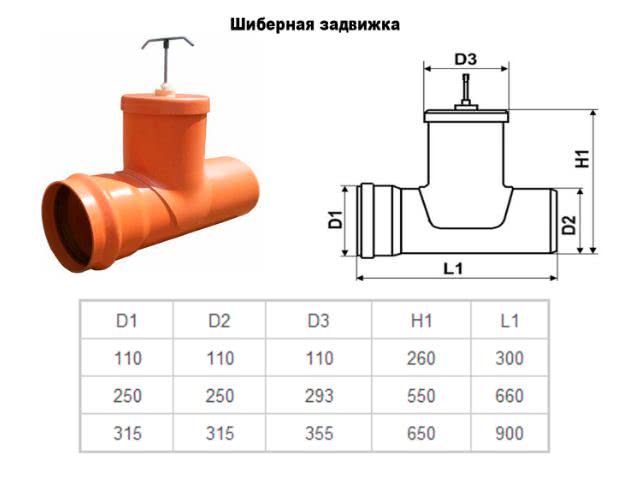

Задвижка шиберная похожа по форме на параллельное устройство, однако снабжается 1 запорным диском. Конструктивное решение оптимально в трубопроводах с односторонним движением сред, не требующих высоких параметров герметичности запорного элемента. Агрегат монтируется в трубопроводных системах, перемещающих канализационные воды, пульпы, шламовые составы, воды с примесями и т.д.

Допустимое давление в изделиях может быть:

- высоким;

- средним;

- низким.

Устройства, функционирующие под невысоким давлением, снабжаются корпусом плоской формы.

Модели, работающие под средним давлением, имеют овальную форму.

Изделия, действующие под высоким давлением, снабжаются корпусом шарообразной конфигурации.

В соответствии с диаметром устройство может быть:

- полнопроходным;

- суженным.

Сниженное гидравлическое сопротивление устройства полнопроходного обеспечивается точной подгонкой диаметров трубы и задвижки.

Устройство суженное имеет диаметр меньше трубопроводного проема. Конструктивное решение способствует усилению гидравлического напряжения, при этом снижая изнашиваемость уплотнителей.

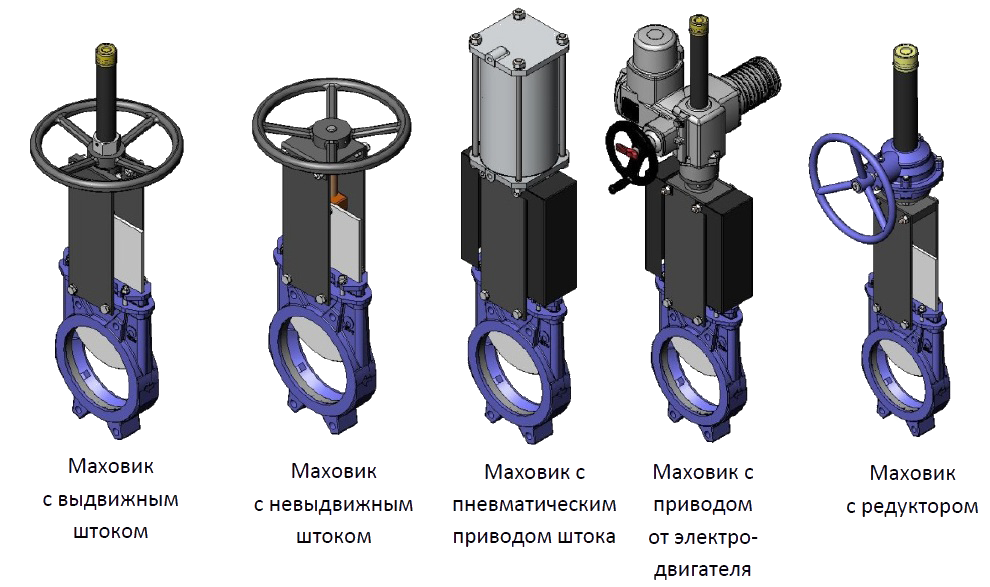

- ручного типа;

- с электрическим приводом.

Задвижки ручного типа запускаются в движение с помощью маховика. Устройства применяются в системах с небольшим диаметром (до 150 мм).

Запорные устройства с электрическим приводом универсальны, однако наиболее часто применяются в крупногабаритных системах, размещенных в труднодоступном месте. Механизм оптимизирует работу, позволяя закрывать и открывать вентиль дистанционно.

Узловой механизм задвижки конструируется:

- с выдвижным шпинделем;

- с невыдвижным шпинделем.

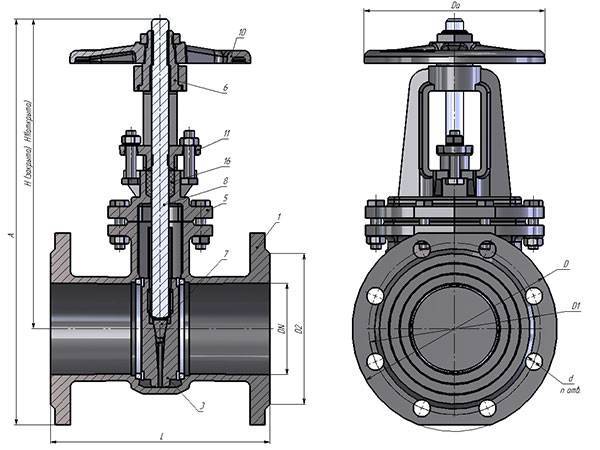

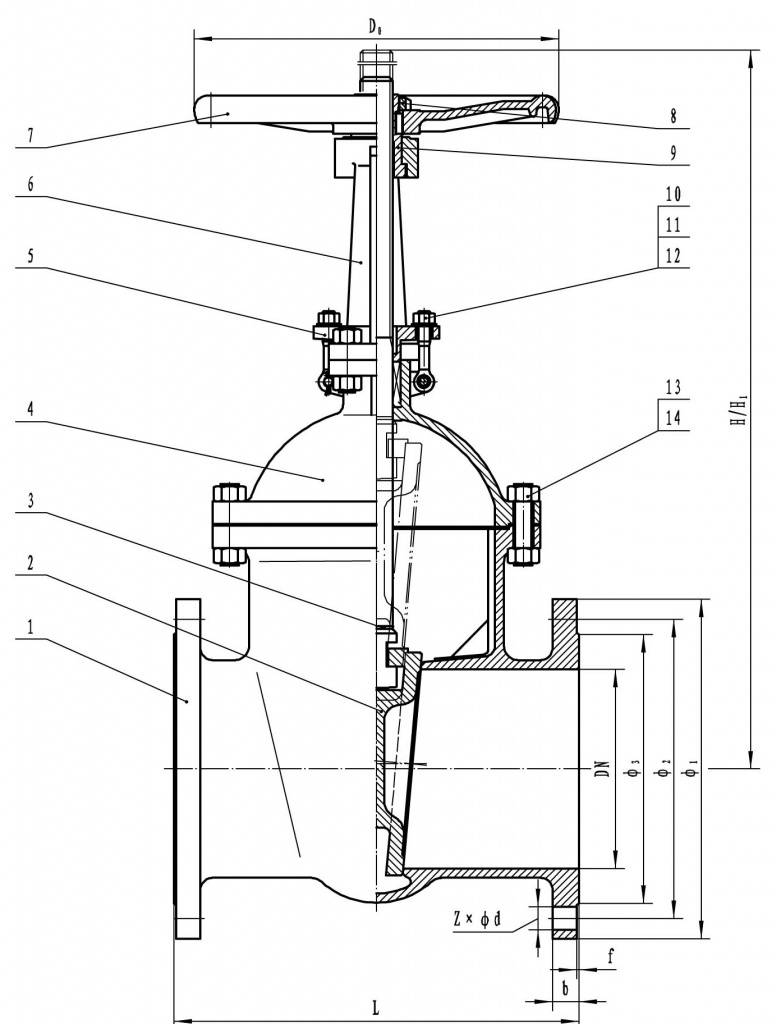

Выдвижной шпиндель помогает уменьшить воздействие кислотно-щелевых составов на внутренние элементы запорного устройства. Конструктивное решение обеспечивает простой демонтаж и ремонт изделия. Ходовая гайка и резьба нанесены на внешнюю поверхность корпуса.

Шпиндель невыдвижного типа постоянно находится в кислотно-щелочной либо газовой среде. Элемент подвергается процессам окисления, коррозии, деформации от абразивных частиц. В рабочем состоянии доступ к элементу невозможен. Эксплуатационные условия приводят к быстрому износу изделия, требуется регулярная замена узловых соединений.

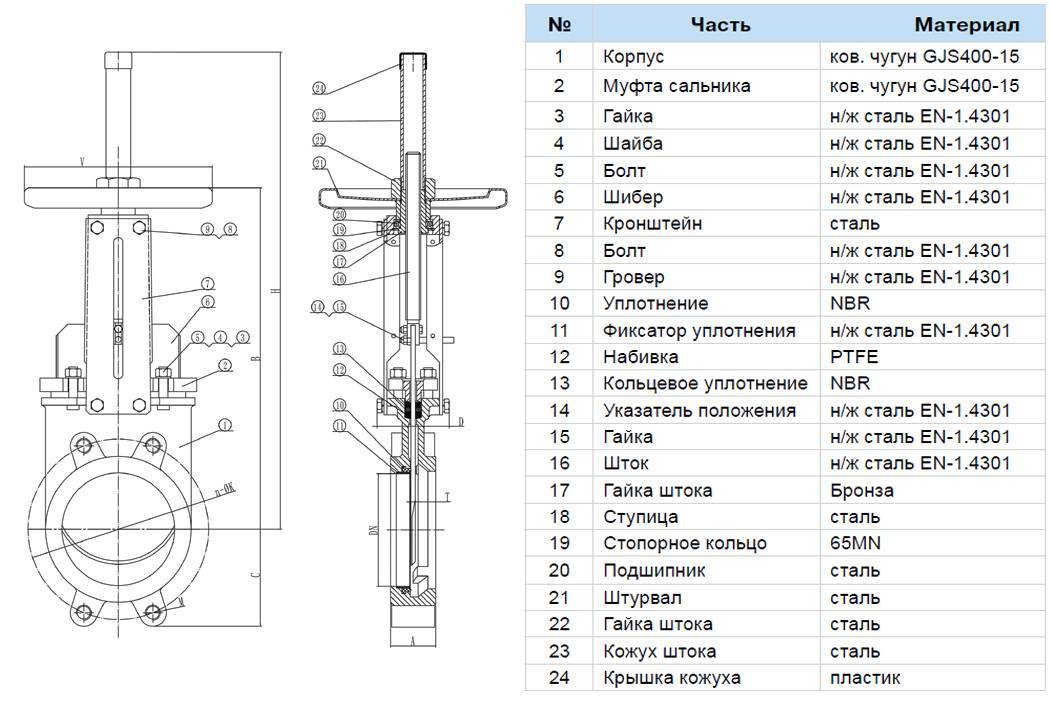

Технология ремонта запорной арматуры (задвижки)

- Разборка, очистка, обнаружение дефектов.

- Реставрация корпуса. Производится антикоррозийная обработка, под уплотнительные элементы протачиваются канавки, выполняется наплавка.

- Устранение дефектов крышки и корпуса выборкой металла.

- Восстановление герметичности узла. Закрепляются уплотнительные элементы в различных комбинациях, соответственно типу задвижки. Отработанные седла и шибер устраняют, устанавливают новые.

- Шпиндель восстанавливается наплавкой, производится калибровка резьбы.

- Полная реставрация сальникового узла путем замены уплотнительных элементов (подшипники, сальники, манжеты, нажимное и опорное кольцо).

- Устанавливаются новые тарельчатые пружины, уплотнительные кольца, щитки и нагнетательный клапан.

- Восстанавливается или вытачивается новый штурвал.

- Проводятся испытания (гидравлические или пневматические) и диагностика на герметичность, прочность узла.

- Изделие консервируется и окрашивается.

Каждое из ремонтируемых изделий проходит несколько ступеней контроля: визуальный, технический и инструментальный, согласно законодательным актам РФ и требованиям предприятий-производителей.

https://youtube.com/watch?v=llKoa1s3-8U

Стоимость ремонтных работ по восстановлению задвижек арматуры в большинстве случаев составляет от 30 до 50% первоначальной стоимости изделия. При этом сохраняются технические и эксплуатационные характеристики, продлевается срок службы, повышается эффективность работы системы трубопровода.

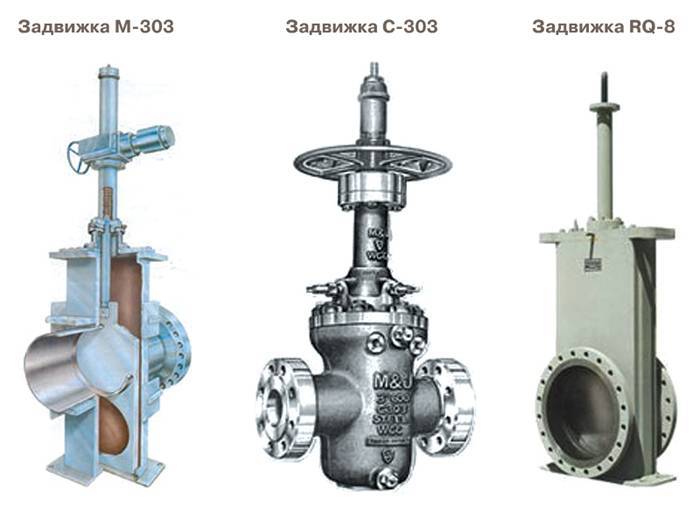

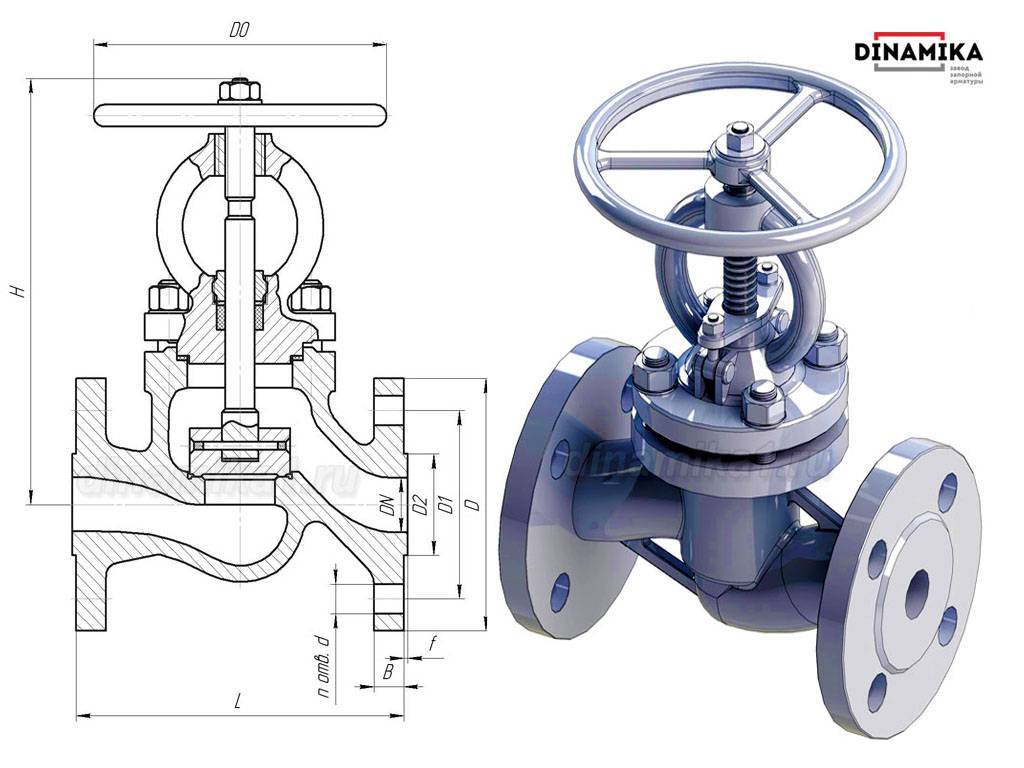

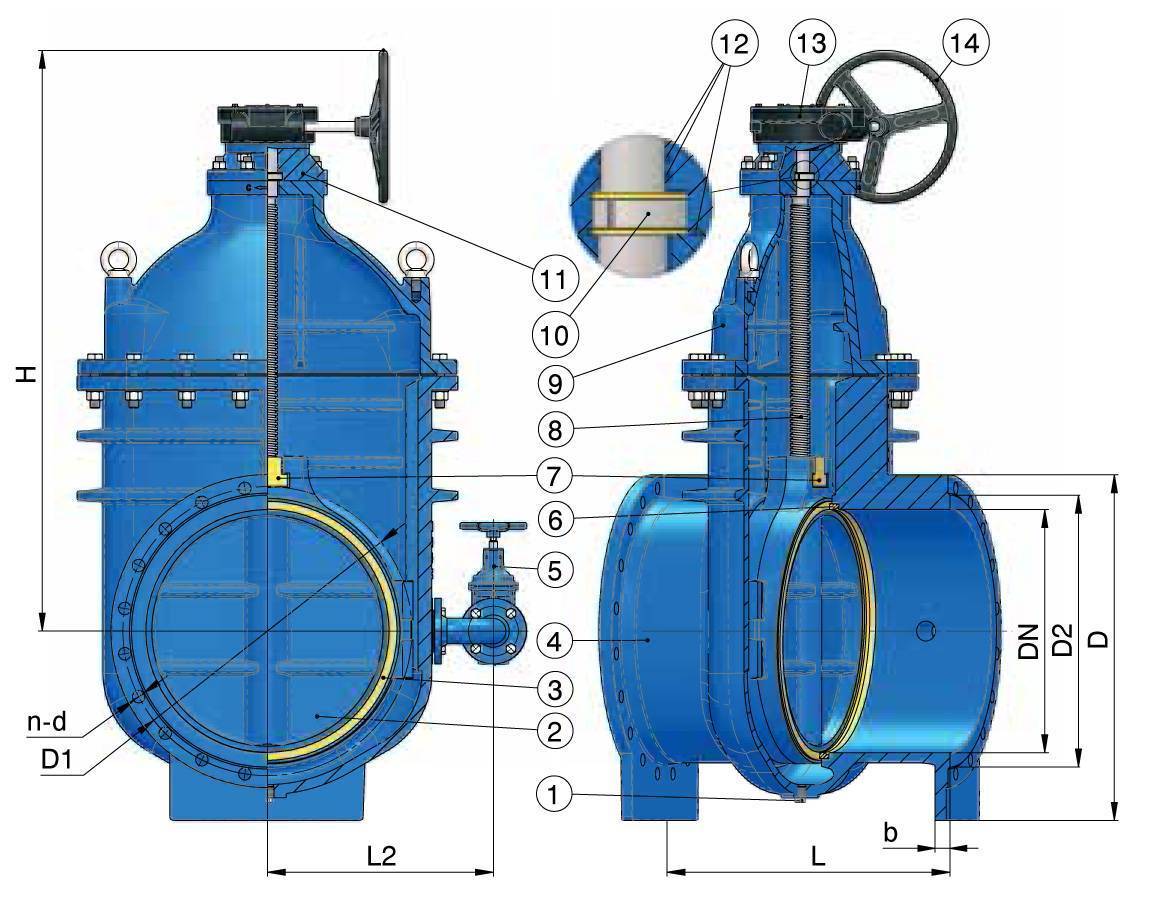

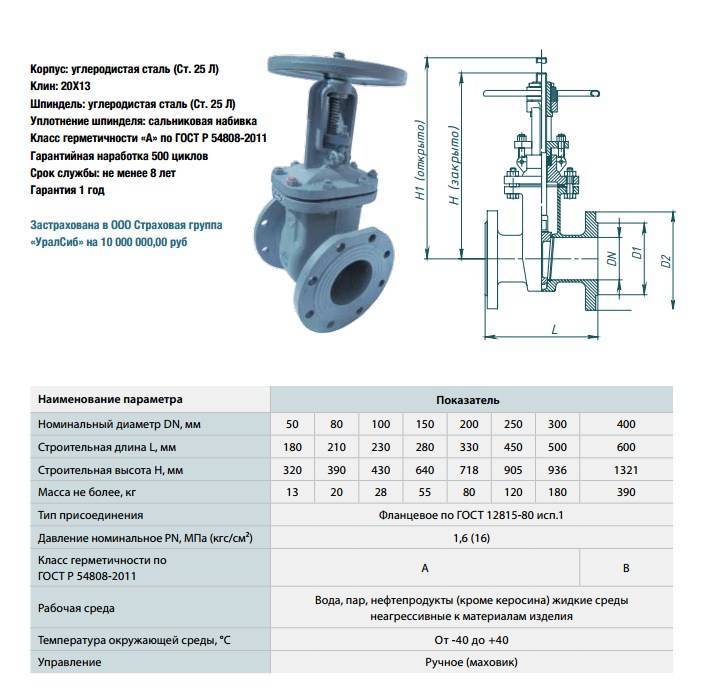

Задви́жка — трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды . Задвижки — очень распространённый тип запорной арматуры. Они широко применяются практически на любых технологических и транспортных трубопроводах диаметрами от 15 до 2000 миллиметров в системах жилищно-коммунального хозяйства, газо- и водоснабжения, нефтепроводах, объектах энергетики и многих других при рабочих давлениях до 25 МПа и температурах до 565 °C .

Широкое распространение задвижек объясняется рядом достоинств этих устройств, среди которых:

- сравнительная простота конструкции;

- относительно небольшая строительная длина;

- возможность применения в разнообразных условиях эксплуатации;

- малое гидравлическое сопротивление.

Последнее качество делает задвижки особенно ценными для использования в магистральных трубопроводах, для которых характерно постоянное высокоскоростное движение среды.

К недостаткам задвижек можно отнести:

- большую строительную высоту (особенно для задвижек с выдвижным шпинделем, что обусловлено тем, что ход затвора для полного открытия должен составить не менее одного диаметра прохода;

- значительное время открытия и закрытия;

- изнашивание уплотнительных поверхностей в корпусе и в затворе, сложность их ремонта в процессе эксплуатации.

За редким исключением задвижки не предназначены для регулирования расхода среды, они используются преимущественно в качестве запорной арматуры — запирающий элемент в процессе эксплуатации находится в крайних положениях «открыто» или «закрыто».

Задвижки обычно изготовляются полнопроходными, то есть диаметр проходного отверстия арматуры примерно соответствует диаметру трубопровода, на который она устанавливается. Однако в некоторых случаях для уменьшения крутящих моментов, необходимых для управления арматурой, и снижения износа уплотнительных поверхностей, применяются суженные задвижки. Некоторое увеличение гидросопротивления при этом практически не влияет на работу системы, нежелательна установка таких задвижек лишь на магистральных трубопроводах больших диаметров .

Наиболее распространено управление задвижкой с помощью штурвала (вручную), также задвижки могут оснащаться электроприводами, гидроприводами и, в редких случаях, пневмоприводами. На задвижках большого диаметра с ручным управлением, как правило, устанавливают редуктор для уменьшения усилий открытия-закрытия.

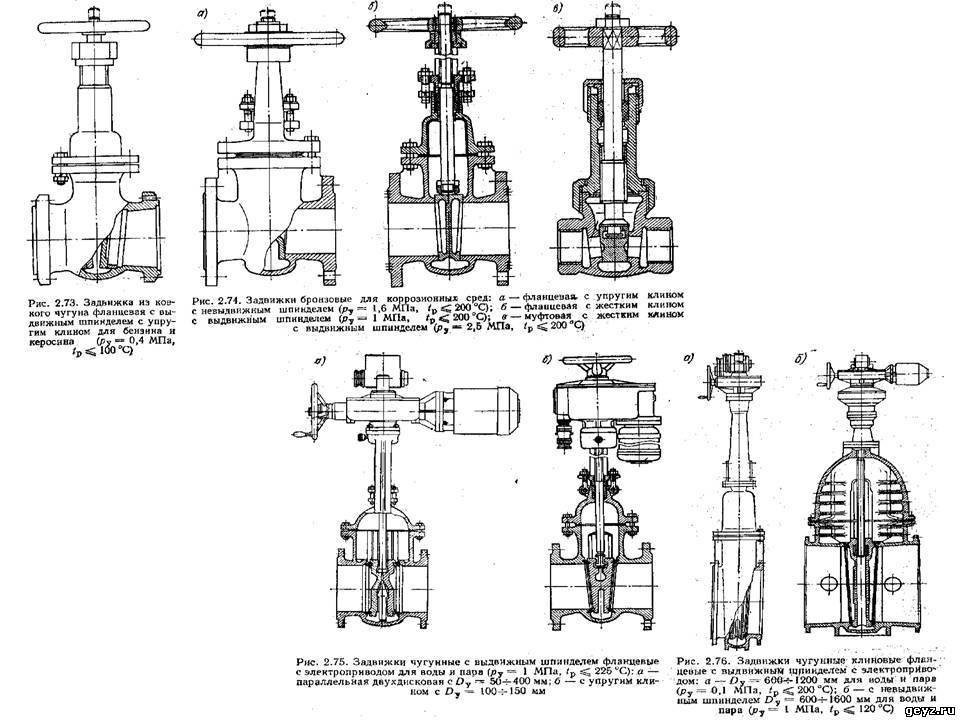

По характеру движения шпинделя различаются задвижки с выдвижным или невыдвижным (вращаемым) шпинделем. В первом случае при открытии и закрытии задвижки шпиндель совершает поступательное или вращательно-поступательное движение, во втором — только вращательное.

Основные различия задвижек — в конструкции запорного органа, по этому признаку задвижки различаются на клиновые, параллельные, шиберные и шланговые .

Монтаж задвижки дымохода своими руками

Установить заслонку для камина или отопительного агрегата можно одним из трех способов:

- Монтаж шибера осуществляется непосредственно в каминной топке. Его размещают на расстоянии 100 сантиметров от отопительного устройства, что позволяет им легко управлять.

- Объединение шибера с иными элементами отопительной конструкции без использования дополнительного крепежа. Данный метод монтажа получил название «труба в трубу».

- Шиберную заслонку устанавливают в вентиляционных трубах. Ее применяют, чтобы двигатель вентилятора не перегревался во время его работы.

Монтаж необходимо осуществлять в закрытом положении шибера, чтобы не допустить лишней нагрузки на двигатель.

Поскольку существует многообразие моделей печных агрегатов и каминов и отопление с их использованием выполняют различным образом, для каждого из них требуется свой вид задвижки.

Например, для печи, функционирующей на газу, потребуется классическая дроссельная заслонка поворотного типа или поворотный автоматический шибер, поскольку они способны перекрывать дымоходную трубу полностью и тогда пламя не сможет вырваться наружу.

При этом поворотные задвижки не следует устанавливать при обустройстве банной печки, поскольку они в закрытом виде будут пропускать пар, а в открытом положении их очень тяжело отчистить.

Как правило, шибер для камина или печного агрегата продают в полной комплектации вместе с дымоходом. Но бывают дымоотводящие конструкции без заслонки, поэтому ее можно сделать своими руками, покупая элементы для нее в строительном магазине. Основное, что следует сделать перед тем, как их приобретать, это определиться с необходимыми размерами.

Основные параметры и размеры пожарного гидранта представлены ниже:

- рабочее давление, МПа (кг/см2) — не более 1(10);

- внутренний диаметр корпуса, мм — 125;

- ход клапана, мм — 24—30;

- люфт шпинделя в опоре по оси, мм —не более 0,4;

- высота гидранта, мм — 1250-3000;

- число оборотов штанги до полного открывания клапана — 12-15;

- масса гидранта (при высоте 1250 мм), кг — 107.

Корпус и клапан гидранта должны быть изготовлены из материала с механическими и антикоррозионными свойствами не ниже свойств чугуна марки СЧ 15 по ГОСТ 1412-85. При этом конструкция корпуса гидранта должна выдерживать пробное давление не менее 1,5 МПа.

Шпиндель гидранта изготовляется из стали с основными свойствами не ниже, чем у стали марки 20×13 по ГОСТ 5632—72. Резьбовая часть ниппеля должна изготовляться из материалов с механическими и антикоррозионными свойствами не ниже, чем у латуни марки ЛK1 по ГОСТ 1020-97 или бронзы марки Бр О5Ц5С5 по ГОСТ 613-79.

Конструкцией и креплением ниппеля гидранта должна исключаться возможность проворачивания ниппеля при навертываний пожарной колонки и обеспечиваться надежность и прочность соединения. Кольцо клапана должно быть изготовлено из морозостойкой резины повышенной твердости по ГОСТ 7338-90. Седло и посадочное место клапана должны быть изготовлены из материалов с основными свойствами не ниже, чем латуни марки ЛК1 по ГОСТ 1020-97 или бронзы марки Бр О5Ц5С5 по ГОСТ 613-79. Квадрат штанги для соединения гидранта с ключом пожарной колонки должен иметь размеры 22×22 мм и изготовляться по 12-му квалитету точности ГОСТ 25347-82.

Крышка гидранта должна быть откидной и не препятствовать навертыванию пожарной колонки.

Таким образом, гидрант в сборе должен обеспечивать:

- герметичность при гидравлическом давлении не менее 1 МПа; открывание и закрывание ключом пожарной колонки при вращающем моменте не более 150 Н м и давлении воды не менее 1 МПа;

- вероятность безотказной работы за 200 циклов — не менее 0,996 (циклом является полное открывание и закрывание).

Полный срок службы пожарного гидранта должен составлять не менее 50 лет.

В настоящий момент на Московском водопроводе кроме установленных отечественных гидрантов (ОАО «Завод “Водоприбор”») нашли применение аналогичные зарубежные устройства, например гидрант пожарный подземный EXPO-GOST производства фирмы KRAMMER (Австрия), который по своим техническим характеристикам соответствует требованиям ГОСТ 8220-85.

Пожарный гидрант устанавливается в колодце или в земле (бес- колодезный вариант) и укрепляется на пожарной подставке, являющейся фасонной частью водопроводной сети, при помощи переходного фланца-адаптера.

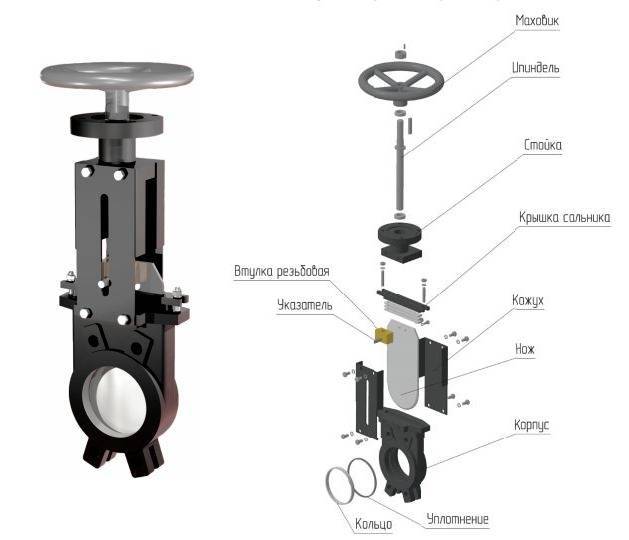

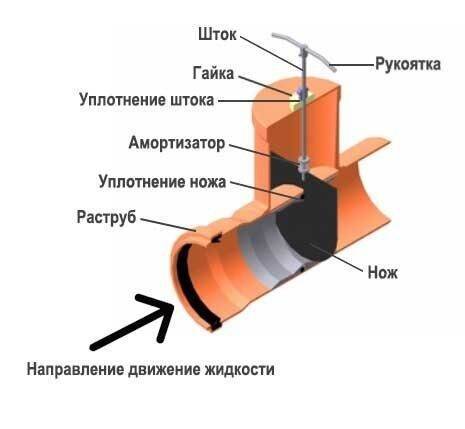

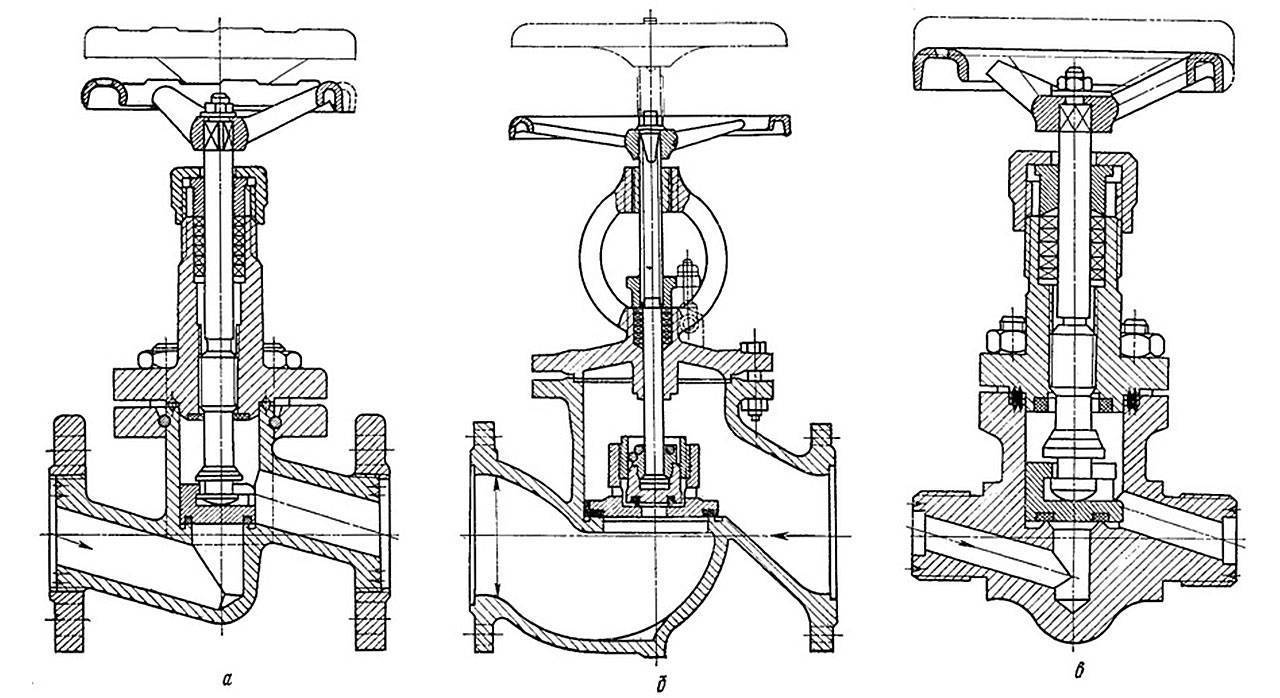

Как работает и как устроена дисковая задвижка

Основными элементами задвижки являются: затвор, корпус, крышка, а также присоединительные патрубки, прикрепленные к корпусу. Эти патрубки нужны для подключения к трубе.

Внутри корпуса имеется отверстие, через которое и перемещается поток жидкости или газа. Затворная часть дисковой задвижки находится в корпусе устройства и перемещается вниз-вверх.

Управляется задвижка либо ручным способом, либо с помощью автоматических приводных и прочих систем.

При ручном управлении, во время поворота маховика, движущийся шпиндель передает энергию затворной детали, которая поднимается и тем самым позволяет потоку беспрепятственно перемещаться по трубопроводной сети.

По своему устройству задвижки напоминают затворы, но в последнем случае запирающий элемент является диском, вращающимся вокруг вертикальной оси перпендикулярно движению потока вещества, а не вверх-вниз как в первом случае.

Комплектация канализационных магистралей

Практически у любого человека с термином «канализация» будет ассоциироваться большая труба, через которую в выгребную яму будут отходить канализационные нечистоты. Однако на практике выглядит это все намного сложнее, даже если примером будут служить обычные очистные сооружения

На что стоит обратить внимание в первую очередь:

- Для применения любого типа соединения (переход, развязка, поворот или врезка), понадобится ряд специализированных переходничков, которые называются фитингами.

- На тех участках, длина которых превышает отметку в пять метров, а также на извилистых (где имеются повороты), понадобится монтаж специальных тройников, которые служат в качестве действенного профилактического средства в процессе последующей эксплуатации всей магистрали. Именуются они канализационной ревизией.

- Для обустройства в помещении сливного типа канализации (ванная), для оттока жидкости с поверхности пола следует применить специальный трап, который может подключаться как горизонтально, так и вертикально, в зависимости от глубины осуществления прокладки.

- Жесткий фитинг применяется не только для осуществления плавного перехода на иной диаметр, но и манжет канализационного типа, который называется редукцией.

- Стыки заделывать силиконом не стоит, как и обмоточными лентами или герметиками. В качестве них используются прорезиненные уплотнители. В смету они входить не будут, так как они являются неотъемлемыми элементами комплектующих труб.

- Для осуществления жесткого типа фиксации применяются металлические или пластиковые хомуты специального типа (исключительно для канализаций). Это могут быть кронштейны, которые плотно обнимают трубу и максимально плотно прижимают ее к рабочей поверхности.

- Такой тип шиберных задвижек для канализационных систем может иметь промышленное назначение. Так, его часто используют в целлюлозных отраслях, а также горнолыжных для транспортировки вязких и сыпучих материалов.

- В качестве страховки могут использоваться клапаны обратного типа, у которых тип затвора фланцевый или шаровый.

- Для канализационных систем, состоящих из пластиковых труб, могут быть использованы вертикальные и горизонтальные пластиковые клапаны.

- В процессе слива может образовываться разреженный кислород, что повлечет за собой зарождение посторонних шумов.

Основные преимущества задвижек

Плюсы использования запорных элементов в следующих факторах:

- небольшое гидравлическое сопротивление отлично подходит в условиях высокой скорости потоков рабочей среды;

- незамысловатость конструкции;

- оптимальная строительная длина;

- невысокая цена;

- универсальность в использовании (в наличие детали разных диаметров);

- симметричность конструкции позволяет ее применять при разных направлениях потока рабочей среды.

Основным условием использования задвижек является наличие большой строительной высоте и соответственно применение в трубопроводах, где размер запорных деталей не являются основным рабочим фактором.

Самостоятельная установка

Есть три основных метода монтажа:

- Шибером можно оборудовать каминную топку. Расстояние между отопительным устройством и шибером должно составлять один метр, благодаря такой установке можно будет легко и безопасно выдвигать шиберную задвижку.

- При втором способе монтажа шибера необходимо объединить заслонку с другими элементами системы отопления, не используя при этом дополнительный крепеж. Этот процесс еще называют «труба в трубу».

- Заключительный способ подразумевает установку шиберной конструкции в вентиляционной трубе. Задвижку применяют для защиты двигателя вентилятора от перегрева при его включении.

Эти способы монтажа шиберных заслонок применяют при возведении систем вентиляции и дымоотвода.

На рынке можно встретить печи и камины самых разных конструкций. Каждая отдельная модель требует использования различных разновидностей заслонок.

Например, печь газового типа отопления требует классической дроссельной заслонки (поворотного шибера) или лучше автоматического поворотного шибера, который будет самостоятельно перекрывать трубопровод, что не позволит пламени выходить наружу.

Если вы захотели построить банную печь, тогда лучше отказаться от покупки поворотных шиберов, потому что они пропускают пар в закрытом режиме, а в открытом режиме поворотные заслонки будет сложно очищать.

Шиберные заслонки довольно часто продают в полном комплекте с дымоотводом. Но если дымоход не оборудован данной деталью, тогда задвижку можно приобрести самому в строительном магазине

Основное на что нужно обратить внимание при покупке – это размер и материал из которого изготовлено изделие

Конструкционные типы задвижек

Так как устройства задвижек незначительно, но все же отличаются, есть смысл остановиться на каждом типе подробнее.

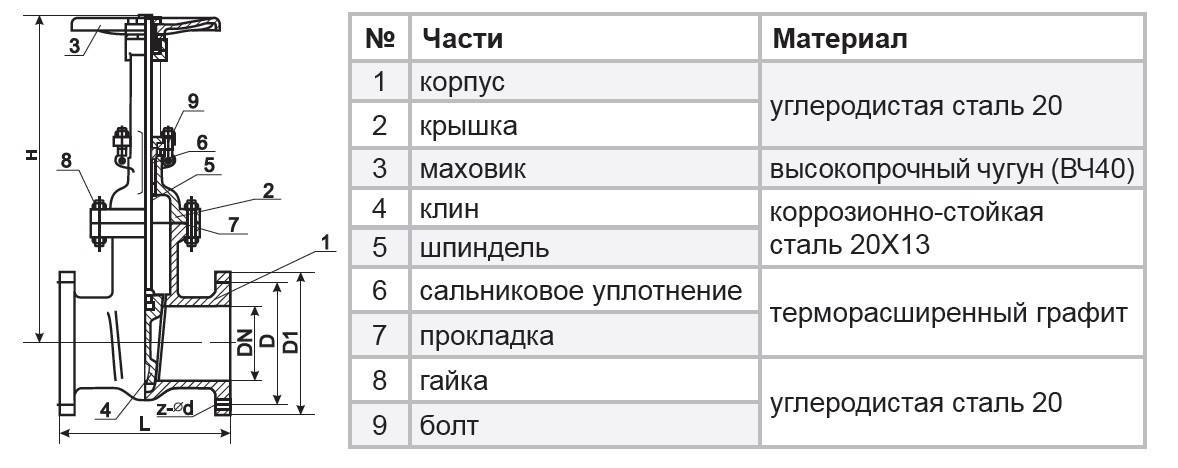

Клиновые задвижки — в подобных задвижках используется жесткий, обрезиненный или двусторонний клин, который плотно примыкает под углом к седлам и герметично перекрывает поток. В зависимости от эксплуатационных параметров выбирают тот или другой вариант клина:

Жёсткий клин – позволяет достичь надежной герметичности узла, но требует высокой точности подгонки клина и уплотнительных седел (в идеале вытачивается идентичный угол на клине и седлах, только так достигается высокая герметичность устройства). Основными недостатками можно считать частые заклинивания из-за перепадов температур во внутренней среде, а так же износа резиновых прокладок и уплотнительных колец.

Если механизм задвижки заклинило, то открыть ее очень сложно!Двухдисковый клин – такой вариант исполнения запорного механизма подразумевает два диска, соединенных между собой. Благодаря такой конструкции клин самовыравнивается при примыкании к уплотнительным седлам, что позволяет допустить некоторые огрехи при вытачивании угла седел и клина. Невзирая на то, что двухдисковый клин усложняет механизм запорной арматуры и повышает стоимость изделия в целом, плюсы такого варианта очевидны – долгий срок службы резиновых уплотнителей, надежная герметичность, меньше усилий, требуемых для открытия/закрытия механизма.Упругий клин – это разновидность двухдискового запорного элемента.

Два диска стыкуются между собой упругим материалом, способным деформироваться и подгоняться под седла при закрытии затвора. Таким образом, упругий клин представляет собой золотую середину между жестким клином и двухдисковым. Например, упругий клин позволяет пренебречь точной подгонки к седлам, а его строение более надежное, чем у двухдискового механизма.

Параллельные задвижки от всех остальных отличаются тем, что уплотнительные кольца расположены не под углом, а строго параллельно, и сам запорный механизм представляет собой два диска, которые с помощью особого клина плотно прилегают к уплотнительным седлам.

Шиберные задвижки (которые чаще называют ножевыми) – еще более простая конструкция, в которой затвор расположен строго перпендикулярно току среды. Чаще всего устанавливается на канализациях, пульпопроводах и прочих системах, где среда густая и не требуется высокая герметичность узла. В таком случае запорный элемент как бы разрезает транспортируемый поток, за что задвижки и получили название ножевые.

Шланговые задвижки – самый необычный вид задвижек, принципиально отличающийся от остальных и встречающийся наиболее редко. Такой тип задвижек не имеет ни уплотнительных седел, ни запорного элемента как такового. Представляет собой резиновый шланг, транспортирующий чаще всего вязкую среду и проходящий через тело задвижки.

С помощью штока шланг пережимается и полностью перекрывает движение в путепроводе. Обычно такие задвижки используются на трубопроводах небольшого диаметра, где в качестве среды выступают пульпа, шлам, различные примеси и т. д.

Виды и функции водоразборной арматуры

Водоразборная арматура используется для защиты сантехнического оборудования от изменений параметров, а также для контроля подачи воды. Если запорная арматура используется для труб и наружных коммуникаций, то водоразборная присутствует в каждом доме. Требования к изготовлению устройств, выбору материала, а также классификация установлены ГОСТ 19681-94. Таким образом, водоразборная арматура включает такие устройства:

- Краны, подающие воду;

- Смесители холодной и горячей воды;

- Поплавковые клапаны унитазов.

Водоразборная арматура

Однако последний тип устройств относится к водосливным и регулируется отдельным нормативным документом — ГОСТ 23289-94. Водосливная арматура используется для вывода переработанной воды из труб в канализацию через сантехнические приборы. Водосливная арматура включает такие устройства:

- Сифоны;

- Сливные устройства унитазов;

- Отводы;

- Выпуски;

- Гофру.

Запорная арматура: виды задвижек и заглушек для канализации ↑

Заглушка на канализационную трубу – это пластинчатая или сферическая деталь, перекрывающая внутренний просвет трубопровода.

Задвижка – сложная арматура с запорным клапаном лепесткового, клиновидного типа для регулировки напора внутри ветки трубопровода или полного перекрытия протока. Устанавливается преимущественно при первичном монтаже на центральных ветках, общедомовых стояках, напорных магистралях.

Функции заглушек: зачем перекрывать канализационную трубу ↑

Установка заглушек для труб канализации проводится в плановом или экстренном порядке с целью полной блокировки отвода, остановки движения плотных твердых частиц, временного перекрытия просвета.

При прокладке пластиковой разводки внутри квартиры обязательно монтируют фитинги с крышками:

В местах запланированного подключения сливов бытовой техники: посудомоечных, стиральных машин.

На участках подсоединения нескольких труб меньшего диаметра – для осмотра и прочистки соединений.

В точке врезки домашнего трубопровода в стояк: для перекрытия отвода при аварии или плановом ремонте.

В качестве запасных входов для новых сливных шлангов.

Классификация запорной канализационной арматуры ↑

Крышки и задвижки, которые устанавливают на канализационную трубу, могут быть предназначены для временной или постоянной блокировки отвода. По типу крепления запорные элементы классифицируют:

Задвижки с фланцевым соединением.

Крышки-заглушки под резиновое уплотнительное кольцо.

- Детали под резьбовое соединение.

- Сварные заглушки, которые предназначены для постоянного перекрытия металлических и чугунных труб.

Кроме изделий, устанавливаемых снаружи канализационной трубы, используют:

Сетчатые ограничители, пропускающие жидкость и останавливающие движение по трубе твердых отходов.

Пневмозаглушки, которые устанавливают для отключения отдельного стояка от общей канализационной системы.