Клепание металла

Процесс клепки металлов состоит из двух этапов: подготовительного и собственно установки метизов. Подготовка — сверление отверстий, при необходимости раззенковка под потайные головки

Обратите внимание, что потайные головки могут быть с одной (любой) стороны или с двух

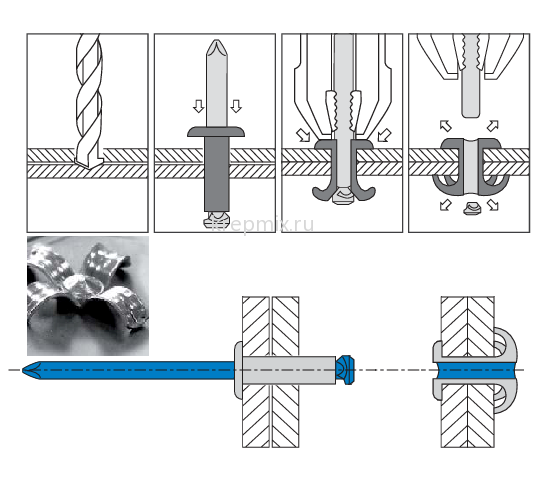

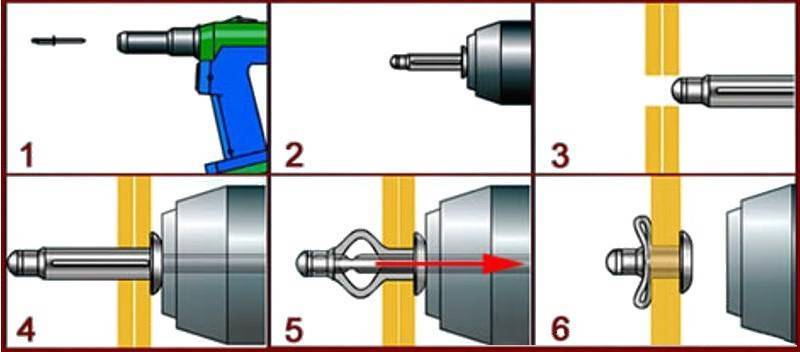

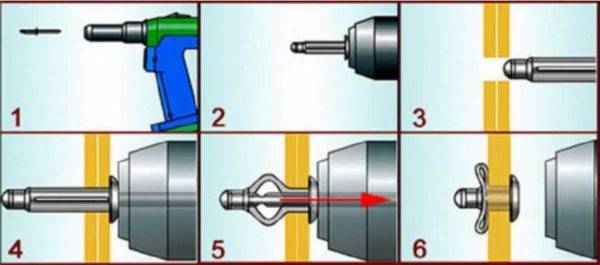

Сам процесс клепки такой:

- вставить заклепку;

- стянуть соединяемые детали;

- сформировать при помощи инструмента замыкающую головку;

- проверить и зачистить соединение.

Так устанавливаются вытяжные заклепки

При хорошем инструменте работа идет быстро. Для частного применения и разовых работ обычно применяют ручные заклепочники. И даже с ними сам процесс (без сверления отверстий) занимает считанные секунды. Если говорить об установке профлиста или металлочерепицы, каждое сделанное отверстие рекомендуется промазать краской — для предотвращения коррозии. Именно эти процессы — сверление и покраска, занимают много времени.

Вообще, есть два способа установки заклепок: холодный и горячий. При горячем место соединения предварительно разогревается до определенной температуры (определяется металлом и толщиной деталей). На практике применяется при монтаже заклепок большого диаметра — 12 мм и более.

Заклепки ставят рядами. Минимальное расстояние между соседними — 4 диаметра, от края листа до центра метиза — не менее чем 1,5 диаметра заклепки. При креплении профлиста, ставят в выемку, не в волну.

Технология использования заклепочника

Заклепочным инструментом пользоваться просто

Важно только запомнить общий принцип работы. Первый этап — подготовка металлических деталей. Их необходимо подготовить к работе: поверхность выровнять так, чтобы оба элемента хорошо друг к другу прилегали

Затем обе детали кладут на деревянную заготовку, хорошо закрепляют. Прежде всего, нужно обозначить на деталях места, где будут располагаться отверстия для крепежа. Сделать это нужно очень точно, чтобы в дальнейшем на всех деталях отверстия совпадали

Их необходимо подготовить к работе: поверхность выровнять так, чтобы оба элемента хорошо друг к другу прилегали. Затем обе детали кладут на деревянную заготовку, хорошо закрепляют. Прежде всего, нужно обозначить на деталях места, где будут располагаться отверстия для крепежа. Сделать это нужно очень точно, чтобы в дальнейшем на всех деталях отверстия совпадали.

Затем нужно просверлить дрелью отверстие, в которое будет устанавливаться заклепка

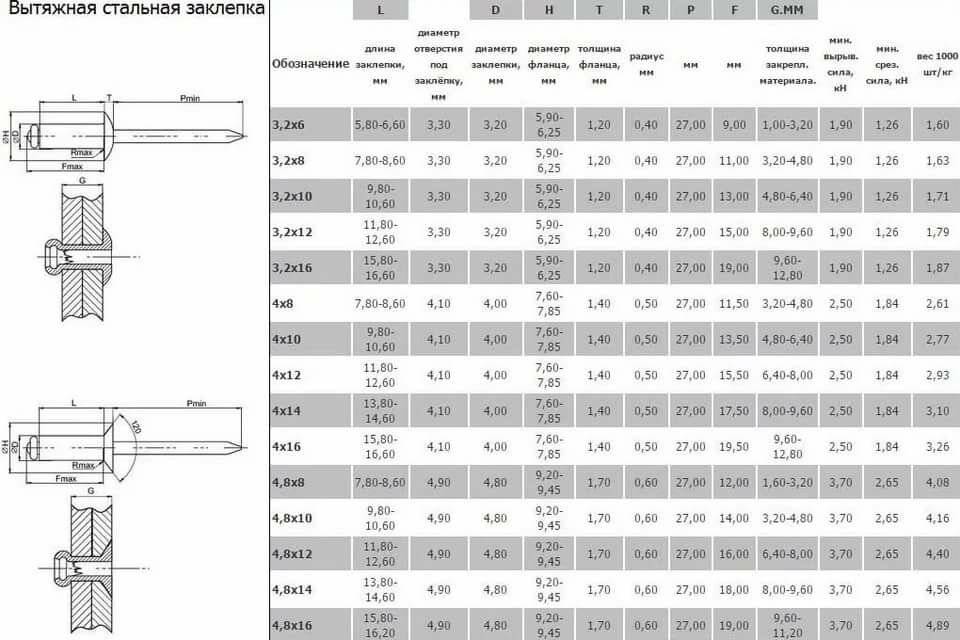

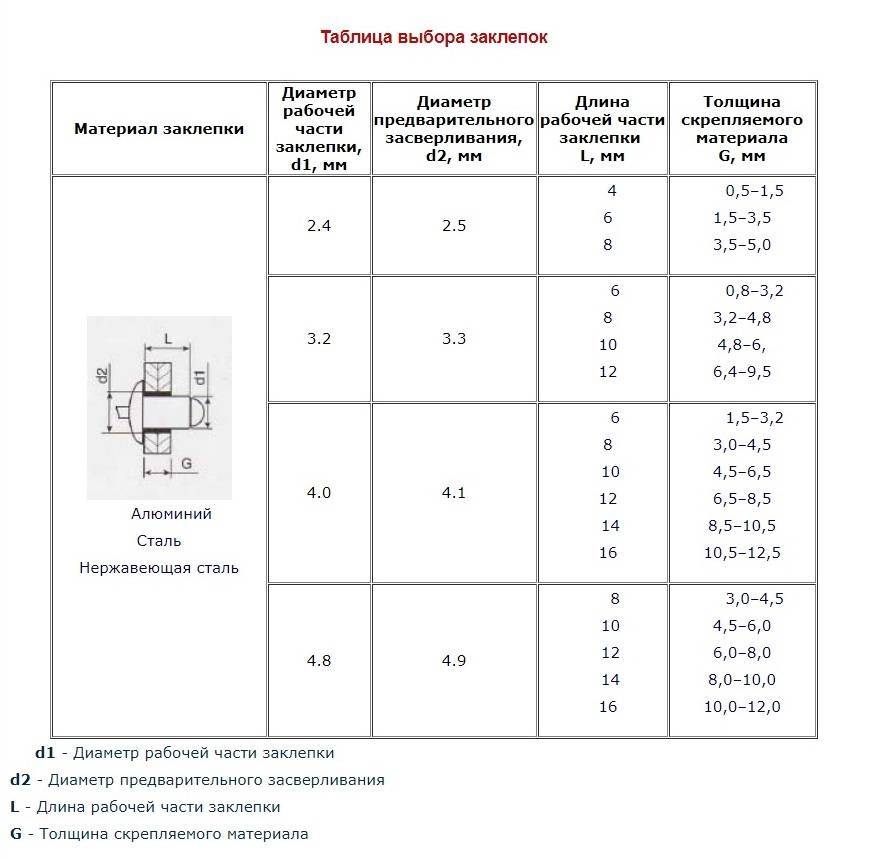

Обратите внимание на размеры отверстия, заклепки и сверла. Если нужный диаметр отверстия — 4,8 мм, то сверло должно быть диаметром 5 мм

На этом этапе важно проверить, чтобы к металлу плотно прилегала вокруг отверстия фиксирующая юбка

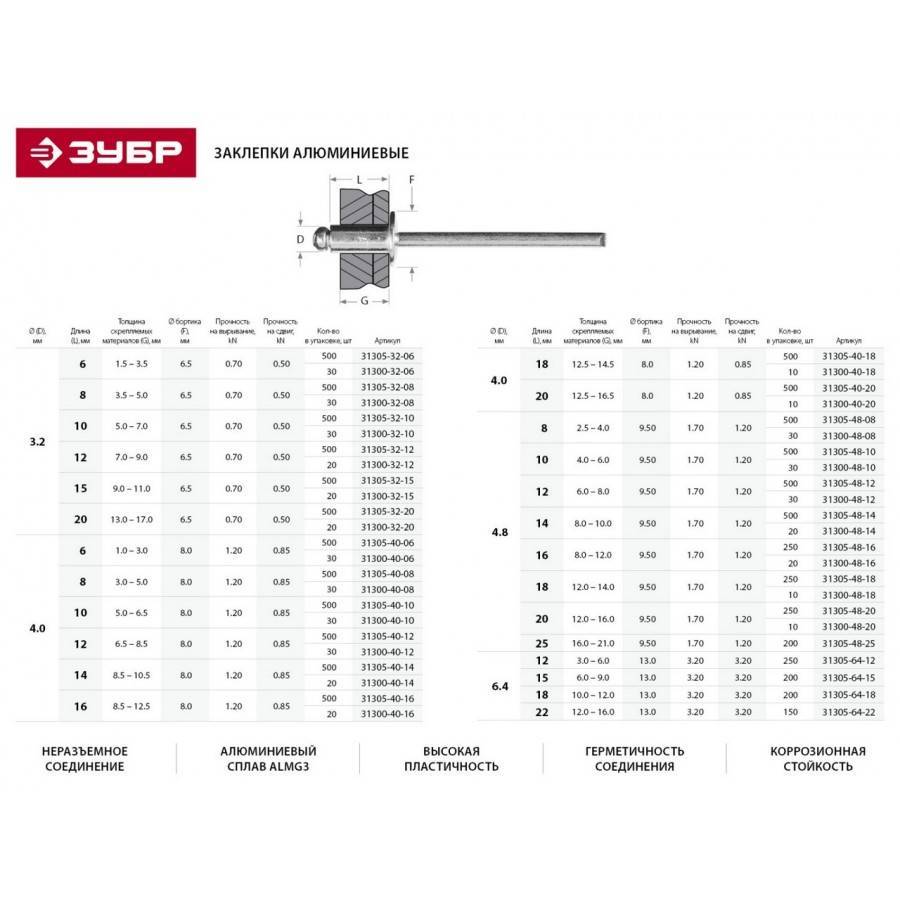

Длина заклепок напрямую зависит от толщины деталей и нагрузки на них

На этом этапе важно проверить, чтобы к металлу плотно прилегала вокруг отверстия фиксирующая юбка. Длина заклепок напрямую зависит от толщины деталей и нагрузки на них. Маленькие заклепки предназначены для деталей, на которых практически не будет нагрузки

В этом случае подойдут заклепки размером от 2 до 6 мм. Если на детали будет оказываться существенная нагрузка, тогда понадобятся заклепки до 16 мм

Маленькие заклепки предназначены для деталей, на которых практически не будет нагрузки. В этом случае подойдут заклепки размером от 2 до 6 мм. Если на детали будет оказываться существенная нагрузка, тогда понадобятся заклепки до 16 мм.

Тонкий конец заклепки устанавливается в заточник так, чтобы насадка точно подходила. Головка заклепки устанавливается в отверстие на детали. При этом стоит учитывать, что заклепка должна немного выступать с другой стороны, примерно на 10 мм. На верхнюю часть детали надевается заклепочник перпендикулярно основной части. Затем нужно сделать линейно направленный прижим — обязательно сильный. Если после сжатия не отпала ножка заклепки, нужно повторить операцию несколько раз.

Следующий этап — протяжка с помощью рычажной системы. Для этого применяется монтажная проволока из стали. Все пространство в клепочной детали заполняется металлом из проволоки. Из-за прижима по краям возникают наплывы, которые будут держать скрепляемые элементы и не давать им разойтись. Вдоль соединительного шва делают остальные крепежи. После этого удается сделать не более 3-4 точек — проволока обрывается. Обрывки проволоки нужно удалить из инструмента — это можно сделать с помощью шлицевой отвертки.

При выполнении шва нужно уделять внимание размеру деталей, потому что качество соединения ухудшится, если ошибиться при установке размера. Некачественное соединение приведет к разрушению креплений — они не выдержат нагрузки. Результатом будет разрушение крепежей и необходимость ремонта

Результатом будет разрушение крепежей и необходимость ремонта.

Особенности применения вытяжных заклепок

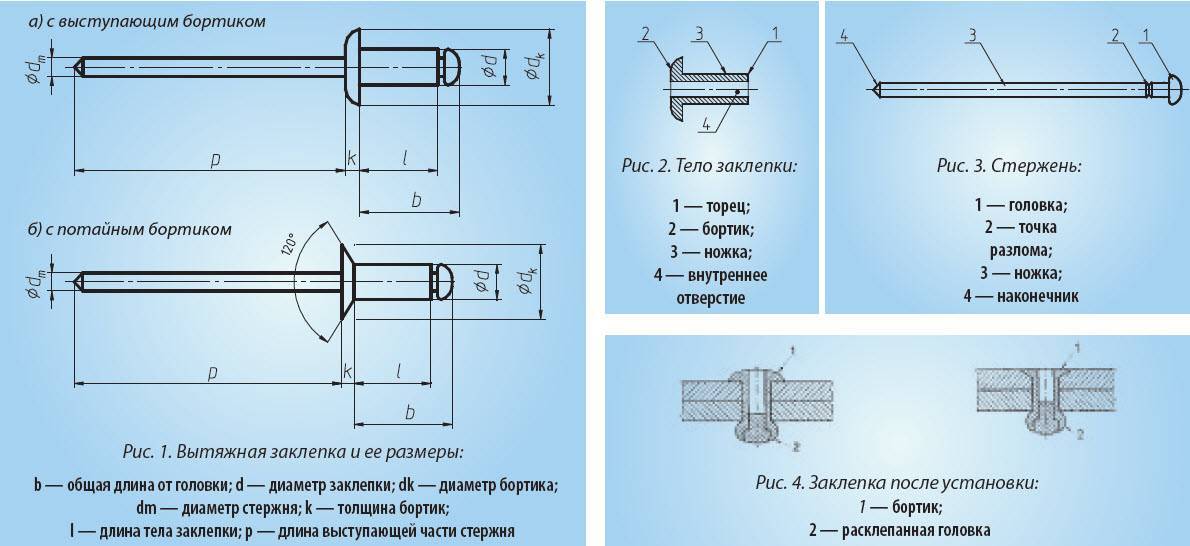

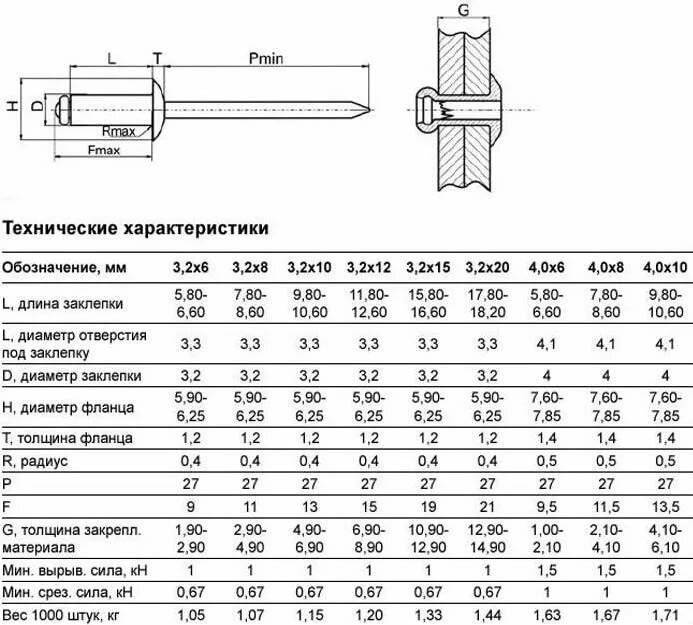

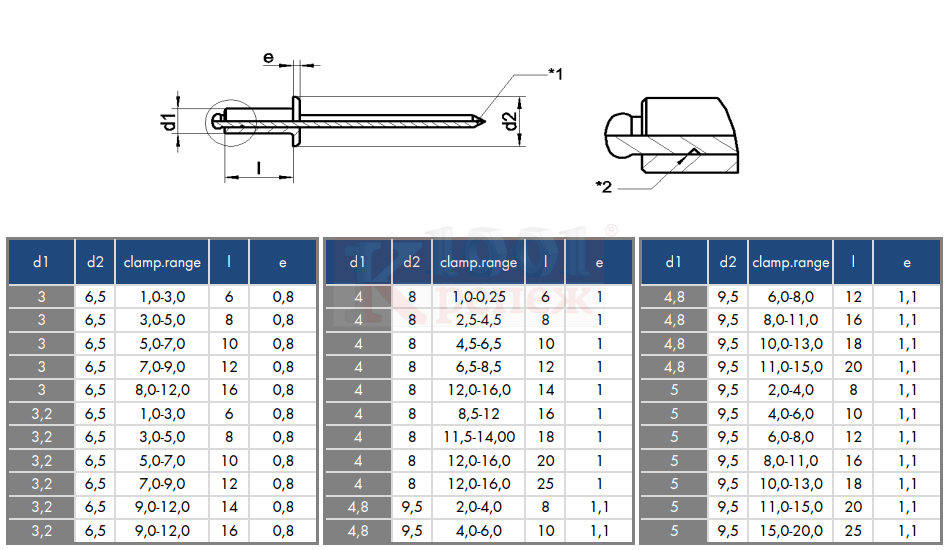

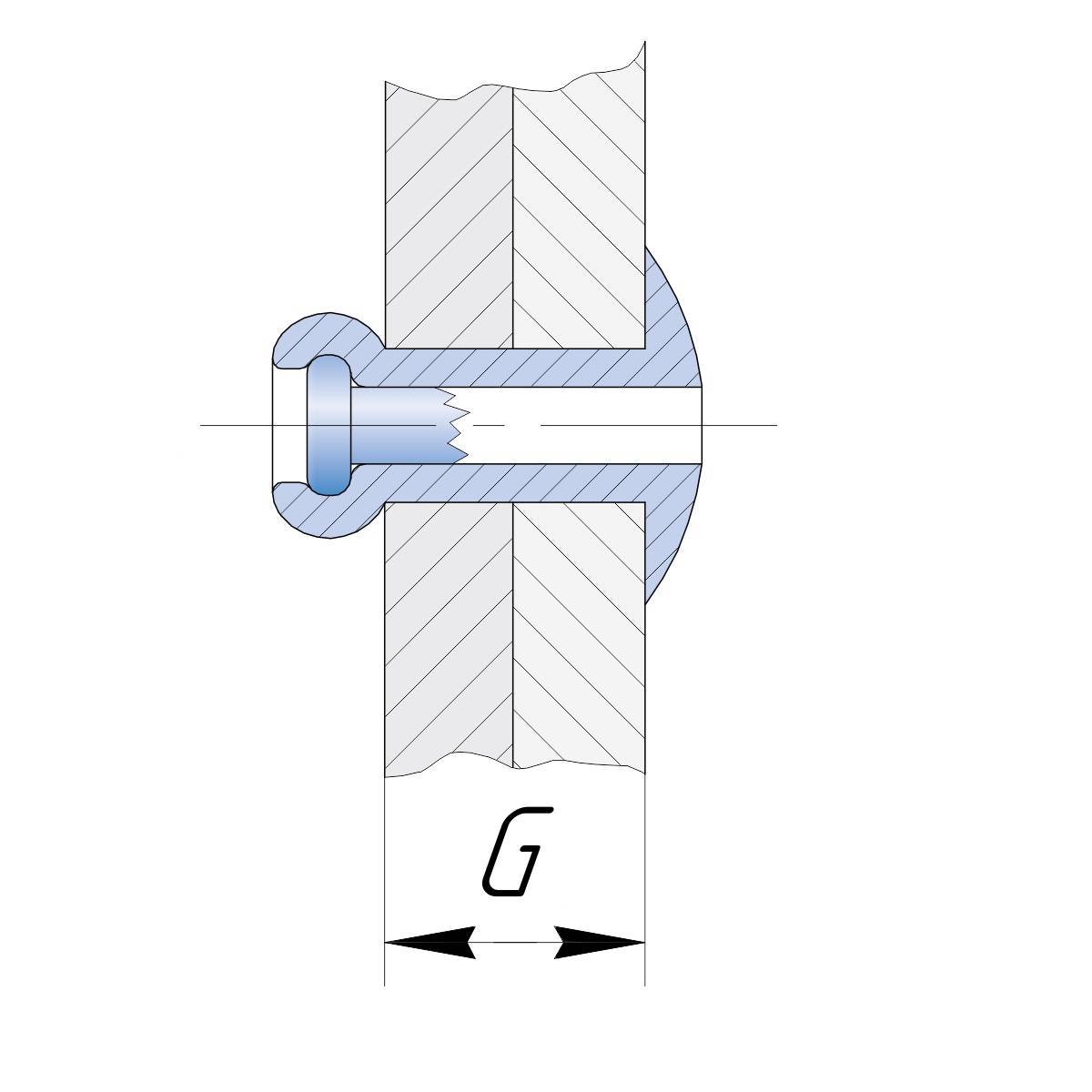

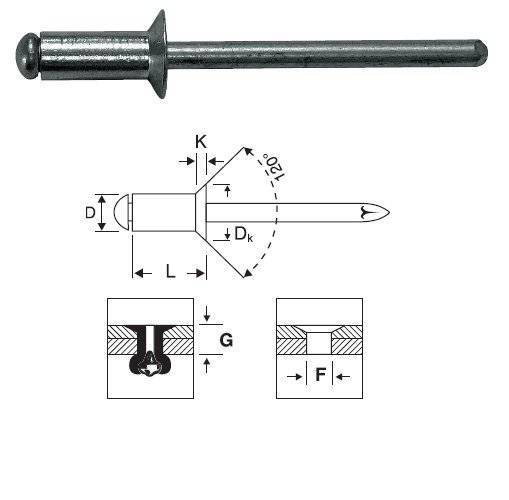

«Захват» заклепки

Технические характеристики любой вытяжной заклепки включает минимальный и максимальный захват скрепляемых материалов. По-английски он называется «grip». Максимальный захват — это самая большая толщина комбинации материалов, которые данная заклепка может скрепить вместе. Минимальный захват — это такая толщина, для которой существует нужно применять более короткую заклепку из существующего размерного ряда заклепок. Например, заклепку с минимальным захватом 6 мм можно применять и для меньшей толщины, на задней стороне заклепки будет оставаться больше тела заклепки, чем это должно быть у заклепки нормального размера (рисунок 8, а) и б)). Иногда эта чрезмерная длина может мешать смежным деталям конструкции. Так называемые «мультизахватные» заклепки являются в этом смысле более универсальными и могут работать в широком диапазоне захвата (рисунок Х, в)).

Так называемые «мультизахватные» заклепки (рисунок 8, в) являются в этом смысле более универсальными и могут работать в широком диапазоне захвата, но стоят они дороже.

Размер отверстия под вытяжную заклепку

Правильное отверстие очень важно для получения максимальной несущей способности вытяжной заклепки. Даже небольшое увеличение размера может привести к резкому снижению несущей способности заклепок, как на разрыв, так и на срез

Поэтому при установке заклепок применяют точно заданные размеры сверла и хороший сверлильный инструмент, чтобы не получить разбитое отверстие, как показано на рисунке 9б.

Рисунок 9 — а — нормально, б — не допускается

Материалы изготовления

В зависимости от материала скрепляемых деталей и условий работы, крепёж изготовляется из следующих металлов и сплавов:

- медь;

- оцинкованная сталь;

- бронза;

- латунь;

- алюминий;

- нержавеющая сталь.

Индекс А4 указывает на стойкость к химической коррозии. А2 ‒ на устойчивость окислению в водной среде (ржавление).

Часто заклепки выпускаются комбинированными, когда гильза и сердечник выполнены из разных металлов.

В текстильной промышленности и для декорирования применяют разноцветные пластиковые клёпки, изготовленные из поламида.

Выбор материала заклепки

Выбирая металл, из которого сделан крепёж, необходимо учитывать взаимодействие материала конструкции и крепёжного элемента. Неправильный выбор приводит к образованию гальванической пары и коррозийному разрушению по месту соприкосновения металлов. Например, нельзя использовать алюминиевые заклепки в металлических конструкциях. Образование коррозии ускоряется во влажной среде.

Для исключения разрушения заклепочного крепления предпринимают меры по изоляции от внешней среды (прокрашивание, нанесение герметика). Металл для крепёжной детали должен соответствовать металлу конструкции по химическому составу и прочностным характеристикам (усилие на разрыв и срез).

Выбор по длине

Гильза крепежа должна выступать с тыльной стороны соединяемых деталей на 2-5 мм. Размер припуска зависит от толщины скреплённых материалов. Это связано с резервированием части длины на формирование головки. Предприятие-изготовитель обозначает допустимые толщины скрепляемых материалов в сопроводительных документах. Используя тот или иной размер заклёпок, не следует выходить за рамки предельно допустимых толщин, указанных изготовителем. Несоблюдение простого правила приводит к появлению дефектов:

- зазор между соединяемыми поверхностями из-за неплотного прилегания созданной головки;

- размеры головки не позволяют скреплённой конструкции сопротивляться действию на разрыв.

- Существует множество различных видов соединения материалов между собой (сварка, склейка, стяжка болтами). Однако, клёпание остаётся востребованным способом создания прочных креплений.

Преимущества и недостатки

За что же этому виду соединения отдают предпочтения, за обилие достоинств или минимум недостатков. Перечислим те и другие.

Достоинства:

- компактность;

- долговечность;

- надежность;

- возможность работы с различными материалами;

- низкая цена;

- разнообразие по типоразмерам и материалам;

- возможность подбора по цвету.

Компактность, бесспорно, удобна. Главный соперник изделий – болтовое соединение со своим набором гаек и шайб – это явно не в приоритете.

Изделия практичны не только при соединении металлических деталей. Сегодня их широко применяют при работе с пластиком и в текстильном производстве. Оригинально смотрятся они в комбинации с деревом, кожей. Эстетическую составляющую приоритета данного крепежа составляет возможность выбора цветового решения. Краски, лаки или варианты гальванических покрытий – это уже на вкус потребителя.

Цены на вытяжные алюминиевые заклепки

Недостатки:

- создают неразъемное соединение;

- установка отдельных видов занимает много времени;

- подавляющее большинство — одноразового применения;

- монтаж требует специального инструмента и определенного опыта.

Заклепочное соединение по определению не предусматривает его разборку. Монтаж почти всех видов нельзя причислить к быстрым. Это относится и к ретро под молоток, и к более современным — резьбовым.Каждая стадия установки соединения (разметка, сверление отверстий и сама клепка) трудозатратны, хотя в борьбе за качество соединения этим можно пожертвовать.

Металлы, которые идут на производство заклепок, какими бы мягкими ни были, остаются металлами. В связи с этим установка данных крепежных изделий требует применение специфического инструмента: от простого молотка и оправки до сложного, такого как клепальщик.

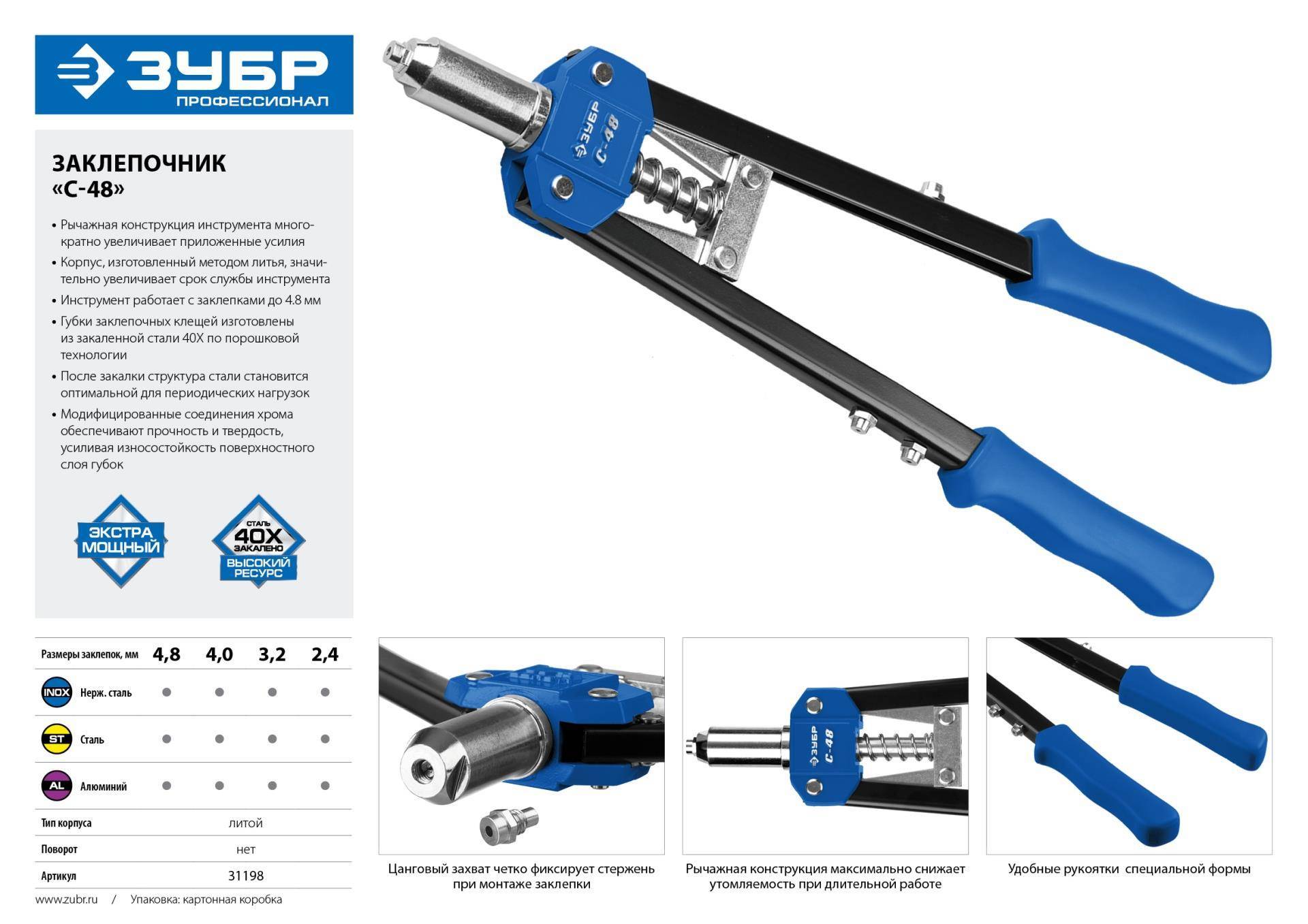

Как выбрать

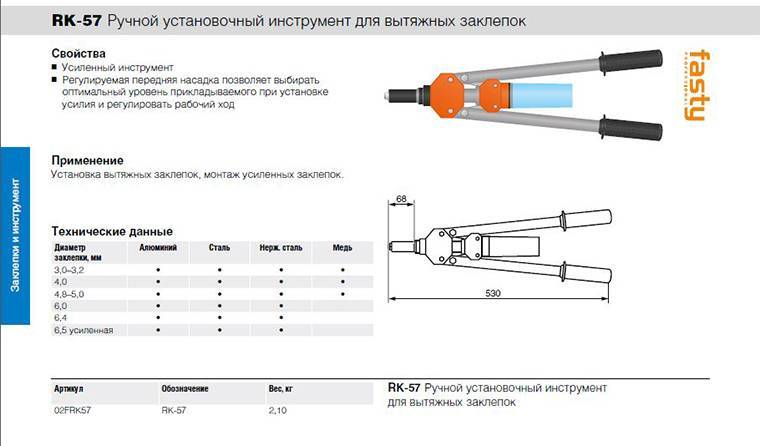

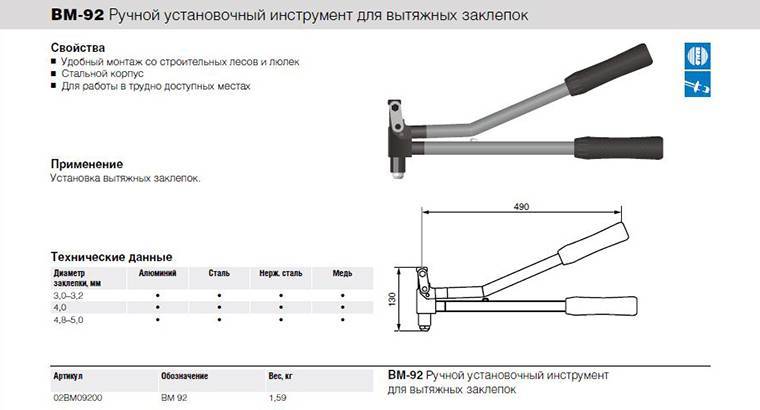

Для того, чтобы выбрать заклепочник, нужно прежде всего определиться, для каких работ он вам необходим. Если речь идет о нескольких заклепочных операциях, то можно остановить свой выбор на недорогом и простом в использовании ручном инструменте.

В случае необходимости выполнения производственных работ большого объема – не обойтись без профессионального инструмента хорошей фирмы, надежного и долговечного.

В целом, выбирая заклепочник, необходимо учитывать следующие моменты:

Компактность и вес инструмента, что играет особое значение, так как нагрузка на мышцы рук при работе очевидна, особенно ручных;

Наличие дополнительных возможностей – поворотно-цанговой части головки, что дает возможность работать в труднодоступных местах, контейнера для сборки стержней;

Обращать внимание на качество материала, из которого сделан корпус заклепочника. Убедитесь в отсутствие дефектов металла

Желательно выбирать полностью литой, а не состоящий из металлических пластин;

Оснащение рукояток резиновыми наклейками, что придает удобство в использовании и не позволяет скользить ладоням по поверхности;

Внимательно отнестись к выбору фирмы-производителя. Не стоит экономить на качестве. Лучше заплатить немного больше и получить надежный, прочный, устойчивый к износу и коррозии заклепочный инструмент;

Если инструмент имеет в комплекте удобный алюминиевый кейс для хранения – дополнительный бонус. Ваш инструмент и комплектующие материалы всегда будут находиться в полном порядке.

Не стоит сразу покупать первый понравившийся клепочный инструмент. Предварительный анализ специфики работы, ознакомление с основными характеристиками инструментов, параметрами их функциональности и продуктивности позволит Вам сделать правильный выбор.

Материалы стержней и сердечников

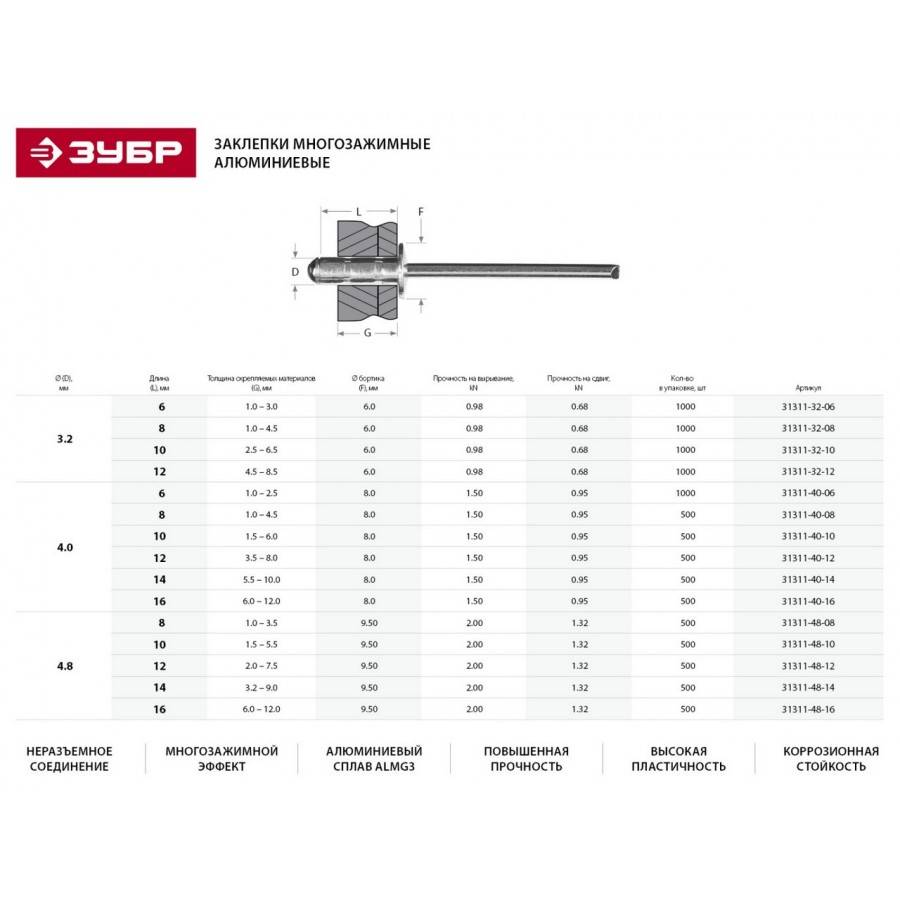

Вытяжные заклепки заслужили свою популярность благодаря легкости установки и разнообразию применяемых форм и материалов. Применение вытяжных заклепок в самых различных областях промышленности и строительства создает потребность в заклепках из различных типов материалов.

Обычно решающими факторами при выборе материалов компонентов вытяжной заклепки — собственно заклепки и сердечника — являются прочность, коррозионная стойкость и материалы, которые будут соединять этой заклепкой.

Материалы стержней и сердечников:

- Алюминиево-магниевые сплавы (серия 5ххх): AlMg2,5; AlMg3, AlMg5.

- Оцинкованная углеродистая сталь.

- Нержавеющие стали 304 или 316.

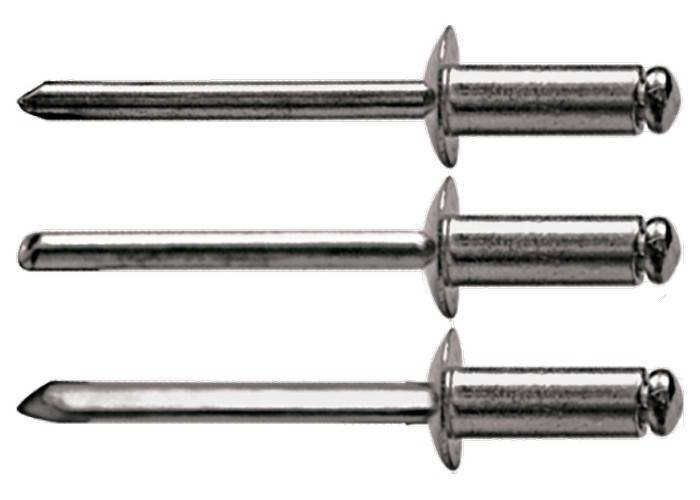

Что такое заклепка

Крепление листов металла или другого материала при помощи заклепок — самый древний и самый популярный способ соединения отдельных частей в целую конструкцию. Заклепка, подобранная с учетом специфики веса и материала, лучше выдерживает нагрузку и служит дольше, чем сварное соединение. Особенно это заметно при вибрациях или переменном давлении. Разберемся вместе какие бывают заклепки и как с ними работать. Основной характеристикой метиза является размер и толщина стержня. Диаметр может быть от 1 до 36 мм при длине от 2 до 180 мм

Важно понимать, что эти параметры влияют на то, получится у вас «долгожитель» или хлипкая развалина. Сталь толщиной в 10 мм может оказаться прочнее медных заклепок более 20 мм в диаметре

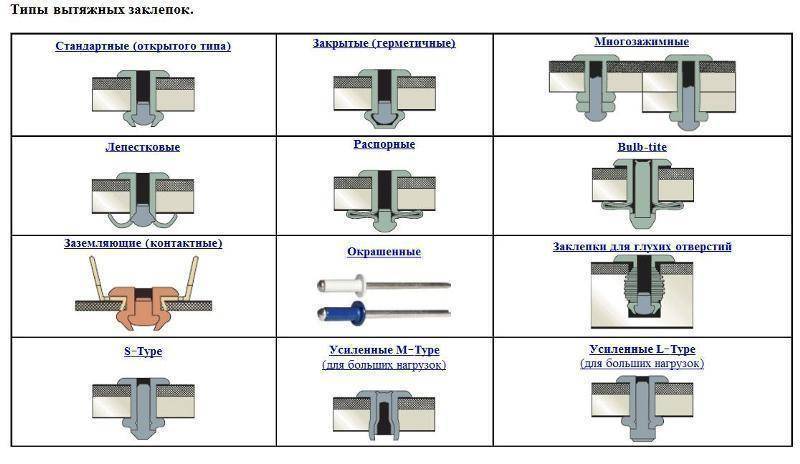

Какие бывают виды заклепок? На первый взгляд классификация заклепок огромна, и обывателю проще простого запутаться в ней. Но это фикция. Немного информации — и вы почувствуете себя мастером в этом деле!

Краткое описание и предназначение

Вещевые кнопки – разновидность застёжек. Этой фурнитурой соединяют два полотна одного изделия. Конструктивно она состоит из 2 элементов. Детали после наложения друг на друга фиксируются между собой с помощью специальной пружины или выемок.

Кнопки используют при производстве верхних и нательных вещей, модных новинок, белья, чехлов и прочего. Преимущественно их устанавливают на материалы средней и высокой плотности, даже на брезент и кожу. Простая фурнитура служит много лет при условии корректной вставки. На масштабных производствах процесс крепления автоматизирован. Это улучшает качество продукции, увеличивает скорость выполнения работ. Оснащение быстро, точно прорезает отверстия, осуществляет вставку двух соединительных элементов.

Описание инструмента и его виды

Заклепочник представляет собой тип инструмента, в основу работы которого положен тот же принцип, что и пистолета. Он используется для соединения элементов конструкций и их деталей толщиной не более 1 см.

При использовании такого механического пистолета соединения деталей чаще всего создают с внутренней стороны. Ручной заклепочник является рычажным вариантом пистолета, в конструкции которого можно выделить два основных элемента:

- Рычажная система, обеспечивающая необходимое усилие при соединении элементов изделий.

- Пружинный механизм, необходимый для втягивания заклепки внутрь.

Производители выпускают два вида ручных заклепочников — вытяжные и резьбовые.

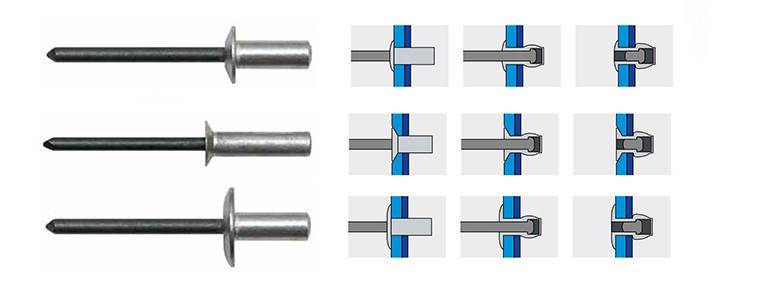

Вытяжного типа

Этот тип инструмента обеспечивает соединение деталей за счет тягового усилия, посредством которого происходит фиксация заклепки. Когда рычаг пистолета оказывает силовое воздействие, стержень заклепки начинает втягиваться в ее трубчатую часть, распирая ее головку стержня. Снаружи шляпка заклепки тоже расплющивается, и в результате получается довольно прочное соединение деталей.

Резьбовые заклепочники

Заклепочники этого типа работают по схожему принципу за некоторым исключением. Здесь шарик втягивается в рабочую часть благодаря вращению резьбы в трубчатой части заклепки. Иными словами, соединение элементов осуществляется за счет фиксации головки посредством закручивания рукоятки. Этот способ фиксации элементов деталей менее распространен, преимущественно его используют для соединения деталей незначительной толщины.

Как правило, заклёпочный инструмент продается вместе с набором насадок различного диаметра.

В зависимости от типа используемого привода, заклепочники можно классифицировать на несколько основных групп:

- пневмогидравлические;

- аккумуляторные;

- электрические;

- механические (ручные);

- пневматические.

Чаще остальных в бытовой сфере используются устройства с механическим приводом. Производители выпускают их в двух вариантах: первый предполагает выполнение соединения деталей при помощи одной руки, а второй — за счёт силового воздействия, оказываемого двумя руками.

Принцип соединения деталей с помощью одной руки положен в основу работы и ручного заклепочника, известного под названием «гармошка».

Ручные заклепочники можно купить по различным ценам, которые зависят от нескольких факторов — типа привода, модели, способа соединения и производителя. Устройства от именитых брендов являются более дорогими в отличие от изделий неизвестных производителей.

Дорогостоящими могут считаться также аккумуляторные, пневмогидравлические и электрические модификации инструмента, если их сравнивать с ручными клепальниками. Объяснить это можно использованием в них более сложной конструкции. Чаще всего такие устройства применяются на промышленных производствах.

Заклёпки. Как рассчитать требуемую длину заклёпки

Заклёпка — один из простейших видов крепежа для создания неразъёмных соединений. В общем случае — это стержневая или трубчатая деталь, имеющая на одном конце опорную «закладную» головку определённой формы. Устанавливается в соединении, как следует из названия, методом клёпки (а также усадки, вальцовки, протяжки, взрыва). По форме заклёпки можно условно разделить на несколько основных типов:

- Заклёпки с замыкающей головкой (бывают полнотелые, пустотелые и полупустотелые)

- Заклёпки с протяжкой (называют также — отрывные или вытяжные)

- Заклёпки резьбовые (также называют — гайки клепальные)

Заклёпки с замыкающей головкой

Исторически первыми были изобретены заклёпки с замыкающей головкой — поэтому они получили наибольшее распространение. Такие заклёпки имеют с одной стороны закладную головку. Вторая головка, называемая замыкающей, формируется с помощью вальцовочного или клепального инструмента: клепальный молоток, клещи.

По форме головки заклёпки с замыкающей головкой делятся на:

Также конструктивно они отличаются наличием отверстия внутри заклёпки:

- Полнотелые заклёпки — отверстие отсутствует

- Пустотелые заклёпки — трубчатые — имеют сквозное отверстие

- Полупустотелые заклёпки — под развальцовку — имеют глухое отверстие

Материалы для заклёпок

Заклёпки с замыкающей головкой могут быть изготовлены из разнообразных металлов и сплавов, которые хорошо поддаются пластической деформации.

Наибольшее распространение получили следующие материалы:

- Стали — в основном, используются пластичные высококипящие стали 03кп, 05кп, 08кп, 10кп, 15кп, 20кп

- Нержавеющие стали — аустенитные стали 12Х18Н9, 08Х18Н10, 03Х18Н11, 12Х18Н10Т

- Алюминиевые сплавы — наиболее применимы сплавы АД, АД1, алюминиево-магниевые сплавы АМг2, АМг5, АМг5П, АМг6, сплавы АМц, В94, В65, также используют дюралюминиевые сплавы Д1, Д16, Д16Т, Д18, Д18П, Д19П

- Латунные сплавы — в основном, сплав Л63

- Медь — марки МТ, М3

Маркировка заклёпок по материалам

Заклёпки могут быть маркированы на головке — для последующей идентификации. Маркировка может быть выпуклой или вогнутой (клеймение).

Далее приведена таблица с принятой маркировкой основных материалов в виде точек или штрихов.

Алюминиевые сплавы

Сталь

Медь и латунь

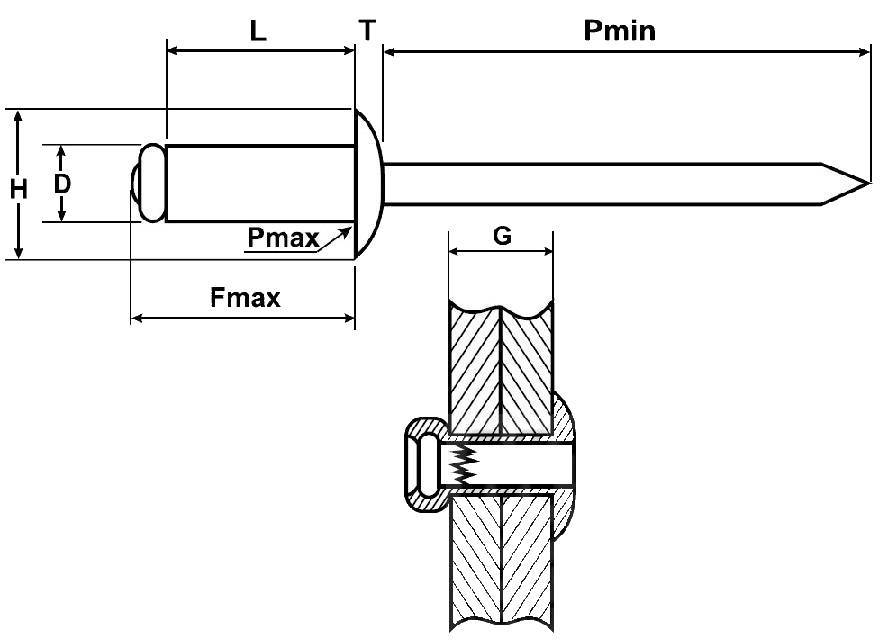

Определение длины заклёпки

Правильная установка заклёпки предусматривает создание полной формы замыкающей головки и отсутствие при этом каких-либо избыточных зазоров и наплывов. Для правильной установки заклёпки необходимо определить длину тела заклёпки, зависящую от толщины склёпываемых материалов и типа заклёпки.

Клепание металла

Процесс клепки металлов состоит из двух этапов: подготовительного и собственно установки метизов. Подготовка — сверление отверстий, при необходимости раззенковка под потайные головки

Обратите внимание, что потайные головки могут быть с одной (любой) стороны или с двух

- вставить заклепку;

- стянуть соединяемые детали;

- сформировать при помощи инструмента замыкающую головку;

- проверить и зачистить соединение.

Так устанавливаются вытяжные заклепки

При хорошем инструменте работа идет быстро. Для частного применения и разовых работ обычно применяют ручные заклепочники. И даже с ними сам процесс (без сверления отверстий) занимает считанные секунды. Если говорить об установке профлиста или металлочерепицы, каждое сделанное отверстие рекомендуется промазать краской — для предотвращения коррозии. Именно эти процессы — сверление и покраска, занимают много времени.

Вообще, есть два способа установки заклепок: холодный и горячий. При горячем место соединения предварительно разогревается до определенной температуры (определяется металлом и толщиной деталей). На практике применяется при монтаже заклепок большого диаметра — 12 мм и более.

Заклепки ставят рядами. Минимальное расстояние между соседними — 4 диаметра, от края листа до центра метиза — не менее чем 1,5 диаметра заклепки. При креплении профлиста, ставят в выемку, не в волну.

Что такое клёпка

Механическое соединение деталей при помощи ряда заклепок называется клепкой, а само соединение — заклепочным швом. Используется там, где сваривать детали неудобно или соединяются несвариваемые материалы. Клепают не только металлы, таким образом соединяют детали в одежде, аксессуарах и т.д. Но там это больше отделка, нежели нагруженное соединение. Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Вот так выглядит заклепочное соединение

Если говорить об установке заборов из профлиста, заклепки более надежны, так как снять их можно только рассверлив крепеж. При установке винтов или саморезов, их можно выкрутить и унести и металл, и метизы. В некоторых случаях клепка более удобна при монтаже кровли из профнастила или металлочерепицы. На крыше установка винтовых соединений проблематична, требует много времени. А заклепками, да при хорошем инструменте, можно справиться за час или даже меньше.

Наиболее частое применение в личном хозяйстве

Как происходит соединение деталей при помощи заклепок? Заклепка устанавливается в подготовленное сквозное отверстие. Она имеет головку, которая упирается в материал и стержень. В процессе клепки конец стержня расплющивается, меняя форму под воздействием силы. Поэтому для этих метизов применяют пластичные металлы.

Как поставить заклепку на одежде | ЧтоКак.ру

При пошиве или ремонте одежды иногда возникает необходимость поставить заклепку. Это застежка в виде кнопки-пуговицы из двух частей (нижней и верхней) очень удобна в применении и без износа прослужит довольно долго. Но если вы сталкиваетесь с таким атрибутом впервые, следует хорошо подготовиться к его установке. Для этого процесса вам потребуются определенные инструменты, аккуратность и точность. Если вы допустите малейшую ошибку, то испортите и одежду, и саму заклепку.

Инструкция

1

Поищите в магазине швейной фурнитуры или тканей специальные клещи для одежных заклепок. При покупке этого инструмента знайте, что в набор с ним должны входить: насадка, которая подходит по диаметру к вашей заклепке и сами щипцы с фиксатором. Прежде чем ставить заклепку на одежду, необходимо предварительно проделать на материале отверстие, которое должно быть немного меньше, чем основание швейной фурнитуры. Острым бритвенным лезвием, проделайте крестообразный разрез или проткните дырочку раскаленной спицей

Все эти действия следует производить очень осторожно, не забывая о технике безопасности

2

Поместите изнаночную часть заклепки снизу проделанного отверстия, а лицевую сторону – сверху. Аккуратно присоедините части застежки, чтобы при заклепывании они не передвинулись.

3

Вырежьте из мягкого пластика четырехугольную фигуру для лучшей фиксации клепки. Также можно использовать толстую обложку школьных тетрадей или книг. Полученный прямоугольник сложите вдвое. Затем проделайте на нем две дырочки для лицевой и нижней частей заклепки. Зафиксируйте фурнитуру в «гнездах» и положите материал с ранее намеченным для заклепки местом между этим приспособлением.

4

Положите на две части клепки маленькие резиновые кусочки, вырезанные из прокладки для сантехники или изношенных старых сапог. Вам придется приложить достаточно усилий при работе с клешнями. Обхватите ими заклепку и зажмите до упора ручки — должен послышаться определенный щелчок. Также можно использовать и подручные средства, например, молоток или обычные плоскогубцы. Для этого случая кусочки резины вам обязательно понадобятся.

5

Обратитесь в ателье, если у вас не получилось поставить заклепку самостоятельно. Специальный работник для люверсов, кнопок и другой фурнитуры поставит вам вашу клепку. За его услуги придется заплатить некоторые средства.

chtokak.ru

Видеоинструкция: как настраивать и обслуживать ручной заклёпочник

Принцип работы, настройки и обслуживания ручного заклёпочника на примере модели PS 15 от компании POP (видео в конце статьи).

Заклёпочник POP PS 15 – лёгкий и удобный инструмент для тяговых заклёпок до 5 мм. Идеально подходит для работы в горизонтальной плоскости, то есть когда рабочая головка инструмента смотрит вниз. У модели прочный корпус из литого алюминия и резиновые рукоятки для комфортного захвата. В комплект входят четыре насадки и ключ для их установки. Применяется для установки заклёпок из алюминия, стали и нержавеющей стали.

Настройка заклёпочника

1. Подберите нужный тип и размер заклёпки.

2. С помощью ключа с шестигранным отверстием открутите установленную насадку и установите подходящую.

3. Разведите рукоятки заклёпочника.

4. Вставьте заклёпку в инструмент.

Процесс клёпки

1. Вставьте заклёпку в просверленное отверстие и плотно прижмите к материалу под прямым углом.

2. Сведите рукоятки заклёпочника.

3. Разведите рукоятки и удалите оторванную ножку заклёпки из инструмента.

Чтобы разобрать заклёпочник, надо выкрутить установочный винт

Обслуживание заклёпочника

1. Ключом выкрутите установочный винт с обратной стороны клепающей головки.

2. Выньте пружину, толкатель, губки.

3. Прочистите губки от грязи и стружки или при необходимости установите новые губки.

4. Соберите в обратном порядке.

Периодическая чистка и замена губок продлит работу заклёпочника в 2–3 раза.

zen.yandex.ru

Типы заклепок и заклепочных швов

Наиболее часто при монтажных работах применяются типы заклепок с полукруглой и потайной головкой. В связи с тем что заклепки с потайной головкой недостаточно прочно соединяют детали в месте клепки, их применение ограничено. Такой тип заклепок используются только в тех случаях, когда их головки по условиям эксплуатации конструкции не должны выступать над ее поверхностью. В зависимости от назначения и условий эксплуатации возможно употребление заклепок и с другими формами головок (рис. 5.15).

Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенка ни отверстия под нее.

Рассмотрим порядок определения длины стержня заклепок с потайной (см. рис. 5.14, а) и полукруглой (см. рис. 5.14, б) головками. В обоих случаях длина заклепки / определяется, исходя из толщины склепываемых деталей S и длины /0 части стержня заклепки, выступающей из отверстия над поверхностью соединяемых деталей. Длина выступающей части стержня зависит от диаметра заклепки и формы замыкающей головки. Для заклепок с полукруглой головкой 10= (1,2… 1,5)d, для заклепок с потайной головкой 10 = (0,8… ,2)d.

Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки:

Диаметр заклепки, мм 2,0 2,3 2,6 3,0 3,5 4,0 5,0 6,0 7,0 8,0

Диаметр сверла, мм:

точная сборка…. 2,1 2,4 2,7 3,1 3,6 4,1 5,2 6,2 7,2 8,2

грубая сборка…. 2,3 2,6 3,1 3,5 4,0 4,5 5,7 6,7 7,7 8,7

В случаях, если невозможно сформировать в соединении замыкающую головку, применяют взрывные заклепки (рис. 5.15, ё). Такая заклепка, заполненная взрывчатым веществом, устанавливается в отверстие соединяемых деталей и осаживается легкими ударами молотка в холодном состоянии. После этого ее нагревают со стороны закладной головки каким-либо нагревательным прибором (например, паяльником), в результате чего происходит взрыв вещества, помещенного в стержне заклепки и его конец расширяется, образуя замыкающую головку.

Для соединения тонких металлических листов и деталей из неметаллических материалов используются трубчатые заклепки (рис. 5.15, ж), замыкающая головка которых образуется развальцовкой.

Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и егоназначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные.

Прочный шов применяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции.

Плотный шов используется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением.

Прочноплотный шов служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

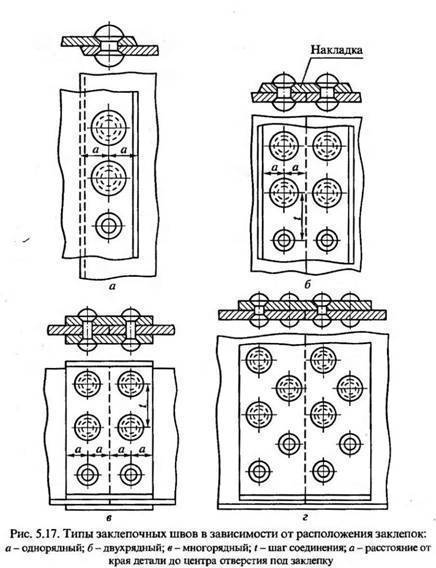

По взаимному положению деталей соединения различаются два типа швов: встык и внахлестку (рис. 5.16, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используется одна (рис. 5.16, б) или две (рис. 5.16, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от количества рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 5.17).

Расстояние между заклепками в соединении выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двухрядных швов это расстояние соответственно должно быть равно четырем диаметрам заклепки и полутора, как и в однорядном соединении. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра.