Принцип работы водогрейного агрегата

Применение работы водогрейного агрегата выражено в теплоснабжении зданий и сооружений. Теплоноситель нагревается в агрегате свыше 100 градусов; для того чтобы вода не переходила в пар и не закипала, в устройстве поддерживается высокое давление. Чем выше данная характеристика, тем меньше деструктивных процессов происходит в процессе эксплуатации (закипание, образования накипи).

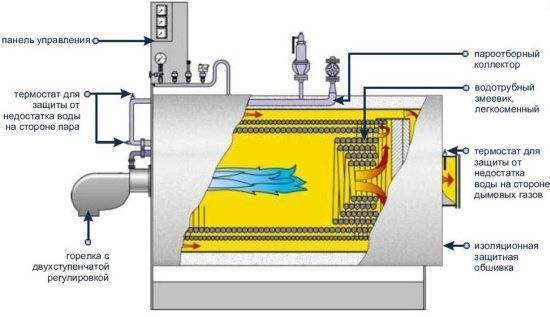

С помощью насоса вода попадает в змеевик, расположенный в зоне воздействия горючих газов, образовавшихся от сгорания топлива. Вода нагревается и движется в систему, замыкая контур, и попадает обратно в котел-утилизатор. Когда в устройстве два контура, то помимо отопления обеспечивается снабжение горячей водой. Иногда к водогрейному агрегату при помощи специальных отводов сверху прикрепляют паросборник для повышения КПД агрегата.

Расчёт котлов-утилизаторов производится, исходя из параметров: количество сжигаемого топлива и температура горючих газов на выходе. Описание данных показателей определяет производитель техники во время испытаний. Тепловой расчет котла-утилизатора помогает выбрать нужную конструкцию и форму агрегата, определить необходимую площадь поверхности, отдающей полезную энергию теплоносителю. Чем меньше разница температур между горючими газами и водой, тем эффективнее работают котлы-утилизаторы.

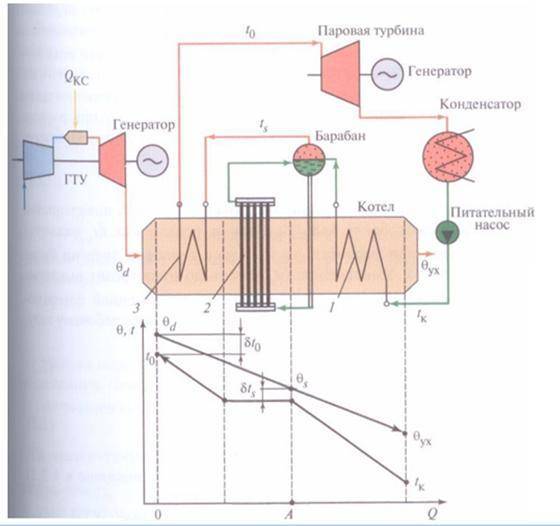

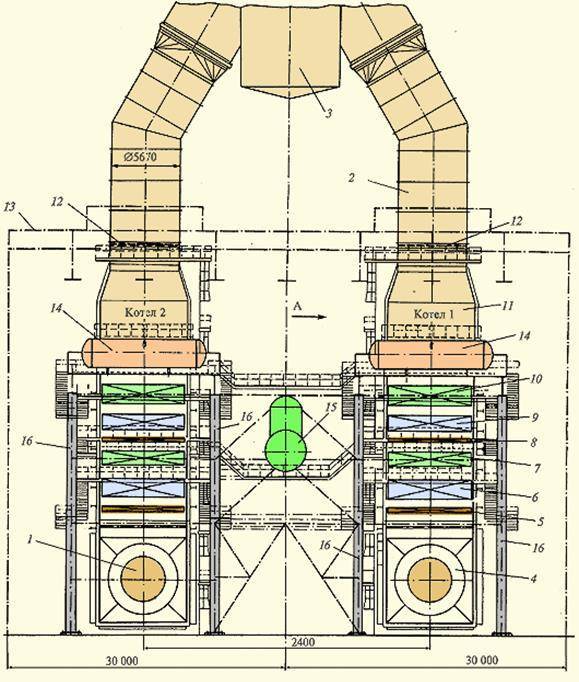

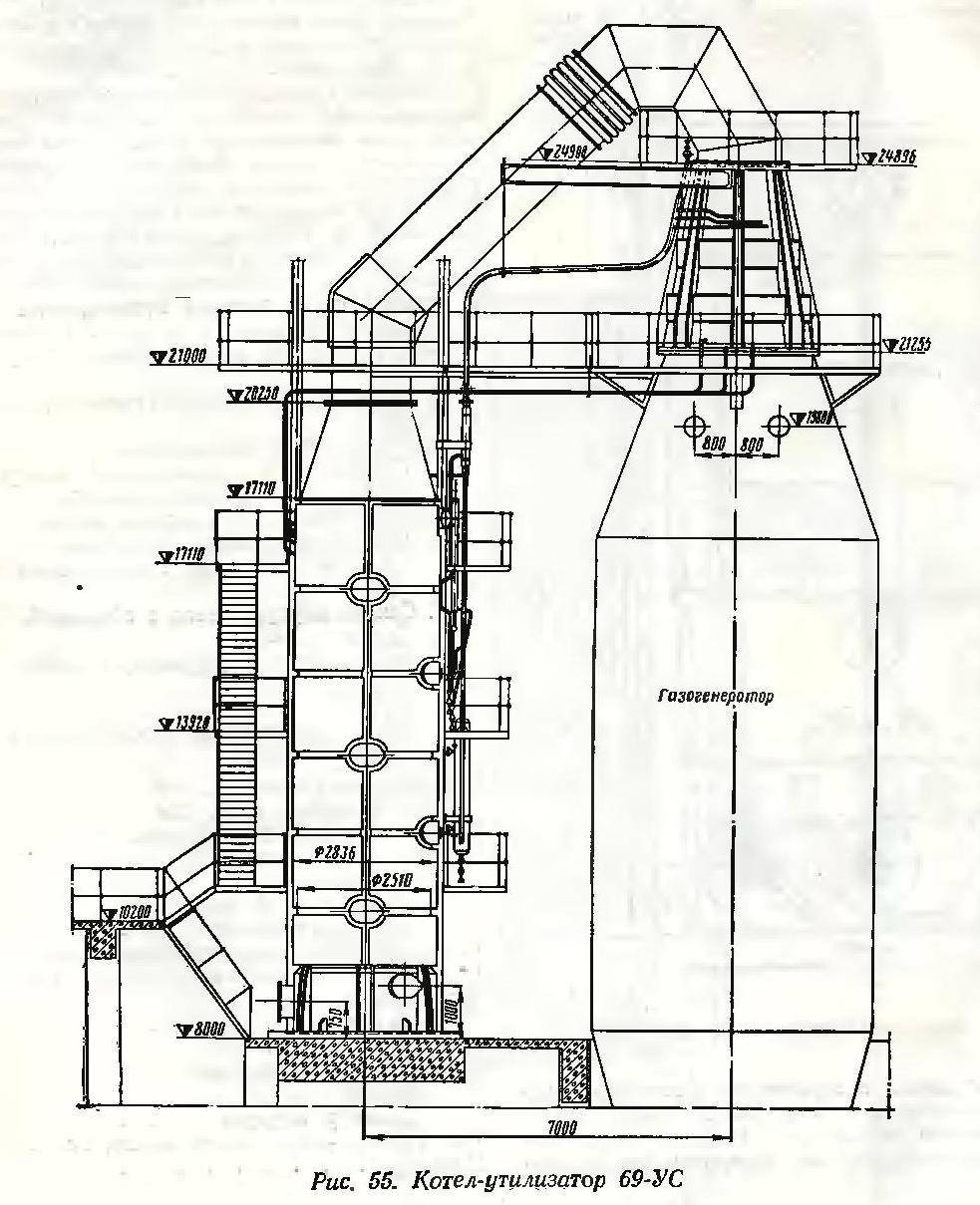

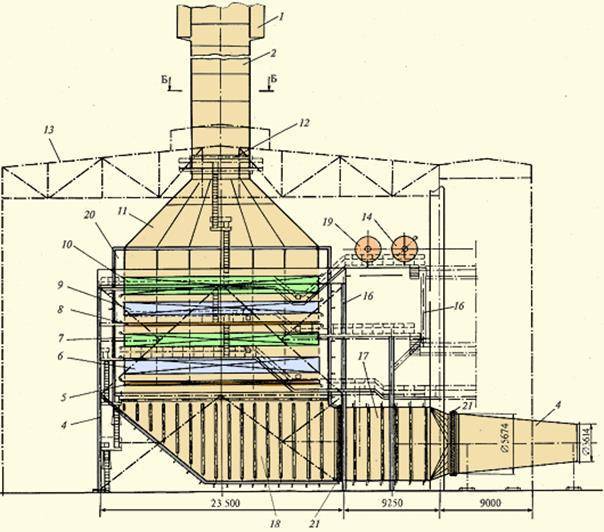

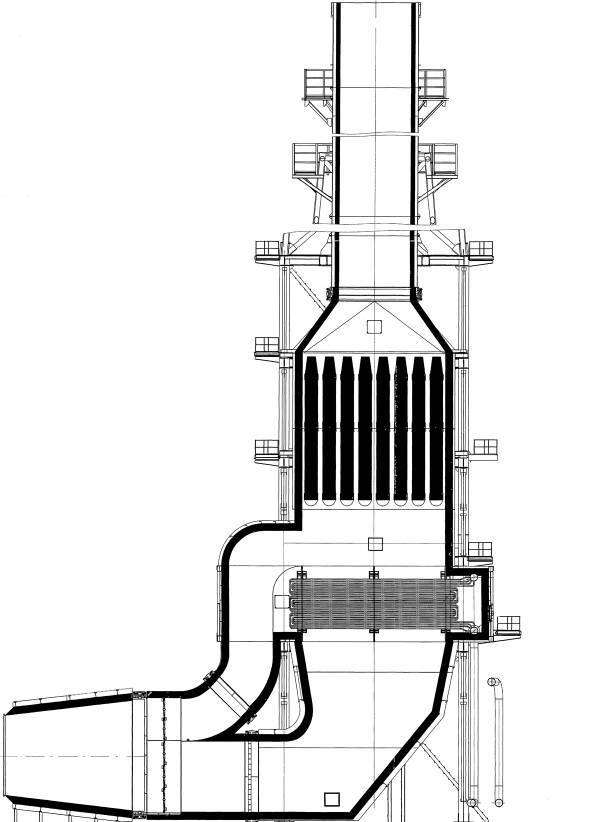

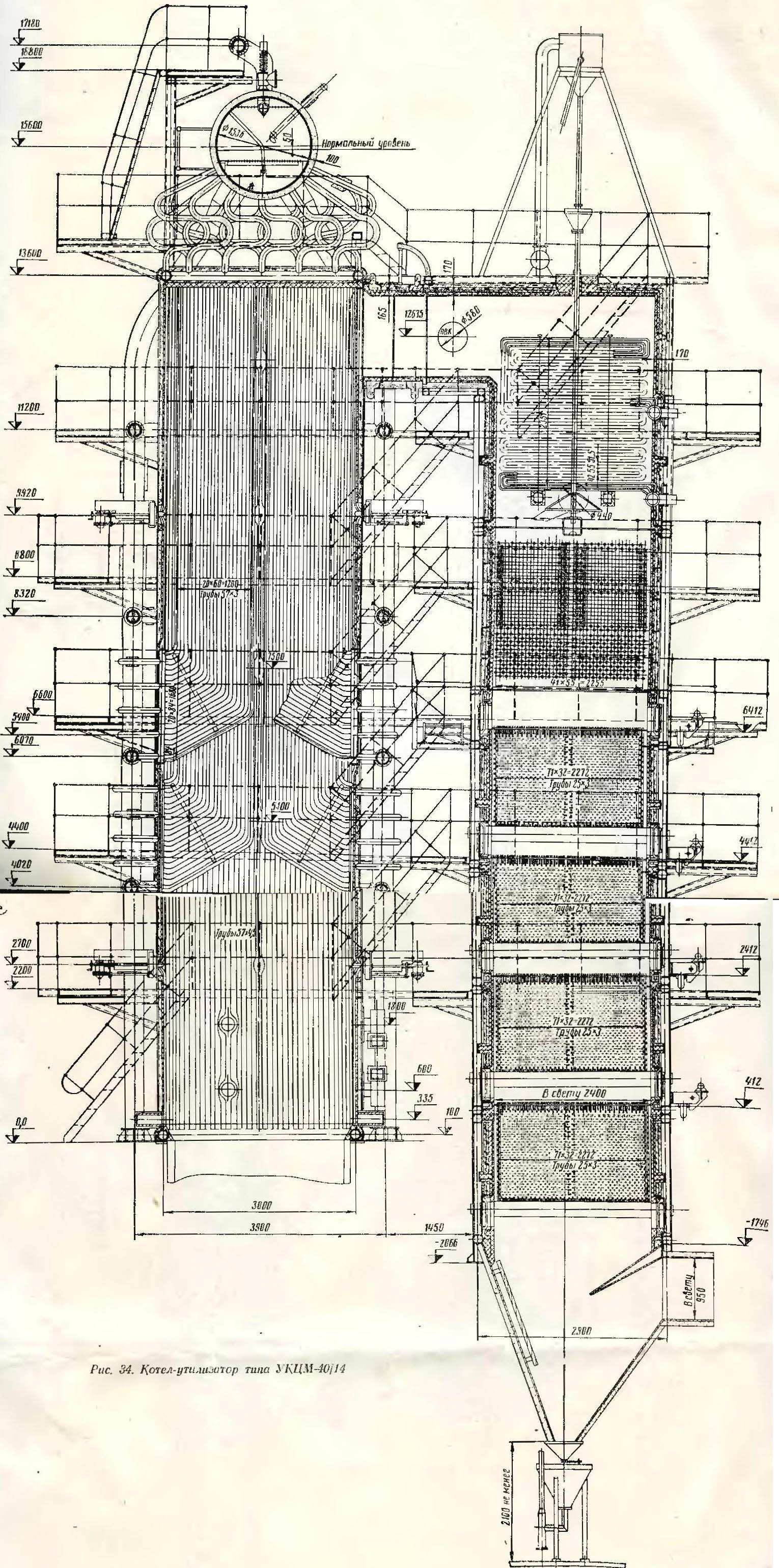

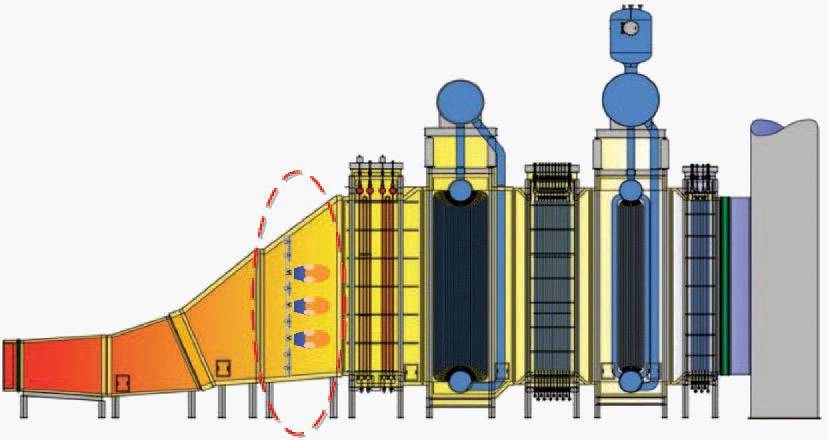

котел утилизатор расположенный над ГТУ

Котел-утилизатор предназначен для выработки пара за счет утилизации уходящих газов ГТУ.

Котел-утилизатор

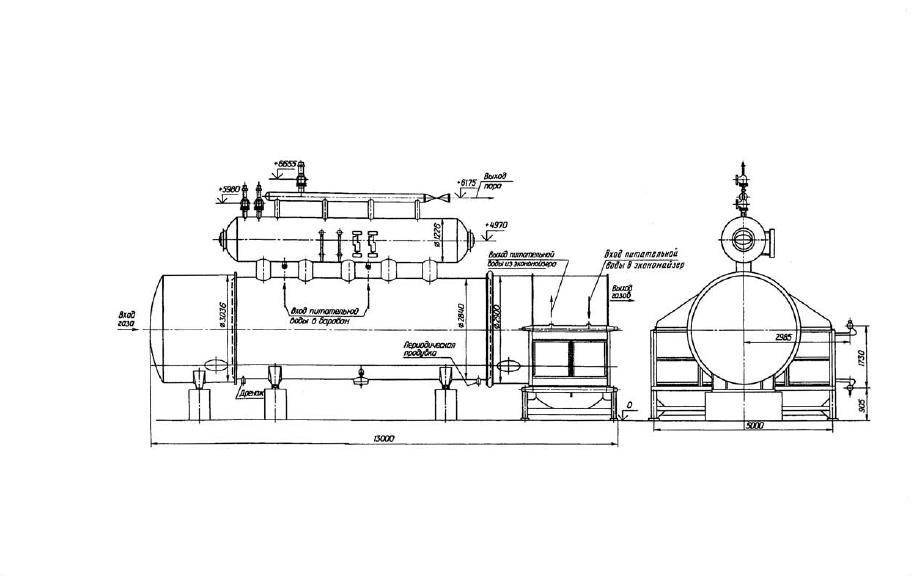

котел-утилизатор над ГТУ вид 1

Котел-утилизатор предназначен для выработки пара за счет утилизации уходящих газов ГТУ.

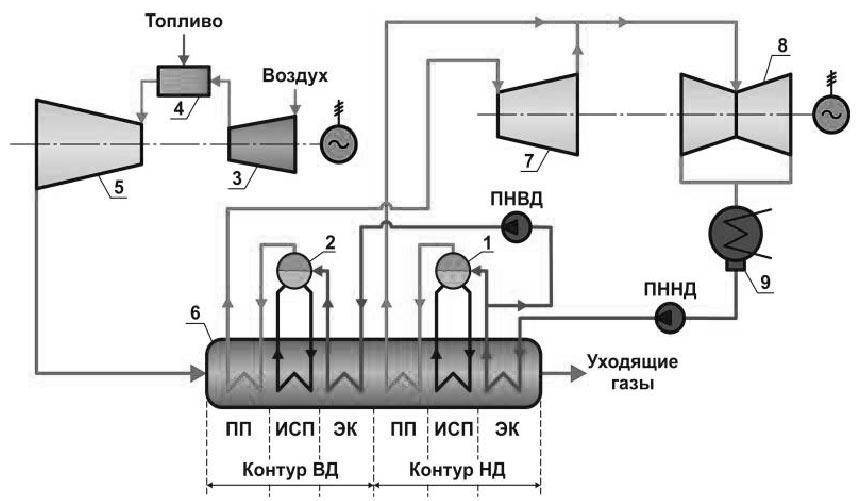

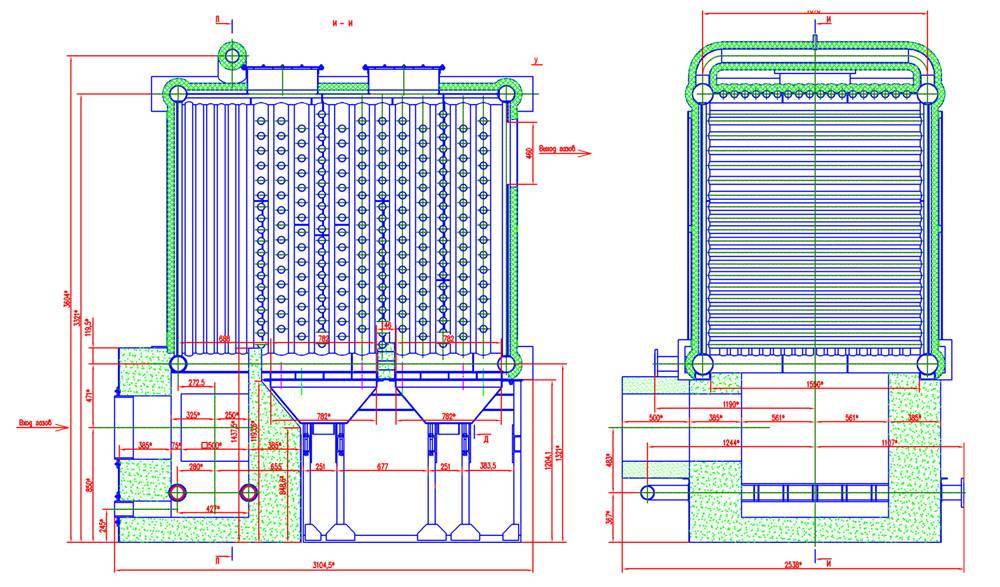

В общем газоходе котла последовательно по ходу газов должны быть расположены пароперегреватель, испаритель, экономайзер и сетевой подогреватель (ГПСВ). Котел с естественной циркуляцией, газоплотный, предназначен для работы под давлением.

Котел должен быть запроектирован для работы со следующими номинальными параметрами:

| — паропроизводительность | 40 т/ч; |

| — давление пара за котлом (абс.) | 3,9 МПа; |

| — температура перегретого пара | 440 °С; |

| — температура питательной воды- давление питательной воды | 104 °С;5,4…5,0 МПа; |

| — температура газов на входе (номинальная) | 104 °С; |

| — температура газов на входе(максимальная расчетная) | 600 °С; |

| — температура уходящих газов, не более | 100 °С; |

| — сопротивление газового тракта | 2200 Па. |

Газоводяной подогреватель сетевой воды:

— температура воды на входе 70 °С;

— температура воды на выходе 150 °С;

— давление воды на входе 1,6 МПа;

— теплопроизводительность 7,5 Гкал/ч (уточняет производитель КУ).

Основные расчетные характеристики котла-утилизатора должны определяться для стандартных условий работы газотурбинной установки:

— температура наружного воздуха – плюс 15 °С;

— давление воздуха на входе в ГТУ — 0,1013 МПа;

— влажность воздуха на входе в ГТУ – 60 %.

Режим работы котла утилизационный, без дополнительного сжигания природного газа в окислительной среде горячих газов после газотурбинного двигателя.

Паропроизводительность котла-утилизатора зависит от мощности работы ГТУ, при этом давление пара поддерживается постоянным.

Требования к режимам использования

Котел-утилизатор должен обеспечить работу при изменении расхода и температуры газов, поступающих в котел, обусловленных изменением температуры наружного воздуха от плюс 35 до минус 40 °С.

Для определения показателей котла-утилизатора при различных температурах наружного воздуха и нагрузках газовой турбины в состав технической документации должны войти необходимые расчетные таблицы и графики поправок.

Котел-утилизатор должен обеспечить автоматическое поддержание номинальных параметров пара во всем рабочем диапазоне нагрузок ГТУ (50–100 % номинальной мощности).

При этом отклонения параметров пара за котлом не должны превышать допустимых значений, t=420-445 °С, Р=3,4-3,9 МПа.

Котел-утилизатор должен быть приспособлен к пускам из любого температурного состояния с учетом режимов пуска и нагружения ГТУ.

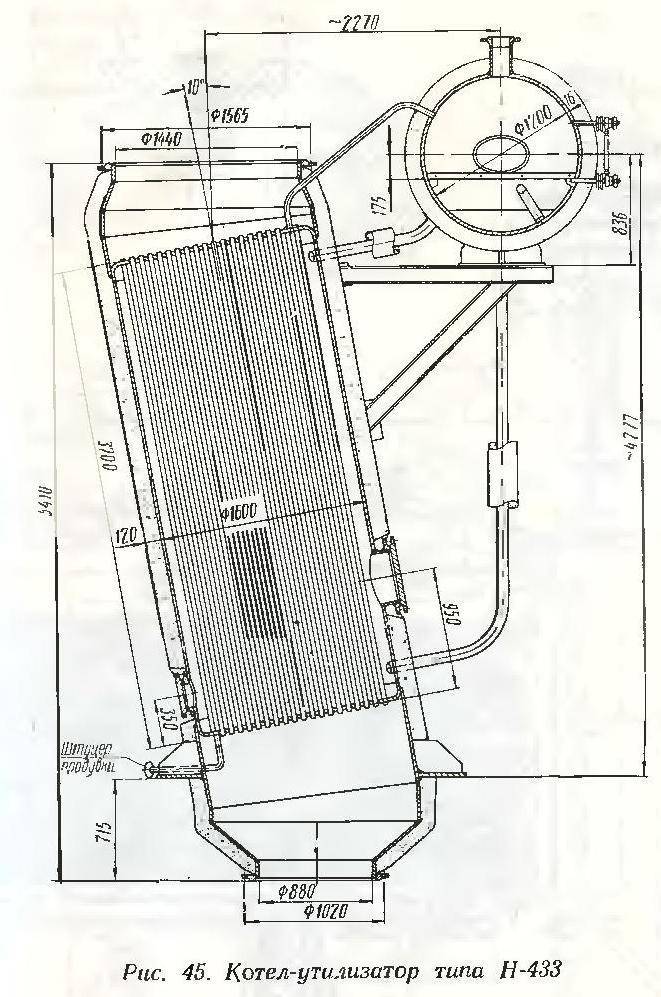

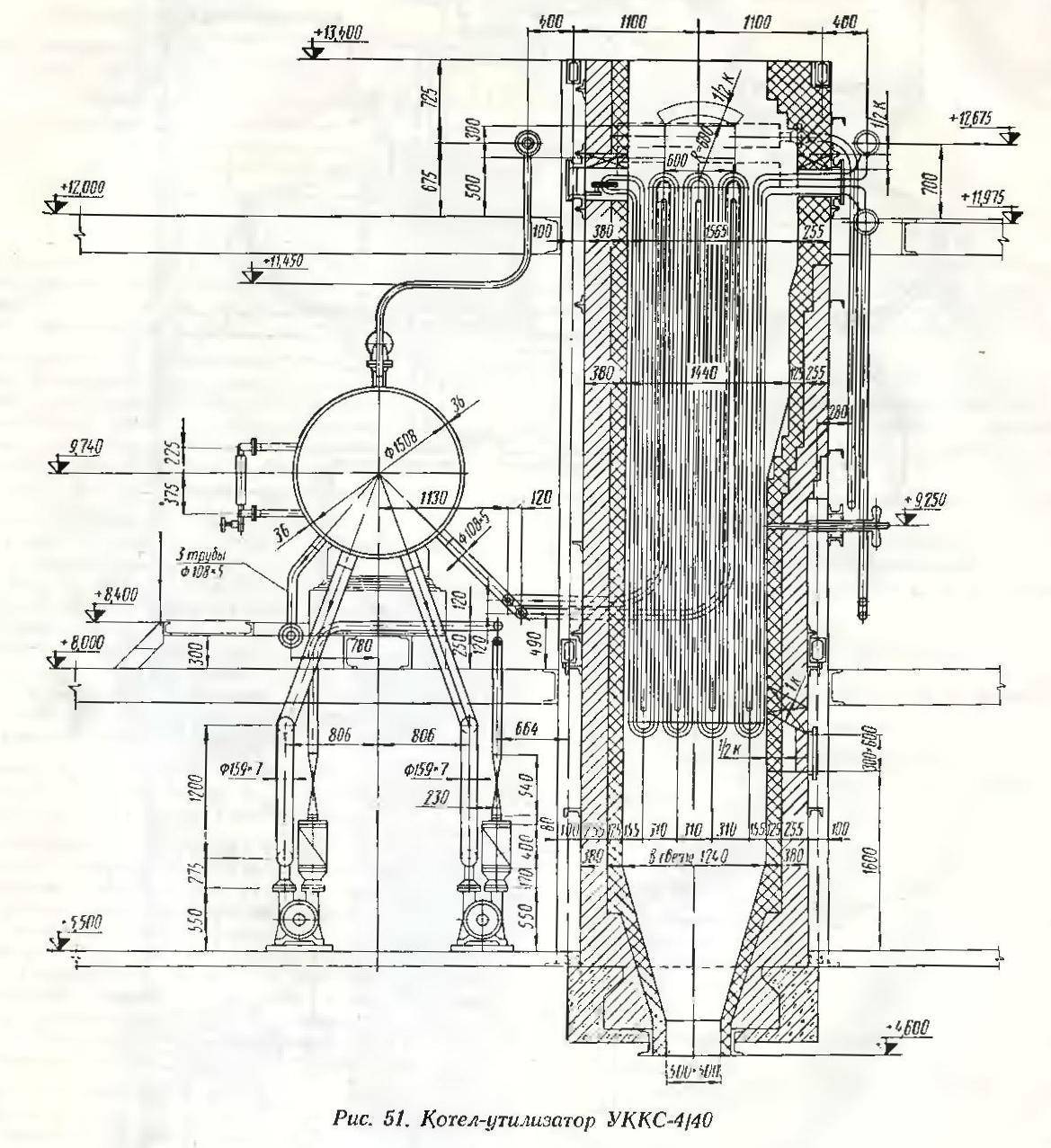

Паровой котел-утилизатор (КУ) – одноконтурный, вертикальный (по ходу газов), барабанного типа, с естественной циркуляцией, газоплотный, предназначен для работы под давлением.

Технические характеристики, параметры подбора утилизаторов

Как правило, сбросные системы для отработанных газов на промышленных предприятиях имеют массу индивидуальных отличий. Тогда как теплотехнические условия, создаваемые котлами хозяйственного или бытового назначения, гораздо более однообразны (типичны). Поэтому утилизационные системы для промышленных и больших коммунальных предприятий обычно требуют индивидуального проектирования, для малогабаритных типовых котельных или бытовых отопительных котлов (печей) – могут быть подобраны из серийных (типовых) моделей.

К основным техническим характеристикам утилизаторов (экономайзеров) относятся:

- теплообменная площадь, м2;

- тепловая мощность, Вт;

- производительность по воде или пару, м3/ч;

- рабочее давление в водяном контуре, Бар

- максимальная и рабочая температура газа на входе;

- температура газа на выходе;

- аэродинамическое сопротивление, Па;

- гидравлическое сопротивление водяного контура, Па;

- материал изготовления (жаропрочный, коррозионностойкий).

Для качественного подбора утилизатора тепла для своей системы отвода отработанных газов, следует знать (определить) такие ее параметры:

А) Свойства отработанных газов:

- физическая плотность;

- точка росы для компонентов газа;

- химический состав;

- загрязненность и склонность к отложениям.

Б) Условия в сбросной системе (дымоходе):

- температура газа на входе и выходе;

- количественный расход отработанных газов (объемный или массовый);

- тепловой поток;

- расчетное давление газа;

- допустимая потеря давления газа в теплообменнике.

В) Требуемые параметры для водяного контура:

- температура воды на входе;

- требуемая температура воды на выходе;

- требуемая производительность по горячей воде;

- рабочее давление;

- допускаемая потеря давления (гидравлическое сопротивление);

- расчетный срок службы.

Преимущества утилизаторов производства ОПЭКС Энергосистемы

Компания ОПЭКС Энергосистемы имеет многолетний опыт проектирования и производства теплообменной аппаратуры для самых разных температурных условий и агрессивных сред, различного масштаба и назначения. Мы имеем непререкаемый авторитет на рынке как поставщик теплообменного оборудования неизменно высокого качества.

Утилизаторы и экономайзеры ОПЭКС:

- выполняются только по отработанным теплотехническим схемам, которые доказали на практике свою эффективность;

- проектируются опытными инженерами-теплотехниками, которые в тонкостях знают и учитывают физико-химические процессы, происходящие в разных системах сброса отработанных газов;

- очень точно рассчитаны и спроектированы под условия конкретной системы сброса отработанных газов, согласно требований заказчика;

- изготовляются из качественных, жаропрочных и коррозионностойких материалов, с прочными и герметичными соединениями, которые гарантируют отсутствие прогара теплообменника на любых рабочих режимах, на протяжении всего нормативного срока службы.

При проектировании и производстве теплообменников-утилизаторов учитывается возможность их эксплуатации при высоких температурах отходящих дымовых газов, в некоторых случаях достигающих значений более 280 ° C, также охлаждение дымовых газов может быть настолько глубоким (до 50° C), что температура охлажденного газа на выходе будет ниже точки росы водяного пара, входящего в состав отработанных дымовых газов. Это может быть причиной повышенной кислотности конденсата в результате реакции водяного конденсата H2O с газами NOx и SOx. Для таких случаев конденсационные утилизаторы тепла или экономайзеры изготавливаются из коррозионностойких нержавеющих сталей.

Эффективность внедрения утилизаторов настолько высока, что срок окупаемости всего комплекса работ по расчету, изготовлению, монтажу и пуско-наладке находится в рамках 6-10 месяцев в зависимости от объема и температуры уходящих газов. Выработка дополнительного тепла и связанная с этим экономия топлива обеспечивает значительный рост экономичности и эффективности производства в целом.

Принцип работы

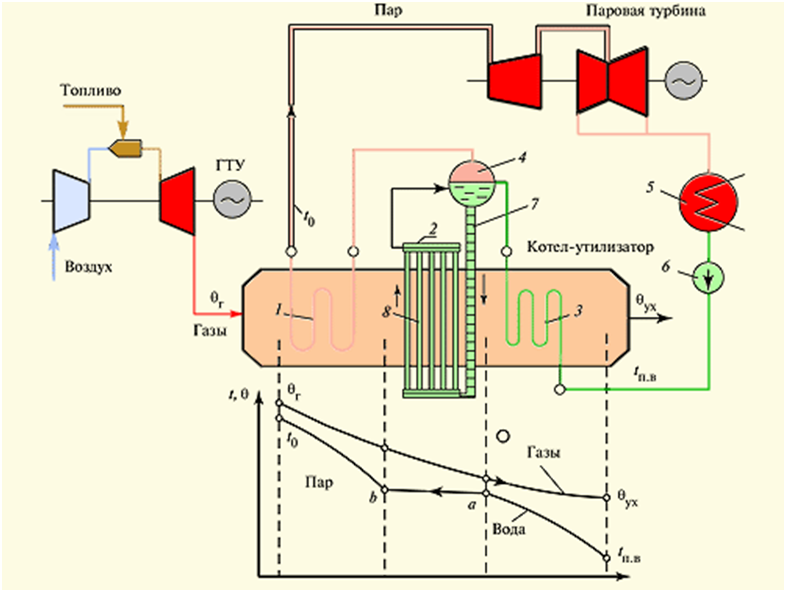

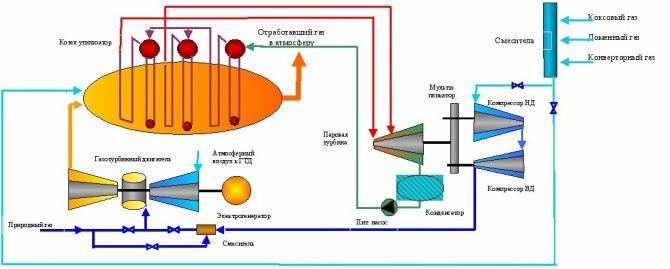

Принцип работы КУ зависит от схемы выработки вторичных энергоресурсов и движения газов – в трубном или межтрубном пространстве.

Газотрубные утилизаторы, вторичный энергоноситель движется в газовом пространстве, вертикальном или горизонтальном. Такие установки обычно устанавливаются в схеме работы мартеновских или других печей, они обладают малыми показателями энергоэффективности.

Принцип работы котлов утилизаторов:

- Горячие газы с Т = 1200 С из печи движутся во по-газовоздушному тракту на вход газохода КУ, на входе, которого на стенах расположены W- нагревающие поверхности ленточных экранов и конвективный пароперегреватель.

- Вода, получая тепло от уходящих газов нагревается и движется в виде пароводяной смеси, с помощью естественной циркуляцией, образуя пар Р до 4.5 МПа и Т 440 С.

Общая мощность таких КУ составляет до 10 МВт. Для получения стабильной нагрузки, в котлах устанавливается предтопок, работающий с газовой форсункой. В водотрубных КУ — вторичные энергоресурсы движутся в межтрубном пространстве, а нагреваемая вода в трубах. Принцип работы котла утилизатора основан на многократной принудительной циркуляции теплоносителя в водяном контуре.

Испарительный элемент выполнен ввиде параллельных секций, что уменьшает сопротивление среды, и дает возможность использовать маломощные насосы для циркуляции воды. Схема такого КУ выполняется горизонтальной или вертикальной и определяется фактической схемой расположения оборудования.

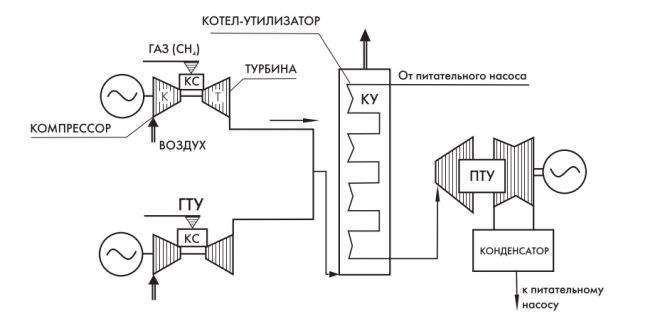

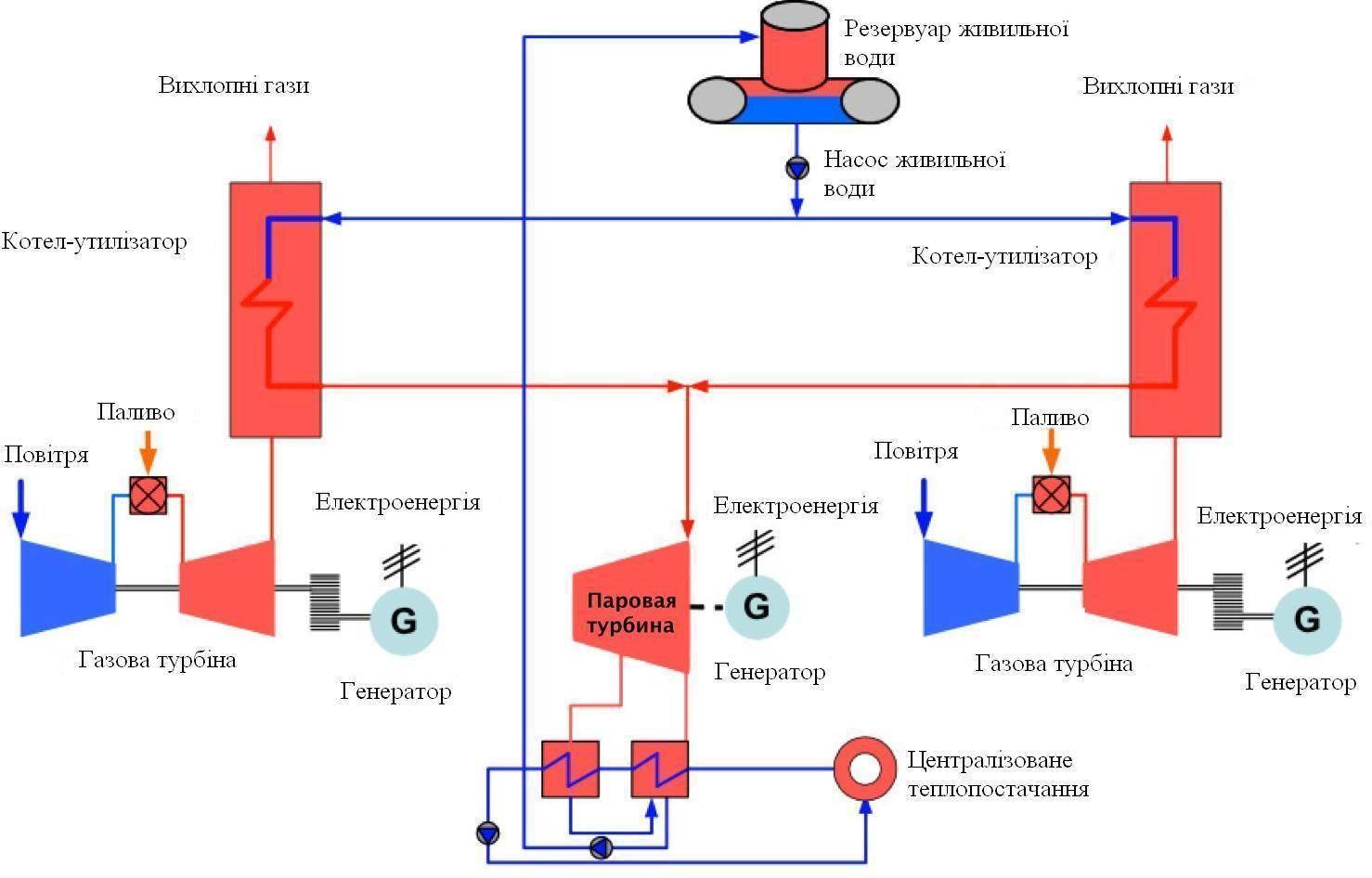

В когенерационных установках в виде вторичных энергоресурсов используют тепло газов от турбин. Полученный пар применяется для нагревания воды в бойлерной системе отопления или на технические нужды промышленных объектов. Обычно это одноконтурные котлы с принудительной циркуляцией.

Пиролизные КУ обрабатывают отходы жилищно-коммунальной сферы и промышленности, для чего оснащены озонатором, развивающим высокотемпературный режим, что позволяет сжигать любые полимерные или бытовые отходы.

Коллекторы

Необходимое количество коллекторов и их расположение будут обеспечивать максимальное удобство их использования и обслуживания.

Конструкция раздающих и сборных коллекторов обеспечит равномерное распределение водяного и парового потока во всех трубных пучках. Они обеспечат свободное расширение трубных пучков. Компоновка трубных коллекторов позволит производить замену трубок и чистку внутренних поверхностей. При повреждении трубки в составе одного модуля, может понадобиться вырезать несколько труб для ее ремонта.

Патрубки, связывающие трубные пучки с коллекторами будут расположены вне корпуса котла. Проектная температура коллекторов будет определяться согласно стандартам EN.

Торцы трубок, коллекторов и других открытых частей, работающих под давлением, будут очищены от нагара и других соединений, а также будут уплотнены во избежание попадания инородных тел во время транспортировки, хранения перед монтажом. Эти части не будут уплотняться во время очистки, для того чтобы обеспечить осмотр и полное удаление чистящих средств.

Все патрубки и штуцера будут приварены к коллекторам в производственных цехах.

Где это возможно, коллекторы будут той же длины что и бесшовные трубки, а также будут иметь оснащение, предназначенное для дренирования.

Конструкция выходных коллекторов позволит воспринимать изгибающие моменты и моменты тяги от прикрепленных трубопроводов.

Испытательные патрубки под давлением, колодцы термометров, устройства фиксирующие температуру, а также испытательные образцы, необходимые для полных испытаний котла будут предоставлены наряду с постоянной измерительной аппаратурой.

Особенности оборудования

Котел утилизатор работает без собственной топочной камеры. Такой агрегат использует тепло, получаемое в ходе других технологических процессов.

Одна из характерных черт функционирования промышленных утилизационных систем состоит в том, что в выходящих газах могут находиться множество небольших частиц. Они бывают в жидком, твердом или газообразном виде. Возникают частицы вследствие работы производственных установок и представляют собой осколки металла, шихты, шлака или окалины. Жидкие частицы — результат выплавки металлов. В целом, образование этих микроотходов связано с повышенными температурами, применяемыми при металлообработке.

На эффективность утилизации выходящих газов оказывает влияние тепловая мощность отопительного агрегата, режим подачи в него отходов и их температура. Объем и температура выходящих газов зависит от количества сжигаемого топлива и характера промышленного процесса. Значительный объем шихтовых газов выдается в цветной и черной металлургии — при продувании конвертеров кислородом.

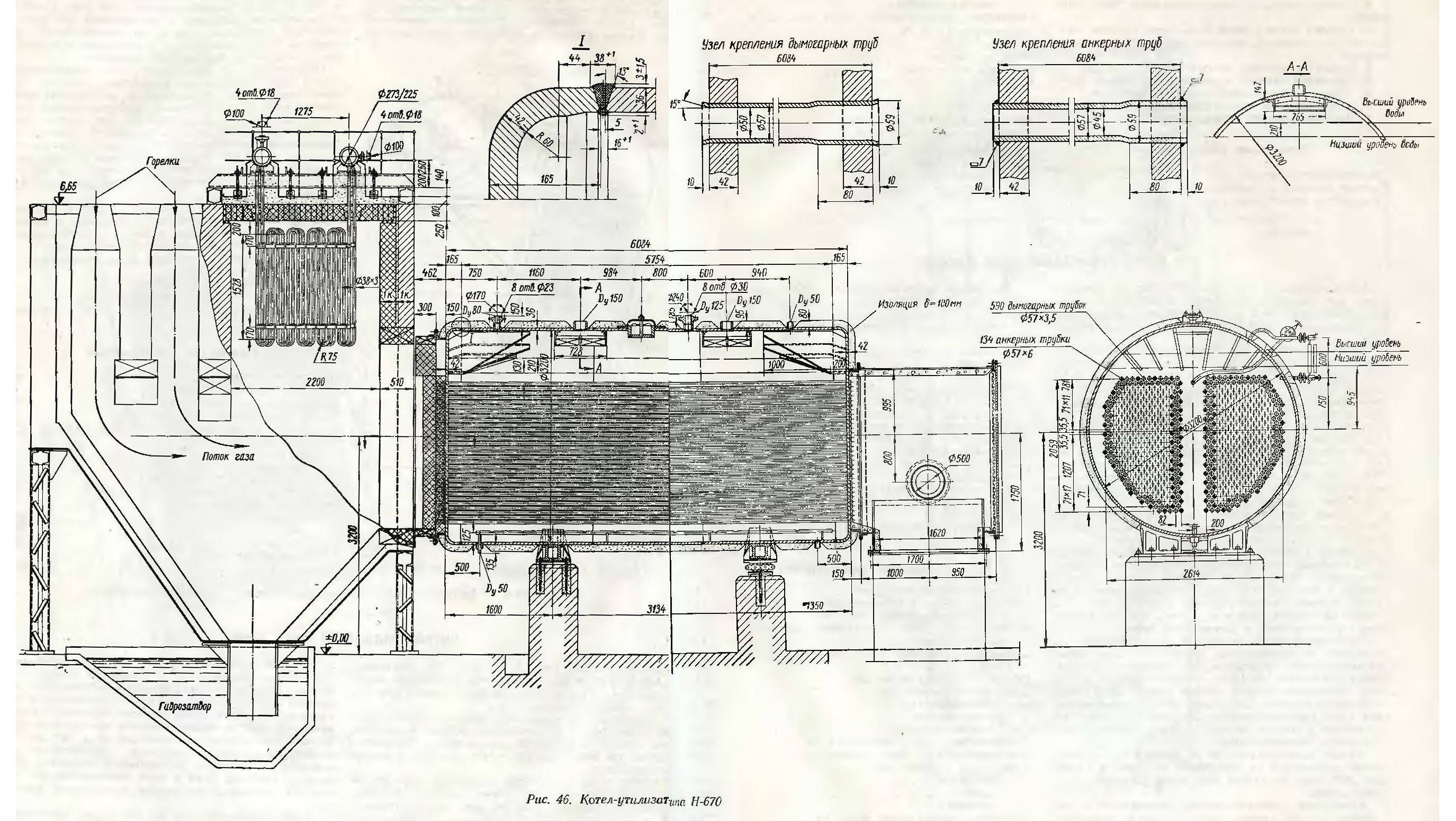

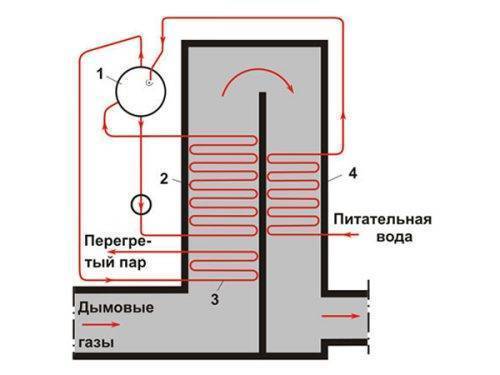

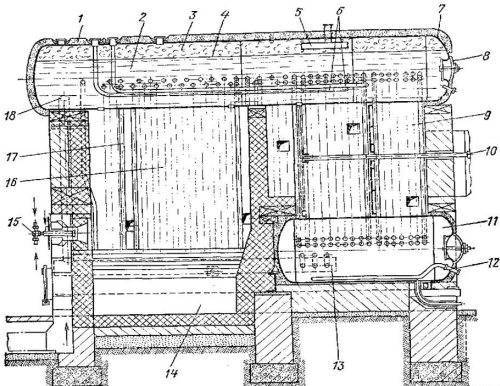

Схема котла-утилизатора с принудительной циркуляцией: 1 — барабан; 2 — испарительная часть; 3 — пароперегреватель; 4 — водяной экономайзер.

Как сказано выше, на функционирование утилизатора большое влияние оказывает режим подачи в него газов. Промышленное оборудование (особенно это относится к конвертерам) часто работает циклично, что отрицательно сказывается на продуктивности котельного агрегата.

Котел утилизатор можно классифицировать по следующим параметрам:

- По температуре газа, подающегося в агрегат. По этому параметру оборудование подразделяется на: низкотемпературное (менее 900 градусов) и высокотемпературное (свыше 1000 градусов). В условиях низких температур передача тепловой энергии осуществляется благодаря конвекции, а при высоких показателях — в процессе излучения. При температурах, превышающих 1100 градусов, жидкие продукты сгорания меняют свое агрегатное состояние.

- По паровым характеристикам котел утилизатор может относиться к 3 классам: оборудования с низким давлением (1,5 МПа и 300 градусов), с повышенным давлением (4,5 МПа и 450 градусов), и с высоким (от 10 до 14 МПа и 550 градусов).

- По принципу передвижения жидкости, пара и продуктов сгорания утилизационные котлы разделяются на два типа: газотрубные и водотрубные.

- По способу передвижения жидкости в испарительном контуре утилизирующее оборудование дифференцируется на котлы с естественной и принудительной циркуляцией.

- По комплектации и нагревательным поверхностям оборудование подразделяется на такие типы: башенный, горизонтальный и туннельный. В низкотемпературных устройствах применяется змеевиковая конвективная нагревательная поверхность. В высокотемпературных модификациях — конвективно-радиационная поверхность.

Принцип действия барабанного котла

Уяснить принцип работы барабанного котла, позволит детальное рассмотрение всех процессов, проходящих в ходе генерирования низкотемпературного пара. Основным питающим компонентом служит вода, поступающая в экономайзер, а если устройство конкретной модификации не предусматривает его наличия, то в питательный трубопровод. Оттуда жидкость перемещается в барабан, в котором происходит её смешивание с заполняющей его водой. Верхний сегмент объёма наполняется паром, а нижняя часть используется с целью аккумуляции воды. Разделяющая их поверхность получила название зеркала испарения.

Рис. 3 Принцип действия барабанного котла

Именно подобное устройство позволяет добиться быстрого опускания смеси котловой и барабанной жидкости по необогреваемым трубам в распределительный коллектор, а затем и в топочные экраны, выполняющие функцию испарительной поверхности.

Подобный принцип работы выражается в следующем:

- вода, движущаяся вверх по трубам, перенимает тепло, передаваемое продуктами сгорания, например, топочным газом;

- нагреваясь до необходимого уровня жидкость частично испаряется;

- находящаяся в обогреваемых трубах смесь воды и пара, снова направляется в барабан;

- происходит разделение смеси на исходные компоненты.

Устройство барабана, предполагает разделение внутреннего объёма, посредством зеркала испарения. Находящийся в паровом объёме носитель перенаправляется к пароперегревателю, по трубам, находящимся в верхнем сегменте барабана. Оставшийся в водяном объёме носитель, смешивается с питательной водой, которая перенаправляется из экономайзера, после чего снова циркулирует в опускные трубы.

Универсальное устройство барабана котла, обеспечивает эффективный принцип работы. Определяющее значение имеет уровень жидкости в барабане, колеблющийся между верхним и нижним положением. Нижний уровень формируется за счёт непрерывного поступления жидкости, доставляемой в опускные трубы. Верхний уровень поддерживается благодаря препятствованию проникновения воды во внутреннее пространство пароперегревателя. Работа по подобной схеме, обеспечивает функционирование барабанного котла в течение определённого времени без дополнительных поступлений питающего носителя.

Вода, поступающая парообразующие трубы в течение одного прохода не испаряется полностью. Удаётся добиться преобразования 25% жидкости в пар.

Благодаря работе по указанной схеме, удаётся добиться следующих преимуществ:

- охлаждение подъёмных металлических труб;

- исключение накопления солей;

- непрерывное устранение некоторого объёма котловой жидкости;

- возможность использования питающей воды, содержащей большое количество солей.

Назначение и область применения:

Котел-утилизатор (КУ) – паровой или водогрейный котел, не имеющий собственного топочного устройства для сжигания топлива и использующий теплоту отходящих газов технологических промышленных агрегатов различного назначения. Теплота, генерируемая котлом-утилизатором в виде водяного пара, нагретой воды или нагретого воздушного потока, используется в других технологических процессах либо в когенерационных установках для производства электроэнергии. Исключение составляют случаи работы котлов-утилизаторов на отходящих газах, содержащих, кроме физической, так же химическую теплоту в виде горючих составляющих, которые целесообразно дожечь. Такое оборудование активно применяется на предприятиях по переработке нефти, где в ходе производственных процессов образуется угарный газ. Этот газ, сжигаемый в топке котла, участвует в производственном процессе — приводит в действие турбины. При этом выбросы в атмосферу становятся минимальными.

Области применения котлов-утилизаторов классифицируются по следующим признакам:

- отраслям промышленности, в которых используются вторичные энергоресурсы: котлы для ТЭС, черной и цветной металлургии, химической промышленности; сернокислотного и азотного производств, целлюлознобумажной, строительной, нефтеперерабатывающей и нефтехимической промышленности;

- технологическим агрегатам, за которыми или в которых устанавливаются теплоиспользующие котлы: за газовыми турбинами, мартеновскими печами, конвертерами, обжиговыми с кипящим слоем, фьюминговыми, нагревательными, шлаковозгоночными, прокалочными, шахтными, отражательными печами, за печами кислородновзвешенной плавки, сухого тушения кокса и др.;

Паровые котлы-утилизаторы на ТЭС предназначены для повышения КПД цикла газотурбинной энергоустановки путем утилизации выхлопных газов с получением перегретого пара и с возможностью дальнейшего его использования. Полученный перегретый пар используется для выработки электроэнергии, для технологических нужд, а также для улучшения экологических параметров энергоустановки за счет снижения температуры выхлопных газов и уровня шума.

Водогрейные котлы-утилизаторы находят применение в разных отраслях промышленности, в частности, они устанавливаются на металлургических производствах, в нефтехимии и так далее. Данное котельное оборудование может входить в состав когенерационных установок, использование которых наиболее эффективно с точки зрения окупаемости на предприятиях с большими потребностями в горячей воде и паре.

Трубопроводы

Система трубопроводов спроектирована так, чтобы обеспечить бесперебойную и надежную работу, с учетом максимально допустимых нагрузок и моментов, которые могут быть приложены к точкам соединения компонентов станции.

Предпочтение отдается системам сварной конструкции. В местах, где необходимы фланцы для соединения частей оборудования, они будут иметь соответствующий вид соединительной поверхности.

Выбор внутренних диаметров трубопроводов будет произведен на усредненные параметры и допустимые скорости.

Верхние участки трубопроводов будут снабжены вентиляционными системами, а нижние – дренажными. Трубопроводы будут оснащены электроприводной арматурой, системой клапанов и конденсатосборниками с целью проведения полной вентиляции или дренирования.

Дренажные воронки будут достаточно большого диаметра, чтобы обеспечить плотную посадку крышек. Дренажные линии будут вставлены в воронки до такой степени, чтобы обеспечить проверку работы дренажной системы.

Скопление конденсата в системе трубопроводов исключено за счет установки специальных дренажных устройств. Система сбора конденсата в корпусе с ручным управлением клапанов будет установлена в местах, где ожидается достижение точек росы.

Система трубопроводов будет снабжена опорами труб, их направляющими, а также креплениями. Трубопроводы будут располагаться на достаточном расстоянии от стен корпуса, пола и других труб, чтобы допустить использование тепловой изоляции, а также обеспечения доступа персонала при проведении технического обслуживания и испытаний сварных соединений.

Котлов-утилизатор

Отличительной особенностью котлов-утилизаторов, как оборудования для генерации пара, является необходимость обеспечения пропуска большого количества греющих дымовых газов на единицу вырабатываемого водяного пара ( ЕУД. Это отношение является прямой функцией начальной па входе в аппарат температуры дымовых газов и их расходом.

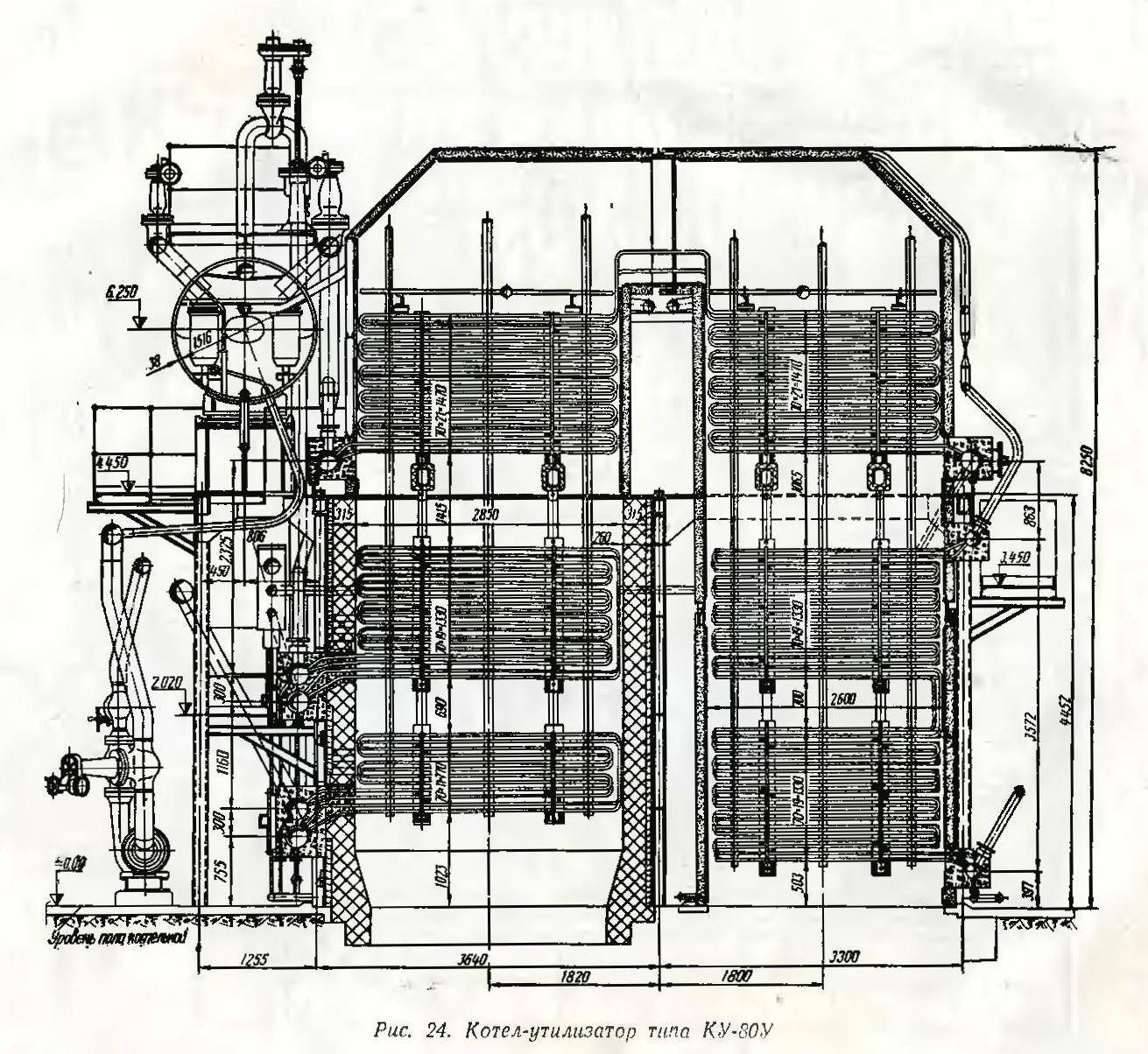

В большинстве котлов-утилизаторов тепловоспринимающие поверхности располагаются по ходу продуктов сгорания следующим образом: пароперегреватель, испаритель и водонагреватель. В данных котлах тепло в основном передается конвекцией.

При наладке котлов-утилизаторов следует проверять равномерность и устойчивость циркуляции, регулируя гидравлическое сопротивление змеевиков установкой шайб, как это делается на обычных паровых котлах.

При разработке котлов-утилизаторов принимался минимальный температурный напор А / мин 30 С, а недогрев воды до точки кипения в водяном экономайзере составлял 40 С.

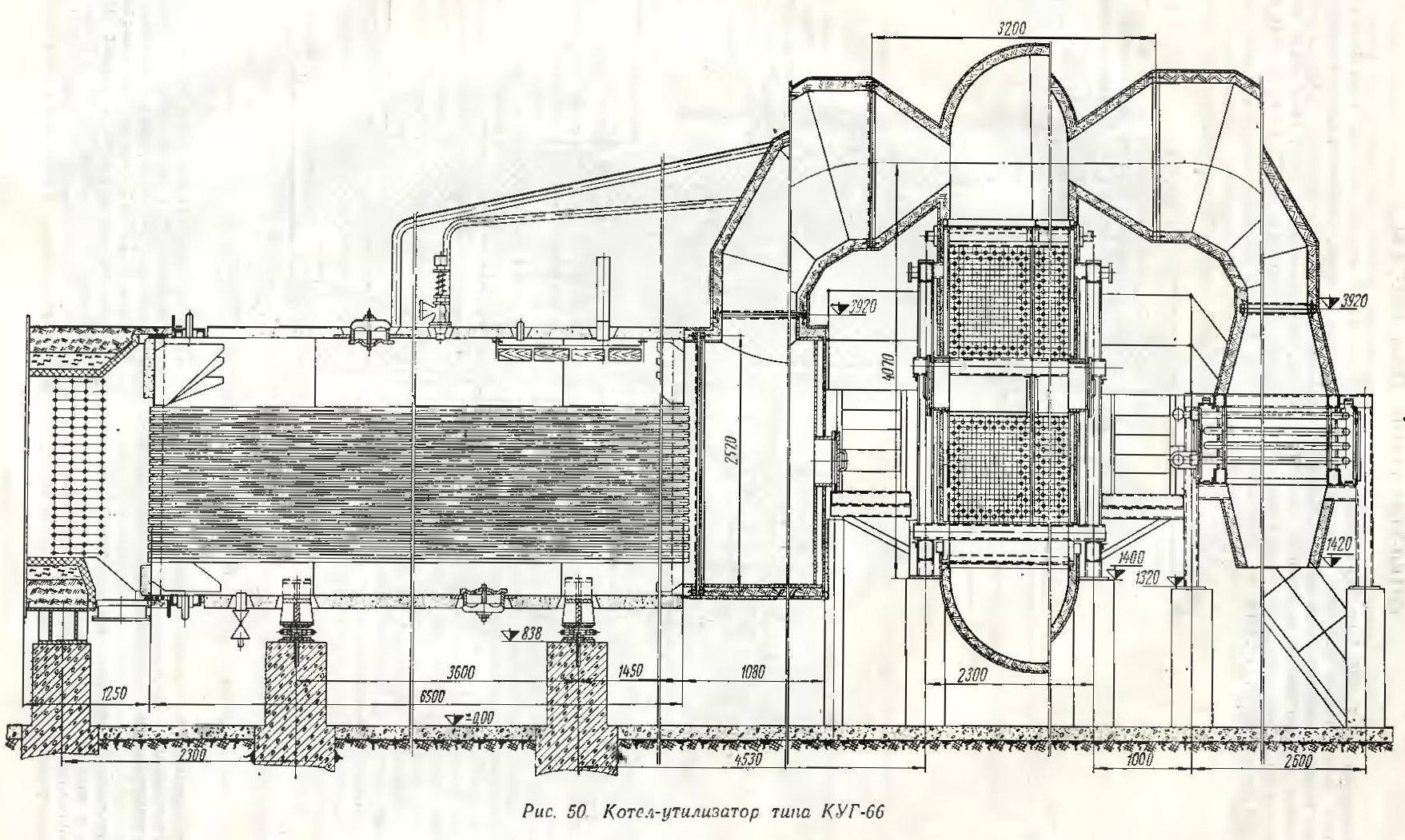

| Компоновка котла. |

Трубная система котлов-утилизаторов имеет различные конфигурацию и расположение труб по типу стационарных или судовых котлов. Как и в котлах сбросных ПГУ, в котлах-утилизаторах с топкой для сжигания дополнительного топлива воздушный подогреватель может заменяться газоводяным.

Отдельные виды котлов-утилизаторов, рассмотренных в книге, постепенно заменяются котлами более современной конструкции или подвергаются модернизадии. Однако принципы организации ремонтов и рекомендации по повышению уровня эксплуатации, изложенные в книге, достаточно универсальны и применимы для котлов-утилизаторов различных типов.

Условия эксплуатации котлов-утилизаторов в различных производствах весьма разнообразны. Рассмотрим некоторые из них. Малые скорости обжиговых газов в котлах типа ВТКУ ( до 3 м / с) исключают эрозионный износ и самоочистку поверхностей нагрева котла, что приводит к их интенсивному заносу и повышению температуры за котлом и перед электрофильтрами сухой газоочистки. Обслуживающий персонал часто допускает продолжительную работу котлов-утилизаторов с превышением температуры газов на выходе на 100 — 150 С относительно регламентированной, что способствует увеличению отложений на поверхностях нагрева.

Узким местом котлов-утилизаторов являются пароперегре-вательные элементы, работающие в условиях псевдоожиженно-го слоя колчедана. Вследствие эрозионного износа труб змеевиков срок службы элементов из стали 12Х1МФ составляет всего 6 — 8 месяцев. Пароперегревательные блоки из стали 1Х11В2МФ работают в течение двух лет, однако и в этом случае трубы змеевиков подвергаются эрозионному износу. Срок службы испарительных элементов кипящего слоя составляет 3 — 3 5 года, при этом новые типы ширмовых водотрубных котлов-утилизаторов ВТКУ через 25 — 30 сут требуют остановки для чистки ширм, поскольку отсутствует их самообдувка.

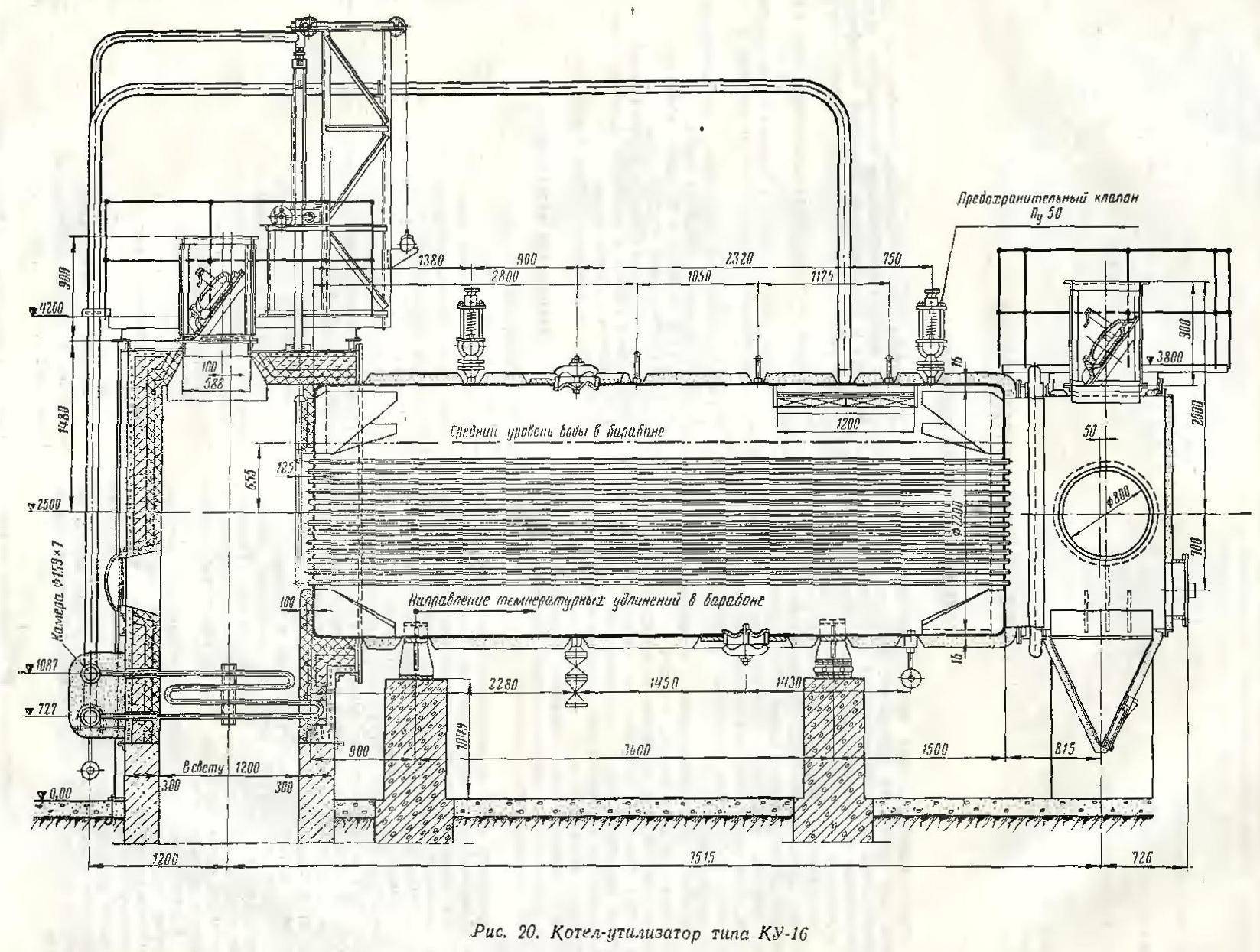

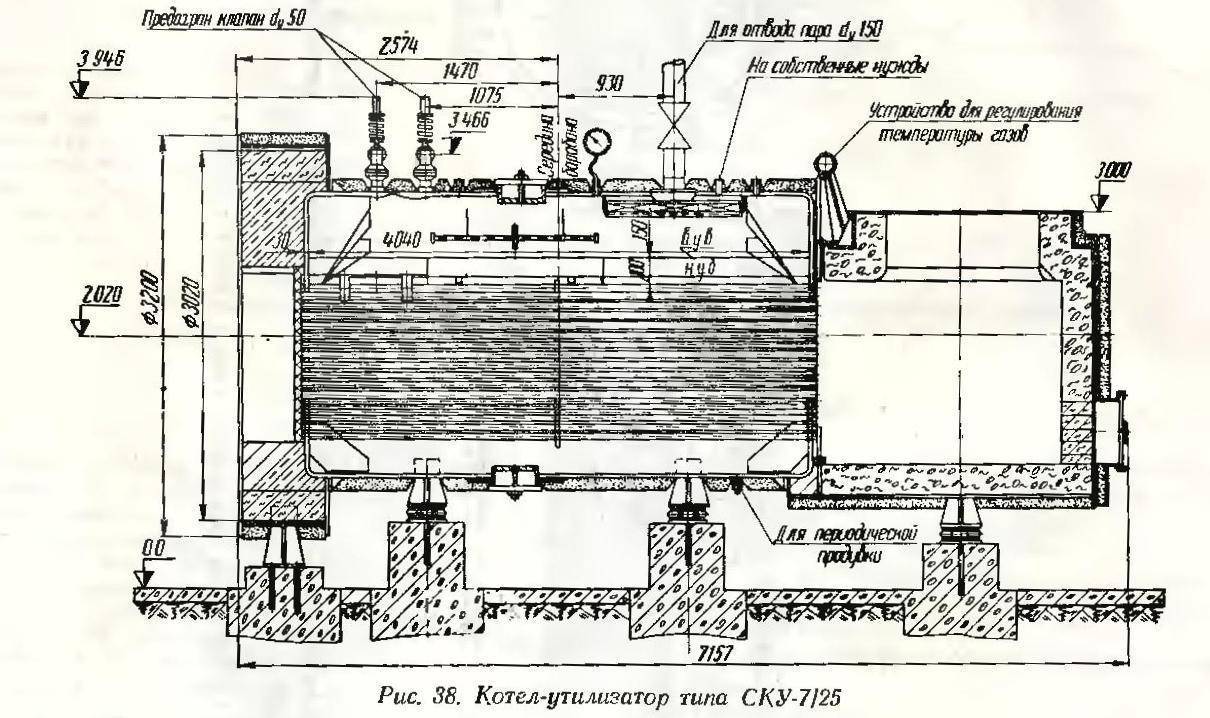

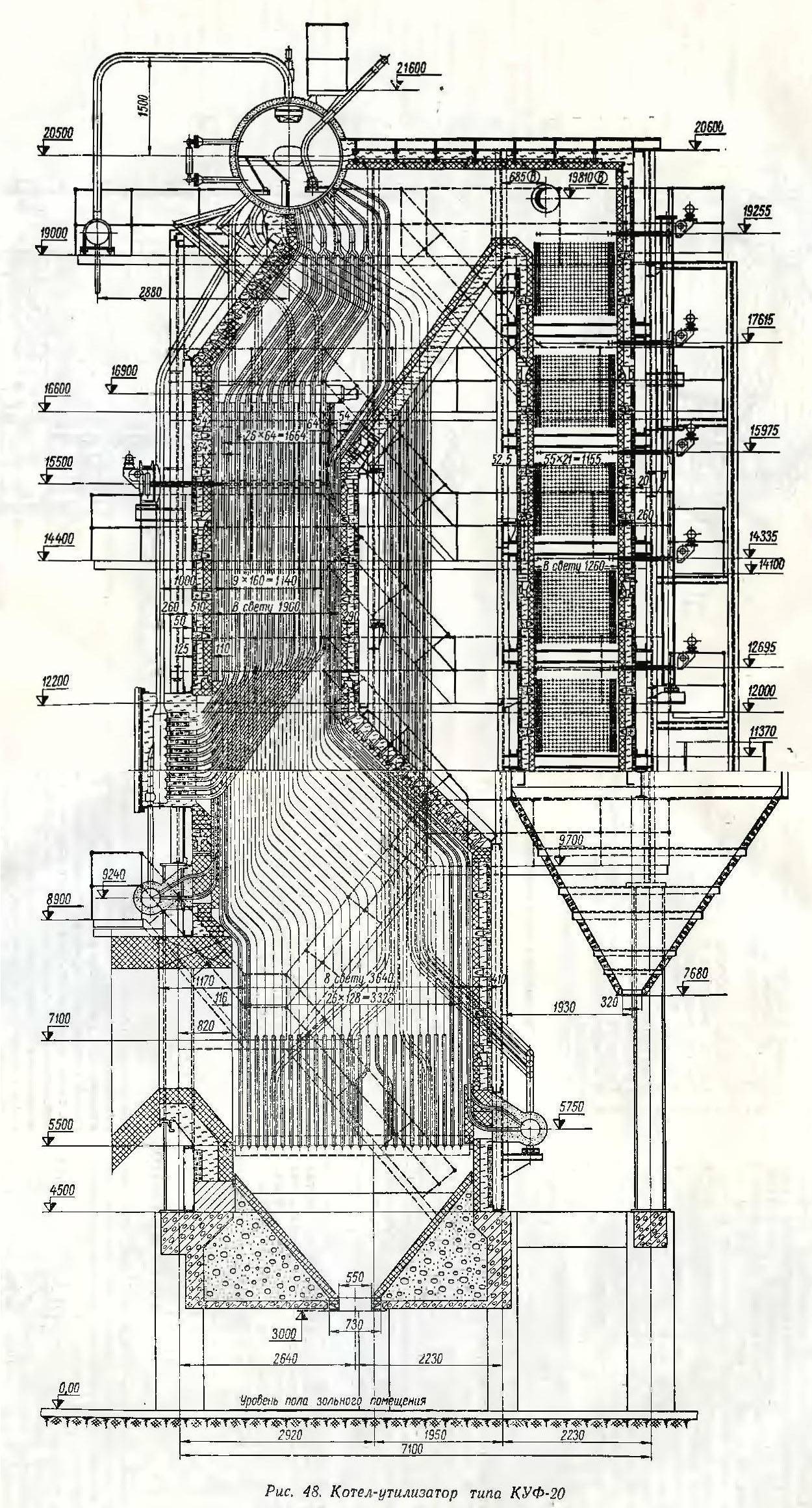

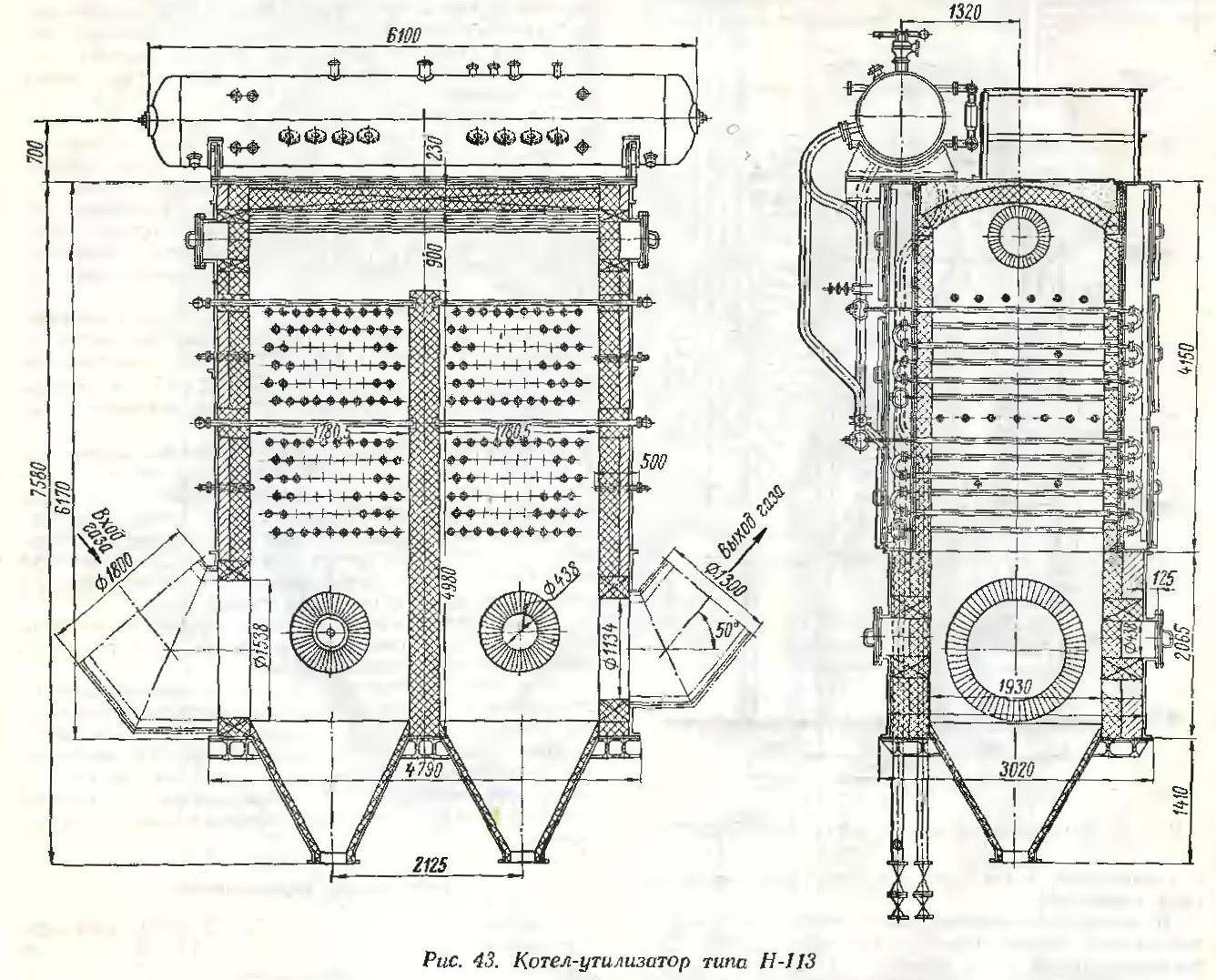

| Котел-утилизатор КУ-16. |

При конструировании котлов-утилизаторов, использующих тепловые отходы, следует учитывать содержащиеся в греющих газах агрессивные компоненты, например, сернистые газы, поступающие из печей обжига серосодержащего сырья. Если в подводимых к котлу технологических газах есть горючие составляющие, организуют их предварительное дожигание в радиационной камере, которая в этом случае фактически превращается в топку.

Капитальный ремонт котлов-утилизаторов осуществляется для полного или близкого к полному восстановления их ресурса и предусматривает замену или восстановление любых его частей, в том числе базовых. Объем капитального ремонта включает: объем текущего ремонта; ремонт барабана котла; замену или бандажирование штуцеров барабана; замену труб поверхностей нагрева, соединительных труб в пределах котла, коллекторов, испарительных и пароперегревательных элементов; ремонт и замену металлоконструкций котла и восстановление антикоррозионного покрытия металлоконструкций.

| Схема замены пакетов поверхностей нагрева котла-утилизатора. |

При эксплуатации котлов-утилизаторов и ремонтах выявляются конструктивные недоработки, связанные с обеспечением стационарными и инвентарными средствами механизации, оптимальными техническими решениями их компоновки.

Надежность работы котлов-утилизаторов можно существенно повысить, если автоматизировано управление тем производством, в составе которого они установлены. При решении проблем автоматизации производств возникают трудности, преодолеть которые не всегда просто. Поэтому рассмотрим, например, схему автоматизации участка обжига сернокислотного производства. Схемой предусмотрена стабилизация всех контролируемых переменных, для которых имеется конкретный регулирующий орган.

Тепловая изоляция

Изоляция выбирается на основании принятых нормативов, общих правил и опыта эксплуатации. Изоляция выполнена в виде слоя минеральной ваты, или заводских изоляционных блоков.

Общая тепловая изоляция, установочные материалы и необходимые опоры будут поставляться с соответствующими элементами блока. Изоляция удовлетворяет требованиям температурного режима. Толщина изоляции будет выбрана в соответствии с действующими нормативными документами РФ.

Все элементы системы, работающие при высоких температурах, будут изолированы, включая дренажные и вентиляционные системы вплоть до первого перекрывающего клапана. Дренажные и вентиляционные системы после перекрывающего клапана будут покрыты изоляцией только с целью безопасности персонала во время нормальной работы или ремонта. Дренажные системы, работающие постоянно будут покрыты изоляцией, включая паропроводы, арматуру и коллекторы.

Наружное металлическое покрытие будет нанесено на изолированные коллекторы, трубопроводы и трубы, которые находятся вне корпуса котла.

Фланцы, арматура и другое оборудование, требующее постоянного техобслуживания, будут снабжены изоляционными ящиками, которые будут состоять из металлических листов толщиной не менее 1 мм, снабжены шарнирами, зажимами и крепежами, а также изоляцией необходимой толщины, чтобы сделать эти ящики безопасными для персонала.

Устройство барабанных паровых агрегатов

Универсальное устройство барабана котла, обеспечивающего высокий КПД, включает ряд компонентов:

- барабаны – нижний, верхний;

- объём водяной;

- пространство паровое;

- испарительное зеркало;

- устройство обдувки и сепарации;

- трубы – опускные, питательные, кипятильные, продувочные.

Рис. 2 Устройство барабанного котла Котлы, помимо указанных элементов, обеспечивающих выполнение основных операций, комплектуются пароперегревателем, горелками, топкой и зольником. Предусматривается лаз, используемый с целью очистки внутреннего пространства, днище и экранный боковой коллектор.

Ключевым элементом в устройстве котла считается барабан, соединяемый с опускными, питательными и кипятильными трубами. Достижение нужного уровня функциональности агрегатов с естественной циркуляцией, обеспечивается посредством контрольно-измерительной аппаратуры. Безопасность работы гарантируется наличием предохранительных устройств.

Барабан котла изготавливают с применением листовой стали, имеющей толщину 13 – 40мм (точный параметр, зависит от уровня давления пара, то есть эксплуатационных условий). Диаметр листов достигает 100см, у них штампованные днища, которых проделывается лаз. Барабан служит вместилищем сепарационных устройств.

Применение котлов утилизаторов

Котлы утилизаторы нашли широкое применение в промышленном секторе и системах жизнеобеспечения, используя энергию уходящих газов.

Поскольку устройство не подключено к системам топливоподачи или другим источникам природных энергоносителей, для эффективности схемы регенерации котел устанавливают непосредственно в точке бросовой энергии.

Устройство утилизатора. Источник фото: info.wikireading.ru

Области применения устройств для использования вторичных энергоресурсов:

- в схеме повышения эффективности работы ТЭС;

- утилизация выбросов после работы ГТУ;

- утилизация тепла в черной и цветной металлургии;

- утилизация выбросов химической промышленности и азотных удобрений;

- технологических циклах целлюлозно-бумажной отрасли;

- строительных материалов;

- нефтяной отрасли.

В России несколько заводов выпускающие подобное оборудование, их номенклатура способна удовлетворить широкий спектр использования вторичных энергоресурсов. Отличительной чертой таких КУ является их уникальность, поскольку они выпускаются индивидуально под реальные выбросы, фактически установленное оборудование и площадку для монтажа.

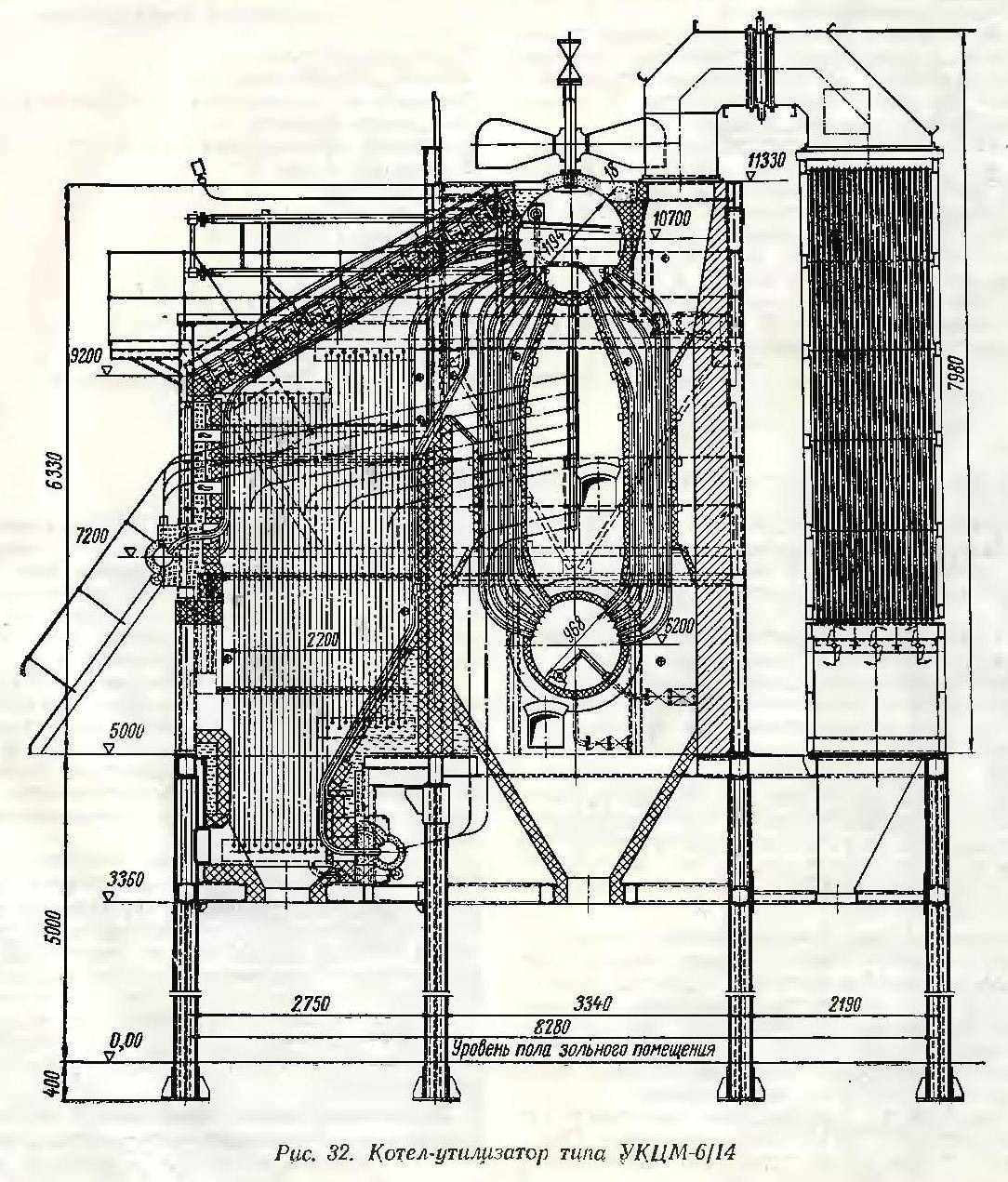

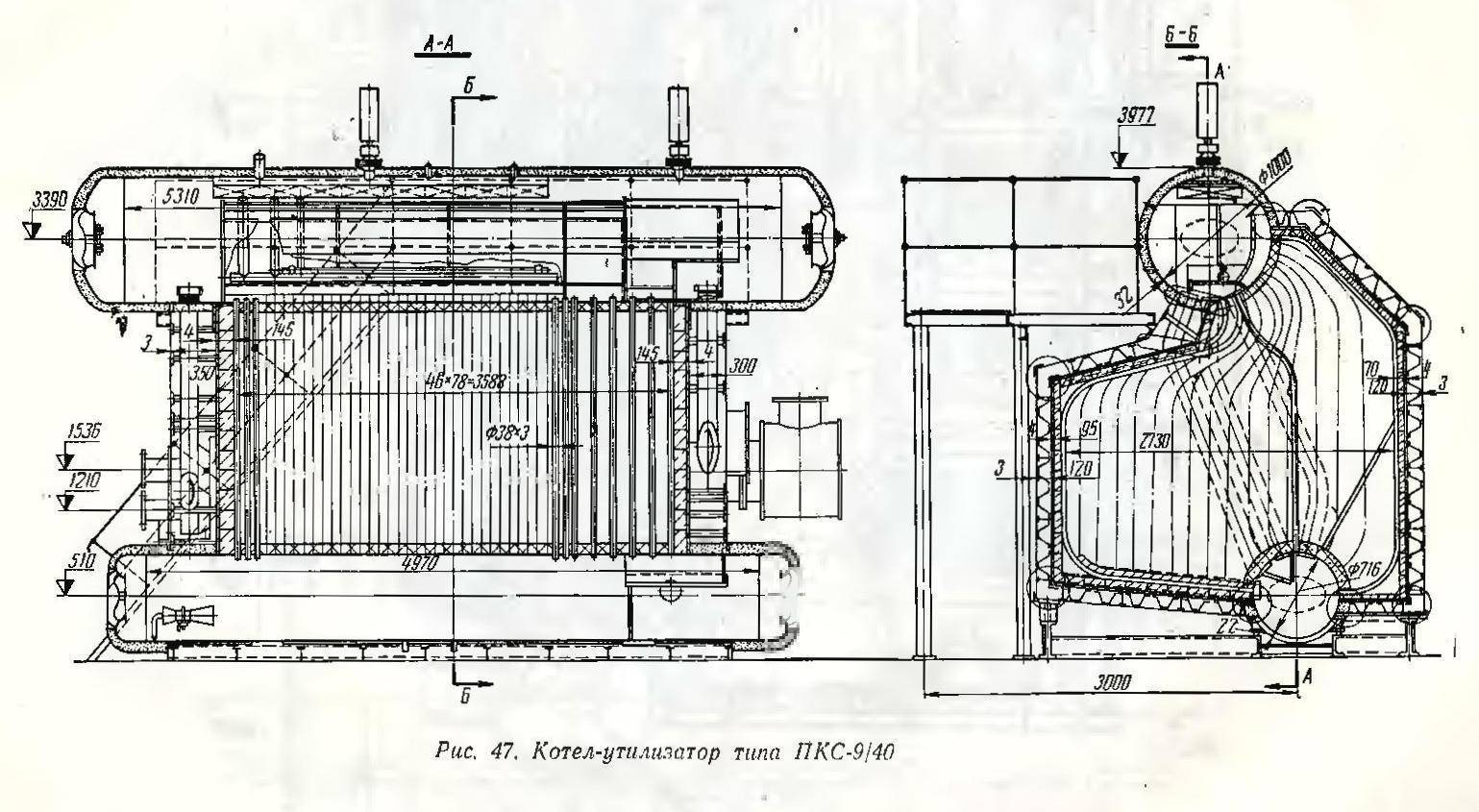

Виды котлов-утилизаторов в России:

- Объекты малой энергетики от 2 до 60 МВТ, водогрейный тип, с естественной циркуляцией воды, топкой или без, имеющие горизонтальное или вертикальное движение газовой среды.

- Блоки до 300 МВТ, паровые КУ, моно или дубль блоки ПГУ или дополнения к схемам существующих ЭС в паре: газотурбинная установка и котел утилизации.

- Блоки до 850 МВТ, паровые котлы в схеме ПГУ.

Основные технические данные КУ для энергетики:

- паропроизводительность от 10 до 300 т/ч;

- давление среды от 0.46 до 12.7 Мпа;

- использование температуры от 200 до 560 С.