Краткий исторический очерк

Впервые полистирол был получен в Германии еще в 1839 г., однако его промышленное производство термической полимеризацией стирола было освоено только в 1920 г. (по патенту Остромысленского).

Большим стимулом для увеличения объема производства стирола и полистирола послужила организация в США во время Второй мировой войны производства бутадиен-стирольного каучука.

В СССР исследования в области синтеза и полимеризации стирола проводились в 30—40-х годах Залкиндом, Зелинским, Ваншейдтом и др. Промышленное производство полистирола развернулось в послевоенные годы.

В 50—60-х годах были разработаны процессы производства сополимеров стирола с другими виниловыми мономерами, совмещения полистирола и сополимеров стирола с акрилонитрилом и каучуками, получен изотактический полистирол. Это позволило значительно улучшить механическую прочность полистирола, повысить его теплостойкость.

В 1980-х наибольшее распространение получил ударопрочный полистирол, производимый в промышленности привитой сополимеризацией стирола или стирола и акрилонитрила к бутадиеновому каучуку.

В 1980-х гг в СССР были освоены непрерывные процессы получения гомо- и сополимеров стирола в аппаратах большой единичной мощности, обеспечивающих высокую производительность и хорошее качество полистирольных продуктов.

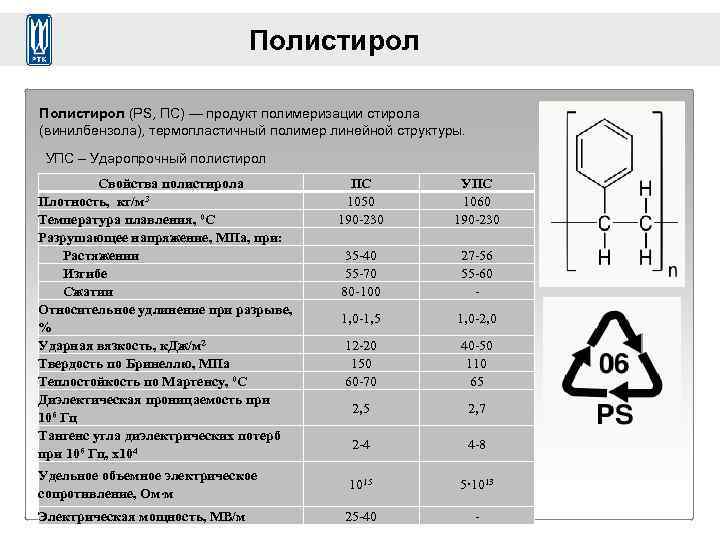

Свойства полимера

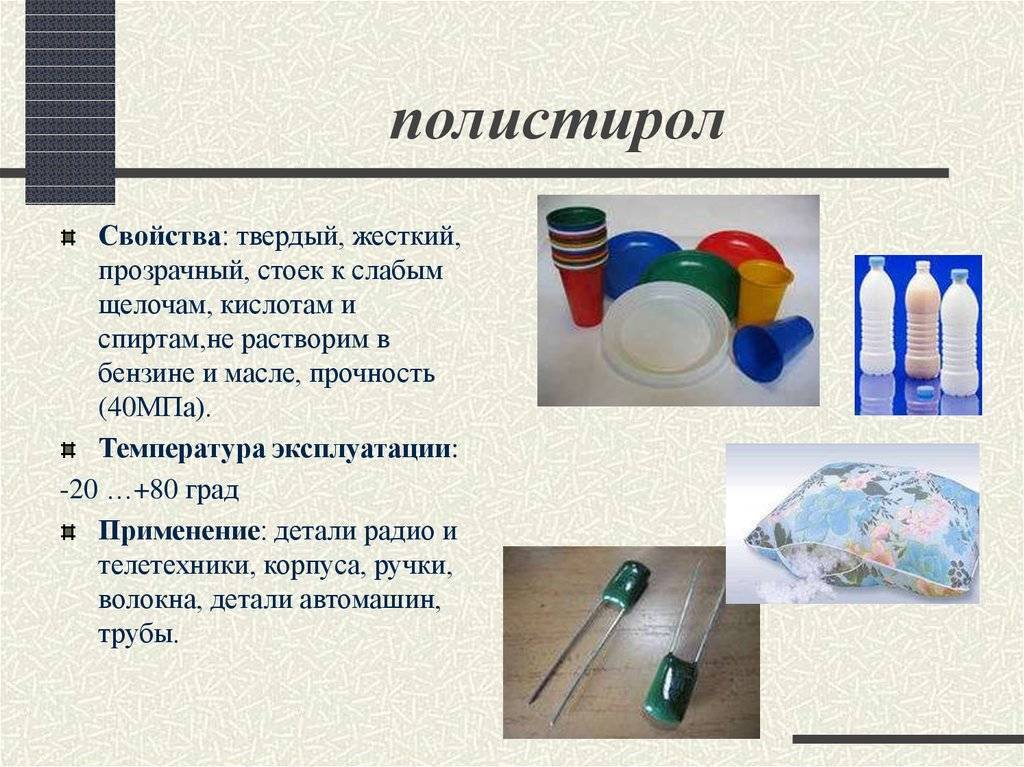

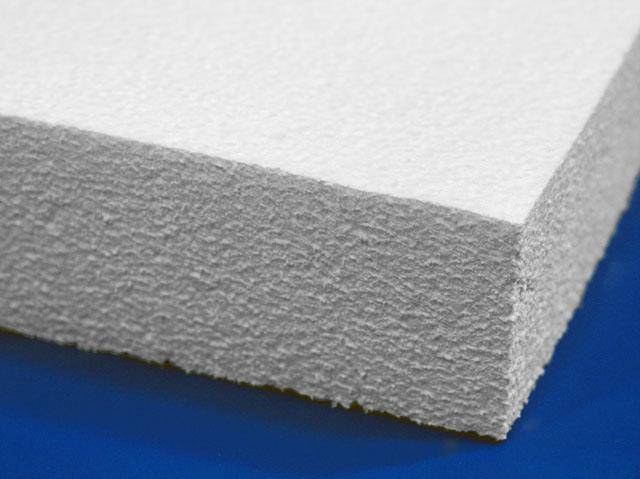

Полистирол представляет собой термопластическую пластмассу, которая изготавливается в виде плит. Она может быть с гладкой поверхностью или иметь штампованные рисунки. Полимер бывает прозрачный и белый. Прозрачный полимер может стать хорошей заменой оргстеклу, а белый – пластику ПВХ. Такой материал очень популярен благодаря своей высокой ударопрочности, простоте в обработке и гибкостью.

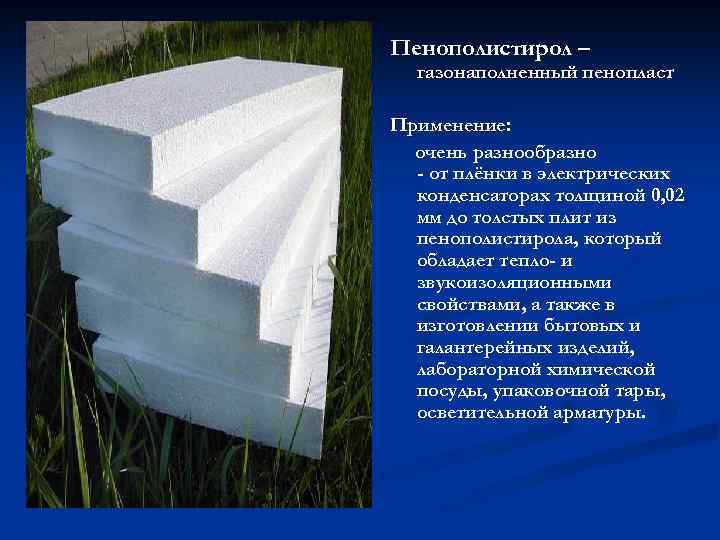

Благодаря высоким химическим и физическим свойствам такой материал применяется для наружных и внутренних частей помещений. Прозрачный полимер можно использовать для остекления зданий, так как он хорошо пропускает свет. Но стоит учитывать, что такой материал боится воздействия прямых солнечных лучей. Так как через какое-то время полистирол начинает желтеть, снижаются его характеристики и затем он разрушается. Такой материал давно используется для изготовления пенопласта и других материалов. Происходит это при помощи нагревания материала и преобразователя. При изготовлении получается вспученный полистирол. А после того как материал остывает он превращается во вспененную застывшую массу. Она обладает жесткой структурой с плотными ячейками, которые заполняются на 98% воздухом. В получившемся материале содержится всего 2% полимера.

Благодаря низкой теплопроводности материала он отлично подходит для строительства. Полистирол широко применяется для утепления пола, кровли, потолков и стен. Такой утеплитель легко устанавливать и резать обычным строительным ножом. Вес такого материала небольшой. Те, кто уже покупал полистирол ,отзываются только о его положительных сторонах. Они отмечают, что полистирол противостоит гниению, грибку, проявляет стойкость к агрессивной среде и воздействию микроорганизмов. Но, как и у любого материала можно выделить некоторые недостатки:

- Пожароопасность;

- Экологически небезопасный материал;

- Небольшой срок службы.

Сравнение c полипропиленом

Одним из главных конкурентов полистирола является еще один популярный полимер – полипропилен. В некоторых сферах, вроде производства упаковочных материалов, они являются прямыми конкурентами, но разница между двумя материалами довольно существенна. Начать стоит хотя бы с того, что полистирол сложно перерабатывать, и хотя часто можно услышать, что он безопасен, экологи все-таки любят к нему придираться.

Полипропилен также не безгрешен, но к нему вопросов все-таки немного меньше, и переработать его проще. Если же говорить сугубо о физических качествах двух материалов, то полипропилен еще и отличается повышенной гибкостью – там, где полистирол уже ломается или трескается, податливый полипропилен просто гнется. Что касается цены, то полистирол, возможно, давно проиграл бы конкуренцию своему сопернику, но вот более низкая стоимость – тот фактор, который пока держит его на плаву.

Визуально отличить одно от другого не так уж сложно, однако надо знать, на что смотреть. Полистирол кажется более красивым, он глянцевый и блестящий, без дополнительного окрашивания выглядит прозрачным, хотя может иметь характерный холодный оттенок синего. Полипропилен кажется чуть более грязным ввиду своей мутности, светорассеивающий эффект у него намного выше. Различить два материала можно и методом постукивания: полистирол звонкий и при ударах издает характерные щелчки, тогда как полипропилен звучит глухо.

Переработка полистирола

Полистирол легко перерабатывается в изделия всеми способами, применяемыми для переработки термопластов. Основным методом его переработки в изделия является литье под давлением.

Экструзией полистирола через кольцевую или плоскую щелевую головку (или решетку) получают пленку (или нити). На выходе из экструдера полистирольные пленки и нити подвергаются растяжению, при котором происходит ориентация макромолекул. Это приводит к значительному упрочнению пленок и нитей в направлении растяжения и увеличению их гибкости.

Полистирольные пленки толщиной 10—100 мкм, получаемые ориентацией в двух перпендикулярных направлениях, называются стирофлексом. Они отличаются большой прочностью и высокими диэлектрическими показателями.

Для окрашивания полистирола применяют красители: красный С, тиоиндиго, жировой желтый Ж и др. При синтезе полистирола блочным способом его окрашивание проводят в экструдере путем подачи с помощью шнека расплава, представляющего собой концентрированную смесь полистирола, красителя и стабилизатора.

Окрашивание суспензионного полистирола осуществляют его предварительным смешением с красителем (опудривание) с последующим гранулированием в экструдере.

Общая информация

Физико-механические и диэлектрические свойства полистирола зависят от способа его получения, молекулярной массы, полидисперсности и ряда других факторов. С увеличением содержания низкомолекулярной фракции снижаются механическая прочность и температура размягчения полимера; наличие высокомолекулярных фракций затрудняет переработку полистирола в изделия. Нагревание полистирола, особенно выше температура стеклования (Тс полистирола 78-85 оС ), приводит к снижению почти всех его механических характеристик, в том числе разрушающего напряжения при растяжении.

Полистирол имеет следующие недостатки:

- склонность к старению,

- невысокая теплостойкость,

- максимальная рабочая температура (70 – 75 о С),

- повышенная хрупкость.

Это ограничивают его применение в изделиях, которые подвергаются ударным нагрузкам при эксплуатации. При сгибании полоски полистирола легко гнется, потом резко ломается с характерным треском. На изломе наблюдается мелкозернистая структура.

Горит ярким, сильно коптящим пламенем . Запах сладковатый, цветочный. Плотность полистирола: от 1,05 до 1,08 г/см. куб. .

Полистирол является сильно горючим материалом. Значение кислородного индекса составляет 17-19% кислорода, что говорит о том, что полистирол поддерживает устойчивое горение на воздухе, в котором содержится 21% кислорода. По американскому стандарту UL-94, полистиролимеет высокий класс горючести UL-94 HB.

перерабатывают литьем под давлением и экструзией при 190-230 °С. Применяют как конструкционный, электроизоляционный (пленки, нити и др.) и декоративно-отделочный материал в приборо-и машиностроении, радио- и электротехнике (напр., корпуса и панели приборов), для изготовления изделий ширпотреба (посуда, авторучки, игрушки, осветит. арматура и др.).

Для получения материалов, обладающих более высокими теплостойкостью и ударной прочностью, чем полистирол, используют смеси последнего с др. полимерами и сополимеры стирола, из к-рых наиб. пром. значение имеют блок- и привитые сополимеры, так называемые ударопрочные материалы (см. Полистирол ударопрочный), а также статистические сополимеры стирола с акрилонитрилом (АБС-пластик), акрилатами и мета-крилатами, а-метилстиролом и малеиновым ангидридом. Статистич. сополимеры с виниловыми мономерами получают по той же технологии, что и полистирол,-чаще всего суспензионной или эмульсионной сополимеризацией.

Повышение теплостойкости и снижение хрупкости достигаются при получении сополимеров стирола с каучуками (ударопрочный полистирол). Этот процесс иначе называется модификацией материала.

В зависимости от способа получения сополимеры могут иметь линейную (блок- сополимеры) или разветвлённую (привитые сополимеры) структуру макромолекул.

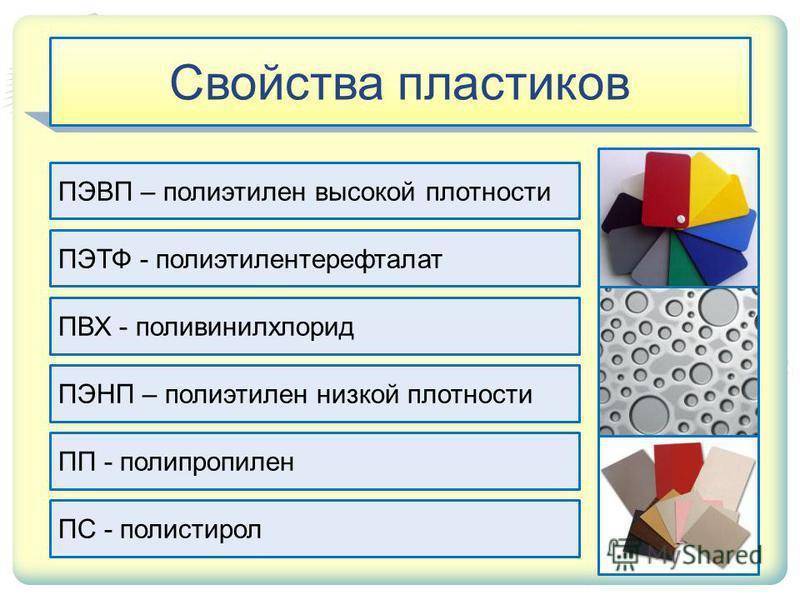

Виды полистирола

Благодаря смешению полистирола с другими полимерами и сополимерами стирола, удается получить материалы, обладающие превосходной теплостойкостью и ударной прочностью. Наибольшее промышленное значение имеют блок-сополимеры и привитые сополимеры, а также статистические сополимеры. Выделяют три основных вида промышленного полистирола: общего назначения, ударопрочный и экструдированный.

Полистирол общего назначения

Полистирол общего назначения – прозрачный материал, отличающийся жесткостью и хрупкостью. Имеет следующие маркировки: PS, PS-GP, GPPS, Сrystal PS и XPS. Производится согласно ГОСТа 20282-86 с помощью суспензионного и блочного метода, предназначен для изготовления изделий различными методами термоформования.

Технические характеристики:

- максимальная температура эксплуатации – 75 – 105 Сº;

- стеклование – 80 – 113 Сº;

- предел хрупкости – 60 – 70 Сº;

- плотность – 1,04 – 1,06 г/см3;

- модуль упругости при растяжении – 2 850 – 2 930 МПа;

- прочность на изгиб – 80 – 104 МПа;

- предельная прочность на разрыв – 3%.

- прозрачность;

- твердость;

- низкое влагопоглощение;

- отличные диэлектрические показатели;

- радиационную устойчивость;

- низкую устойчивость к УФ-излучению.

Он в основном используется для производства бытовых изделий, тары и пищевой упаковки, а также детских игрушек. Применяется в светотехнике, при изготовлении щитов наружной рекламы, для декоративных и отделочных строительных работ.

Ударопрочный полистирол

Ударопрочный полистирол является продуктом сополимеризации стирола с бутадиеновым и бутадиен-стирольным каучуком. Его свойства во многом зависят от объема каучуковой фазы. Методы переработки – литье под давлением при высоких температурах и экструзия листа с вакуум- или пневмоформованием.

Соотношение стирола и каучука определяют эксплуатационные характеристики пластика. Выделяют следующие виды ударопрочного полистирола:

- сверхударопрочный – содержание каучука 10 – 15%;

- высокой ударной прочности – доля каучука 7,5 – 9%;

- средней ударной прочности – каучук составляет 3,5 – 4,5%.

Технические характеристики:

- прочность при растяжении – не менее 21 МПа;

- модуль упругости при растяжении – не менее 1 800 МПа;

- относительное удлинение – не менее 45%;

- прочность при изгибе – не менее 35 МПа;

- модуль эластичности – не менее 50 МПа;

- глянец под углом 60º – не менее 100.

Ударопрочный пластик имеет схожие значения с полистиролом общего назначения по теплостойкости, твердости, диэлектрическим свойствам. Его используют в приборостроении, изготовлении мебели, производстве бытовой техники, осветительных приборов, посуды и игрушек. Широта применения объясняется не только его высокими эксплуатационными свойствами, но и низкой ценой. В настоящее время он является одним из самых дешевых пластиков.

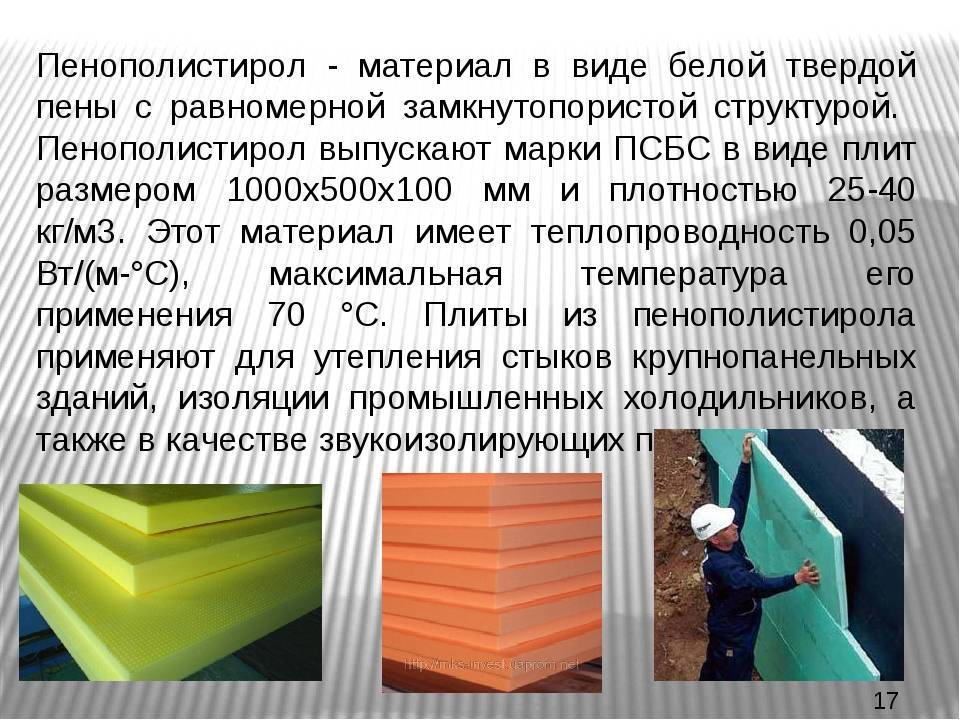

Экструдированный полистирол

Экструдированный полистирол изготавливается из полимеризированного стирола методом экструзии. Несмотря на то, что он был изобретен еще в первой половине XX века, ему до сих пор нет аналогов, которые бы превосходили его по эксплуатационным свойствам и доступности. Он является универсальным утеплителем. Его используют для теплоизоляции в промышленном и гражданском строительстве, а также при производстве холодильного оборудования, звукоизоляции спортивных и ледовых арен.

Технические характеристики:

- плотность – 1,05 г/см3;

- относительное удлинение – 1,3 %;

- предел прочности при растяжении – 45 – 55 МПа;

- прозрачность – 90 %;

- предел прочности при изгибе – 75 – 80 МПа;

- модуль упругости – 3 200 – 3 500 МПа;

- ударная вязкость – 14 кДж/м2;

- коэффициент линейного расширения – 8×10-5 1/0С°.

Этот универсальный синтетический материал обладает уникальными эксплуатационными свойствами:

- низкой теплопроводностью;

- устойчивостью с агрессивным химическим веществам;

- высокой прочностью;

- морозостойкостью;

- влагоустойчивостью;

- невосприимчивостью к грибку;

- экологичностью;

- долговечностью.

Материал хорошо поддается обработке, прост в монтаже, что немаловажно при любых строительных работах. Он абсолютно нетоксичен, что позволяет применять как его для наружной, так и для внутренней отделки жилых помещений. Отличается доступной ценой, которая варьируется в зависимости от производителя, размеров и плотности плит

Отличается доступной ценой, которая варьируется в зависимости от производителя, размеров и плотности плит.

Полистирол: что это и свойства такого материала

Читая различную информацию о современных строительных материалах, часто приходится сталкиваться со словом полистирол. Применяя новые технологии в процессах производства, из него получают пенопласты. Все эти материалы находят широкое применение во многих сферах жизнедеятельности, поэтому стоит узнать более подробно, что представляет собой полистирол и как он используется, о его свойствах и характеристиках.

Что представляет собой полистирол

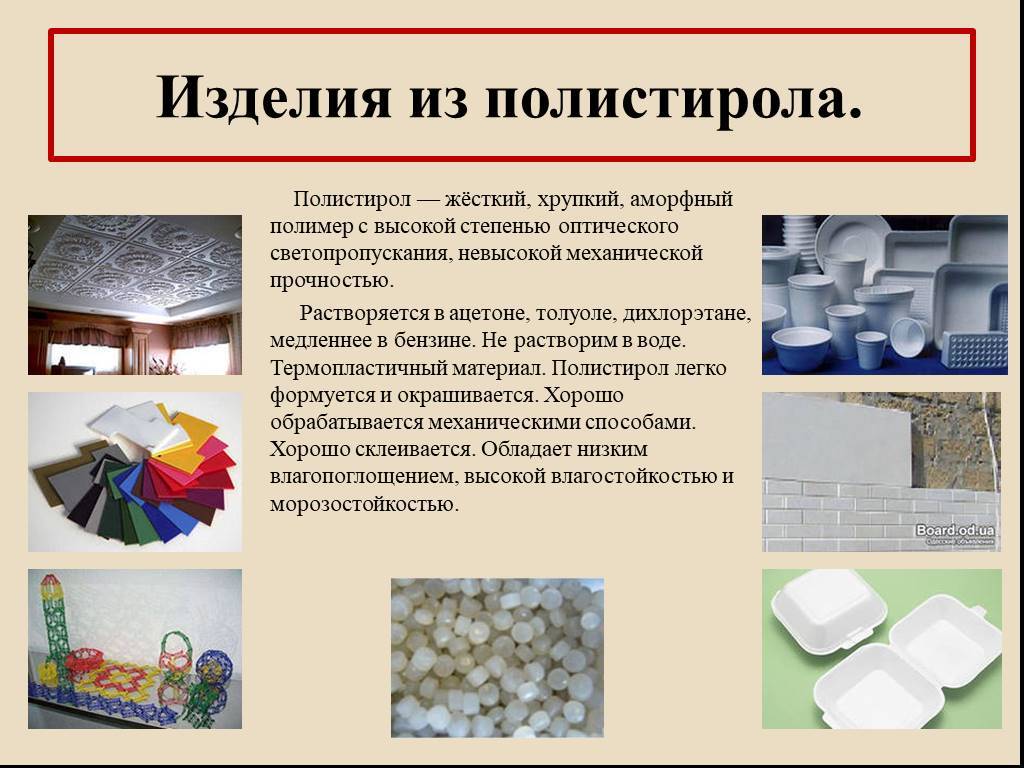

Полистирол относится к группе синтетических полимеров класса термопластов, продукт получают в промышленности полимеризацией стирола. Полистирол — твердое и бесцветное стеклоподобное вещество, которое пропускает до 90% лучей видимого спектра, его плотность 1,05г/м 3 , имеет регулярную цепь строения.

Полимер обладает слабой полярностью, имея высокие диэлектрические свойства, они мало зависимы от частоты тока и температур. Он растворим в кетонах, ароматических углеводородах, альдегидах и эфирах, но не растворяется в спиртах, очень устойчив к кислотам, щелочам и воде. Полимер легко формируется и окрашивается, легко обрабатывается механическими способами, хорошо склеивается, он обладает высокой влагостойкостью и морозостойкостью, низким водопоглощением. В производстве его получают 3 способами:

Наиболее устаревший способ получения эмульсионный, поскольку он не нашел своего применения в производстве. Для того чтобы получить полистирол таким методом, необходимо иметь воду, стирол, инициатор полимеризации и эмульгатор, реакция которых происходит при температуре +85 +95 о С. Весь процесс заканчивается, когда свободного стирола остается меньше чем 0,5%. Такой метод дает возможность получить полистирол с повышенной молекулярной массой.

Метод суспензионный производится по периодической схеме в реакторах с теплоотводящей рубашкой и мешалкой, применяя эмульсию, стабилизатор и инициатор полимеризации. В ходе процесса температура постепенно повышается до +130 о С под давлением. Готовый продукт промывают и сушат. Этот метод также почти не используется, поскольку устарел, но его применяют для получения пенополистирола.

Наиболее эффективным является третий способ, он почти безотходный, поэтому нашел применение в производстве полистирола. Используются две схемы -полной и неполной конвенции для общего назначения полистирола. Полимеризация происходит в среде бензола постадийно, начиная с температуры +80 о С постепенно доведя массу до +220 о С, пока стирол не превратится в полистирол на 80-90%. Готовый продукт отличается стабильными параметрами и высокой чистотой.

Применение

Выпускается полимер в виде прозрачных гранул, которые имеют цилиндрическую форму. Они перерабатываются методом литься под давлением или экструзии, при температуре +190 +230 о С. На основе полистирола базируется огромное количество пластиков, благодаря простоте полимера, его невысокой цене, большому ассортименту марок.

Из полистирола научились изготавливать массу самых необходимых предметов, которые нашли применение в повседневной жизни. Все изделия совершенно безвредны для здоровья людей, в быту они нас постоянно окружают — одноразовая посуда игрушки для детей, упаковка.

В строительстве полистирол нашел очень большое применение, на его основе производятся теплоизоляционные материалы — плиты, сэндвич-панели, несъемная опалубка и др. Также производится и отделочный декоративный материал для облицовки — потолочный багет и плитка декоративная.

В медицинской промышленности полимер также применим, из него производят некоторые части в системах переливания крови, одноразовые инструменты. Вспененный полистирол также актуален для подготовки и очистке сточных вод.

В пищевой промышленности используется упаковочный материал, который также производится из полистирола. Есть и ударопрочный вид полимера, он стал незаменим для бытовой техники, электроники.

Физические свойства полистирола

- Плотность — 1050-1080кг/м 3

- Насыпная плотность гранул — 550-560кг/м 3

- Усадка линейная в форме — 0,4-0,8%

- Нижний предел рабочей температуры — ( -40 о С), верхний предел — (+75 о С)

- Электрическая прочность с частотой 50Гц — 20-23кВ/мм

- Удельное электрическое сопротивление поверхностное — 10 16 Ом, объемное, под напряжением 1 мин — 10 17 Ом-см, под напряжением 15 мин — 10 15 Ом-см.

- Коэффициент линейного расширения термического — 6х10 -5 , 7х10 -5 градус -1

- Теплопроводность — 0,093-0,140Вт/м*К

- Теплоемкость — 34х10 3 Дж/кг*К

- Диэлектрическая проницаемость — 2,49-2, 6

- Тангенс угла при диэлектрических потерях с частотой 1МГц составляет — 3-4Х10-4.

Виды и характеристики

По своим особенностям и методу изготовления полимер бывает разных видов.

- Полистирол листовой GPPS (общего назначения).

- Материал типа VIPS со средней ударопрочностью.

- Вспененный листовой пластик, маркируемый ВПС и EPS.

- Изделия, выпущенные посредством экструдера (ЭПС, XPS).

- Ударопрочный полистирол с повышенными показателями прочности (HIPS).

Наиболее популярен прозрачный материал общего назначения, имеющий высокий уровень устойчивости к деформации и хороший запас прочности, что обусловлено содержанием в его составе каучука.

Его технические свойства:

- бесцветность;

- низкое поглощение влаги;

- высокая диэлектрическая проницаемость;

- устойчивость к радиационному облучению;

- твёрдость и жёсткость;

- хрупкость;

- подверженность воздействию ультрафиолета.

Ударопрочный пластик более прочный, но имеет почти такие же показатели твёрдости и теплопроводности. Изделия, полученные путём полимеризации экструзионным методом, считаются лучшим материалом для теплоизоляции, а его эксплуатационные качества уникальны.

- Полимерные листы обладают хорошей влагостойкостью.

- Спокойно переносят минусовые температуры.

- Обладают повышенной прочностью.

- Экологичны по своему составу.

- Не подвержены воздействию агрессивных сред.

- Имеют малую теплопроводность и длительный срок службы.

- Не гниют, не ржавеют и не покрываются плесенью.

Пластиковые листы этого типа поддаются разным способам обработки – полировке и лакированию, фрезеровке, распиливанию, формовке с использованием вакуума и термического воздействия, нанесению цветной печати, металлизации и сверлению. Единственной обработкой, которую невозможно применить к материалу, является электросварка, поскольку пластик обладает высокими электроизоляционными характеристиками.

Но у экструзионного полистирола есть существенный недостаток – низкий уровень сопротивляемости к воздействию огня. Однако изделие не сгорает, так как материал обладает способностью к самозатуханию. Для разных целей используется прозрачный или белый полимерный пластик. Но он бывает и цветным, что достигается добавлением нужных пигментов во время изготовления либо путём нанесения красящего вещества на уже готовые поверхности. В строительстве часто применяют такие виды изделий:

- глянцевый полистирол;

- пластик с зеркальной поверхностью;

- матовые изделия.

Размеры листового материала различны: длина колеблется от 1000 до 3500 мм, ширина – 1000-2000 мм. Толщина изделий варьируется от 1 до 3 мм. Стоит добавить, что листовой полимер легко перерабатывать, у него доступная цена, а это тоже влияет на конкурентоспособность материала.

Общие свойства

Полистирол считается синтетическим полимером, имеющим отношение к подклассу термопластов. Этот продукт предполагает в своём составе наличие стирола, который имеет твёрдую стекловидную структуру.

Химическая формула данного продукта представлена в таком варианте: n. В сжатом виде она смотрится в таком виде: (C8H8) n. Материал не растворяется в воде, просто принимает нужную форму и окраску при изготовлении. Растворим в ацетоносодержащих жидкостях, дихлорэтане, толуоле.

Присутствие фенольных соединений в составе полистирола мешает высокоупорядоченному размещению макромолекул и формированию кристаллических строений. Потому этот продукт считается твёрдым, однако непрочным. Полимер считается превосходным диэлектриком. Влияние солнечного излучения на полимер не благоприятно сказывается, могут образоваться трещины, желтизна, возрастает ломкость. При согревании до двухсот градусов полимер распадается с образованием мономера. Материал морозоустойчивый, при температурах выше 60 градусов теряет форму.

Синтез полистирола

По способу производства полистирол разделяется на несколько видов:

- Эмульсионный (ПСЭ). Наиболее устаревший способ получения материала, который не приобрёл обширного индустриального использования. Этот вид полимера получают в ходе полимеризации стирола в гидрофильных растворах щелочей при температурах 80-90 градусов. С целью данного взаимодействия нужны такие ингредиенты, как влага, эмульгатор, стирол, катализатор реакции. Стирол заранее фильтруют от ингибиторов. Соединения калия и двуокись водорода часто провоцируют взаимодействие всех компонентов полимерной реакции. Во время процесса получения полистирола в термореактор вливают растворенное в воде касторовое масло и после размешивания включают в смесь стирол вместе с катализаторами полимерной реакции. Приобретённый состав согревают до 80-95 градусов. Получа ющийся из крупиц эмульсии мономер , разведённый в мыле, со временем полимеризуется. В конечном итоге выходит полимер в варианте порошка. Целиком убрать примеси (присутствующие во время взаимодействия щёлочи) не получается и получившийся полимер приобретает желтый тон.

- Суспензионный (ПСС). Данный способ исполняется согласно периодической схеме, в термореакторе, снабженном мешалкой и теплоотведением. Стирол подвергают суспензированию. Процедура полимеризации протекает под давлением при непрерывно увеличивающемся терморежиме (до 130 градусов). В результате выходит взвесь, из которой первоначальный полимер отделяют с поддержкой центрифугирования. После этого элемент промывают и высушивают. Данный способ также является устарелым. Его используют для изготовления пенополистирола.

- Блочный (ПСМ). Производство полистирола всеобщего назначения в пределах данного метода возможно осуществить согласно 2 схемам: абсолютной и неполной конверсии. Тепловая автополимеризация согласно постоянной схеме выполняется в концепции, складывающейся из нескольких поочерёдно объединённых термореакторов, любой из которых снабжен мешалкой. При проведении реакции температура идёт на повышение до 200 градусов. Если уровень преобразования стирола достигает 85-90%, процедура прерывается. Данная методика считается более результативной из-за того, что не оставляет остатков производства.

Технология утепления наружных стен пенопластом своими руками

Утеплить стены по силам мастеру, знакомому с основами отделочных работ.

Рассмотрим подробно способ утепления, называемый «мокрый фасад».

Инструменты

- уровень, отвес, молоток, рулетка, карандаш, ножовка (нож), кельма и шпатель;

- ведро для размешивания клея и штукатурки;

- перфоратор или ударная дрель с битами или сверлами по бетону;

- насадки-венчики на дрель для приготовления растворов.

Из расходных материалов приобретают:

- клей для полистирола на цементной или синтетической основе;

- дюбели с длиной стержня на 4-5 см больше толщины пенопласта;

- монтажную пену или клей-пену;

- пистолет для пены.

Ход работ шаг за шагом

Утепление стен начинается с подготовительных работ:

расчета количества утеплителя и его покупки;

- подготовки и проверки инструментов;

- покупки расходных материалов;

- установки строительных лесов (если есть необходимость).

- Готовится поверхность стен, которые очищают от пыли и грязи.

- Пустоты в швах (если есть) заделывают цементным раствором или пеной.

- Выравнивают поверхность с помощью штукатурки, так чтобы неровности не превышали 1,5 – 2 см. Это облегчит подгонку листов, снизит количество дорогостоящего клея при дальнейшей отделке.

- На уровне 50 см от земли строго горизонтально крепят опорную планку, если пенопласт не ставят до земли, а предусмотрена отделка другим материалом.

- С помощью уровня и отвеса делают разметку.

- Прикладывают по разметке лист и через него (чтобы не было ошибок) сверлят отверстие в стене под дюбель.

- Начиная с центрального отверстия, закрепляют лист на стене.

- Второй и последующий листы размещают со смещением (в шахматном порядке).

- Швы заделывают монтажной пеной. Удаляют лишний герметик после полного отвердения, обычно через 12 часов и до суток.

- Специальным зубчатым валиком или другими подручными средствами делают проколы глубиной до 0,5 — 1 см на поверхность пенопласта для лучшего сцепления со слоем клея-штукатурки.

- На пенопласт наносят 1 – 2-х мм слой специализированного клея для пенополистирола, который разравнивают шпателем.

- На клей накладывают и «притапливают» сетку из стекловолокна. Стыки выполняют внахлёст, перекрывая на 10 см. Швы между листами и краями сеток не должны совпадать.

- Разравнивают клей шпателем. Добавляя в нужных местах порции клея, проводят окончательное выравнивание поверхности, работая как при использовании шпаклевки.

Отделка

После высыхания состава, грунтуют поверхность средствами для наружных работ.

Окончательную отделку проводят фасадной краской или применяют штукатурку «короед». Последний вариант предпочтительнее, так как скрывает неточности и неровности, которые особенно хорошо видны при боковом освещении.

При каркасном утеплении каких либо хитростей нет. Пенопласт крепят дюбелями с широкими шляпками между рейками каркаса. Оставшиеся пустоты заполняют монтажной пеной или клеем-пеной. Затем в обязательном порядке к каркасу прибивают гидроизоляционную мембрану. Это удобно сделать брусками контробрешетки, толщина которых 1- 1,5 см. После монтажа сайдинга или другого материала останется зазор между ним и пенопластом, что снизит вероятность отсыревания материалов — фасад станет «вентилируемым».

Обработка листового полистирола

Листовой полистирол легко поддается обработке. Высокая термопластичность позволяет изготавливать из этого материала различные изделия: от тончайшей тары для пищевых продуктов до толстых листов для наружной рекламы в городах. Более удобным для обработки является ударопрочный полистирол листовой.

- распиливание — производят с помощью циркулярной или ручной пилы. Для очень тонких листов допускается использование лобзика;

- сверление — применяются сверла для пластика либо металла. Производится сверлом для пластика. Под низ листа подкладывают деревянный брусок, чтобы предотвратить появление сколов;

- обработка края — края листов подлежат обработке напильником и даже рубанком;

- формовка — объемную форму изделиям из листового ПС придают вакуумным способом или давлением воздуха. Температура во время термообработки должна поддерживаться в диапазоне 160-200 °С;

- сварка — используются ультразвуковой и газовый виды сварки. Электросварка невозможна ввиду высоких электроизоляционных свойств материала;

- склеивание — производят с применением синтетических клеев на основе неопрена и цианакрилата. Склеиваемые поверхности перед началом работ обезжиривают;

- печать — нанесение печатных изображений возможно без дополнительной обработки поверхности листа. Методы печати: офсет, трафарет и шелкография;

- лакирование — допускается обработка натуральными и синтетическими лаками поверхности листов;

- полирование — полировку матовой поверхности осуществляют полировальным кругом с использованием специальной пасты. Твердые абразивы использовать не рекомендуется;

- фрезерование — происходит на универсальных фрезерных станках. При закреплении листов на станине используют прокладки из дерева;

- металлизация — для производят металлизацию посредством напыления в высоком вакууме.

Температура размягчения полистирола составляет 95°С. Поэтому при всех видах механической обработки (распиливании, сверлении, фрезеровании) рекомендуется использовать охлаждающую жидкость.

Длительность срока жизнедеятельности

Использование теплоизоляционных плит из вспененного полистирола сегодня крайне распространено в области проведения утеплительных работ внешних стен. Это происходит по той причине, что они отлично противостоят морозам. При этом структура плит совершенно не нарушается, они могут претерпевать до 120 циклов периодического замораживания и оттаивания. К тому же гранулы вспененного полистирола не изменяют своих линейных размеров, а сам материал может прослужить в течение 60 лет, не требуя при этом замены или ремонта.

Помимо своих основных характеристик пенополистирол способствует повышению характеристик звукоизоляции. Полотна этого материала отличаются еще и тем, что они остаются инертны к воздействию ряда агрессивных химических веществ по типу солевых растворов, кислот, спиртов и красителей. При этом структура материала не будет повреждена, как и при воздействии хлорной извести, газобетона, а также краски и штукатурки. Материал совершенно инертен и не подвергается биологическому воздействию, а также гниению. Производство вспененного полистирола обеспечивает получение плит, которые можно использовать практически во всех условиях.