Особенности конструкции

Сегодня существует десятки моделей, которые отличаются по внешнему исполнению, а также способу программирования. Однако общие компоненты никогда не меняются.

Так оборудование состоит из:

- Центральной микросхемы. Главное назначение элемента – контроль и регулировка решений, что позволяет добиться правильной автоматизации.

- Чтобы процесс выполнялся правильно и не сбивался, оборудование оснащают энергонезависимой памятью.

- Для лучшего отслеживания процессов используются часы реального времени.

- Подключение осуществляется при помощи специальных интерфейсов ввода и вывода.

- Специальная схема, предназначенная для изменения поступающего напряжения на входе и выходе.

Управление может быть централизованным, когда входные и выходные модули устанавливаются в специальную корзину ПЛК, или распределительной, в этом случая для взаимодействия датчиков и объектов исполнения с микропроцессором применяют специальные каналы связи.

Внешние объекты, которые подключены к ПЛК, принимают информацию о работе. Чтобы снизить погрешность, устанавливаются измерительные датчики. Полученная информация хранится в памяти прибора, там она анализируется и преобразуется. После выполнения этих действий, создаются специальные команды, которые поступают на исполнительное оборудование и там выполняются. В этом и заключается главное преимущество программируемых логических контроллеров, так как они не требуют вмешательство оператора и все выполняют самостоятельно.

Учебный план

| № п/п | Наименование разделов и тем | Всего часов | В том числе | Форма контроля |

| лекции | практич. занятия | |||

| 1 | ПЛКFastwel I/O CPM713 | 5 | 3 | 2 |

| 1.1 | Общие сведения о ПЛК: структура, рабочий цикл, время реакции, адресное пространство | 1 | 1 | — |

| 1.2 | Особенности программирования ПЛК | 2 | 1 | 1 |

| 1.3. | Технические характеристики CPM713, модули контроллера | 2 | 1 | 1 |

| 2 | Стандарт IEC 61131-3 | 3 | 3 | — |

| 2.1 | Программная модель. Данные и переменные | 1 | 1 | — |

| 2.2 | Текстовые языки | 1 | 1 | — |

| 2.3 | Графические языки | 1 | 1 | — |

| 3. | Система программирования СoDeSys | 6 | 6 | |

| 3.1 | Установка, общие сведения | 1 | — | 1 |

| 3.2 | Редактор программных модулей. Отладка и тестирование | 1 | — | 1 |

| 3.4 | Программирование на языках стандарта IEC. Имитатор ПЛК | 3 | — | 3 |

| 3.5 | Встроенная визуализация | 1 | — | 1 |

| 4 | Сетевые технологии автоматизации | 2 | 2 | — |

| 4.1 | Интерфейсы. Протоколы | 1 | 1 | — |

| 4.2 | Коммуникационное оборудование | 1 | 1 | — |

| 5 | Программирование и конфигурирование контроллера Fastwel I/O CPM713 в СoDeSys | 8 | 2 | 6 |

| 5.1 | Общие принципы, структура программного обеспечения | 1 | 1 | — |

| 5.2 | Настройка параметров и конфигурирование ПЛК | 2 | — | 2 |

| 5.3 | Организация сетевого обмена с контроллером посредством Modbus TCP | 1 | — | 1 |

| 5.4 | Создание программного обеспечения для контроллера | 2 | — | 2 |

| 5.5 | Принципы управления дискретными и непрерывными процессами с использованием ПЛК | 2 | 1 | 1 |

| 6 | Составление программы для автоматизации реального объекта по описанию технологического процесса и алгоритму | 6 | — | 6 |

| Итоговый контроль знаний | 2 | — | — | Зачет |

| Всего часов | 32 |

Сравнения технических характеристик программируемых логических контроллеров

Если вы ещё не определились с выбором нужной модели контроллера, то советуем вам ещё раз просмотреть все варианты этого устройства в нашей статье. Чтобы вам было легче выбрать подходящее устройство, мы разместили все контроллеры в одной сравнительной таблице:

| Название | Максимальная потребляемая мощность (Вт.) | Вес (г.) | Цена (руб.) |

|---|---|---|---|

TDM ПЛК12A230 | 5 | 260 | 9.000–10.000 |

Segnetics Pixel | 2,5 | 360 | 11.000–12.000 |

MCX06D Danfoss 080G0115 | 6 | 227 | 12.500–13.000 |

ОВЕН ПЛК 100 24 | 6 | 500 | 15.000–16.000 |

Болид М3000-Т | 3 | 300 | 18.000–19.000 |

Segnetics Trim5 | 5 | 360 | 21.000–25.000 |

Siemens SIMATIC TD 200/TD | – | 400 | 29.000–32.000 |

ОВЕН ПЛК 160 | 10 | 950 | 34.000–35.000 |

Siemens EM 241 | – | 190 | 45.000–47.000 |

ОВЕН ПЛК 323 – 220/24 | 20 | 600 | 55.000–60.000 |

Основы программирования ПЛК. Реле и контроллер

Возможность программирования, безусловно, является главным достоинством систем с ПЛК. Чтобы сделать восприятие процесса предельно понятным, разработчики изобрели визуальное отображение управляющих цепей в виде релейных контактных блоков.

На профессиональном языке такой метод обозначается аббревиатурой LD (logo LAD). В дальнейшем работа ПЛК представляется как взаимодействие отдельных логических элементов. Они выполняют действия таймеров, релейных ячеек, счетчиков. Считается, что благодаря подобной унификации, освоить принципы программирования может каждый. Причем независимо от профильной профессии.

История создания

В 60 годах 20 века для управления телефонными станциями, промышленным оборудованием использовались сложные схемы с реле. Они не отличались повышенной надежностью или ремонтопригодностью. Инженерам одной из компаний, американской General Motors, была поставлена цель по созданию нового оборудования. Задачи, на которые оно было рассчитано, выглядели так:

- Упрощение отладки, замены.

- Относительная дешевизна.

- Гибкость, удобство модернизации.

- Снижение риска отказов.

Терминология, объясняющая, что такое ПЛК (PLC), внесена в международные и европейские стандарты качества МЭК, EN.

Особенности работы и программирования ПЛК

Теперь, когда стали более понятными основные возможности ПЛК, следует выяснить способы их применения.

Система программирования является одной из примечательных и полезных особенностей ПЛК, она обеспечивает упрощенный подход к разработке управляющих программ для специалистов различного профиля.

Именно в ПЛК впервые появилась удобная возможность программирования контроллеров путем составления на экране компьютера визуальных цепей из релейных контактов для описания операторов программы (рисунок 6). Таким образом, даже весьма далекие от программирования инженеры-технологи быстро осваивают новую для себя профессию. Подобное программирование называют языком релейной логики или Ladder Diagram (LD или LAD). Задачи, решаемые при этом ПЛК, значительно расширяются за счет применения в программе функций счетчиков, таймеров и других логических блоков.

Рис. 6. Пример программной реализации электрической цепи

Задача программирования ПЛК еще более упрощается благодаря наличию пяти языков, стандартизованных для всех платформ ПЛК. Три графических и два текстовых языка программирования взаимно совместимы. При этом одна часть программы может создаваться на одном языке, а другая — на другом, более удобном для нее.

К графическим средствам программирования ПЛК относятся язык последовательных функциональных блоков (Sequential Function Chart, SFC) и язык функциональных блоковых диаграмм (Function Block Diagram, FBD), более понятные для технологов. Для программистов более привычными являются язык структурированного текста (Statement List, STL), напоминающий Паскаль, и язык инструкций (Instruction List, IL), похожий на типичный Ассемблер.

Конечно, простота программирования ПЛК является относительной. Если с программированием небольшого устройства может после обучения справиться практически любой инженер, знакомый с элементарной логикой, то создание сложных программ потребует знания основ профессии программиста и специальных познаний в программировании ПЛК.

Упростить создание программного обеспечения для современных ПЛК позволяют специальные комплексы, такие как

(рисунок 7), ISaGRAF, OpenPCS и другие инструменты, не привязанные к какой-либо аппаратной платформе ПЛК и содержащие все необходимое для автоматизации труда программиста. Для отладки сложных проектов на основе компонентов TI компания предлагает специальные отладочные комплекты и необходимое программное обеспечение.

Рис. 7. Рабочий экран программирования в среде CoDeSys

Перед началом работы ПЛК выполняет первичное тестирование оборудования и загрузку в ОЗУ и ПЗУ операционной системы и рабочей программы пользователя. Стандартный ПЛК кроме рабочего режима имеет режим отладки с пошаговым выполнением программы, с возможностью просмотра и редактирования значений переменных.

Рабочий режим ПЛК состоит из повторяющихся однотипных циклов, каждый из них включает три этапа:

- опрос всех датчиков с регистрацией их состояния в оперативной памяти;

- последовательный анализ рабочей программы с использованием данных о текущем состоянии датчиков и с формированием управляющих воздействий, которые записываются в буферные регистры;

- одновременное обновление контроллером состояния всех своих выходов и начало очередного этапа опроса датчиков.

Процесс исполнения программы ПЛК можно контролировать на экране подключенного компьютера с отображением состояния отдельных параметров. Например, процедуры включения и выключения насоса могут меняться в зависимости от требуемой задержки, значение которой задается специальной переменной.

При необходимости можно остановить выполнение программы и перевести ПЛК в режим программирования, затем на экране компьютера изменить ход выполнения программы или отдельные параметры и снова записать их в память ПЛК.

Как выбрать программатор

Рынок предлагает широкий выбор самых разных программаторов, которые различаются по назначению, функционалу, типу подключения и другим характеристикам. Они могут быть узкоспециализированные либо универсальные. Все эти характеристики нужно учесть перед выбором подходящего программатора.

Назначение

Прошивка, наладка, сбор данных с разных устройств будет отличаться. Поэтому существуют специализированные программаторы, предназначенные именно для автомобилей, бытовой техники, радиоэлектроники. В описании производитель указывает, с какими микросхемами работает программатор.

Если же покупатель не знает, что именно будет программировать, либо не занимается этим профессионально, можно выбрать универсальный программатор с широким набором поддерживаемых микросхем. Для серийной работы лучше подобрать модель с большим количеством адаптеров.

Тип подключения к чипу

К компьютеру, с которого записывается прошивка, подключение происходит по USB разъему. К чипу программатор может подключаться двумя способами:

Параллельно

При выборе изделия с параллельным соединением нужно обратить внимание на используемый тип разъема. Он должен быть совместим с микросхемой, иметь хорошее качество

Оптимальный вариант, когда есть цанговый разъем либо выдвижная планка. Бюджетные модели обычно имеют один тип разъема, а более дорогостоящие оснащаются разными портами для различных корпусов.

Внутрисхемно. Применяется в микросхемах, которые поддерживают микросхемный способ записи, считывания данных, перепрошивки. Тогда схема может быть перезаписана без доставания из прибора. По сути является самостоятельным устройством.

Другие критерии

При выборе оптимального чипа для записи нужно учитывать следующие показатели:

Качество сборки. Этот показатель влияет на то, сколько проработает микросхема.

Время записи

В случае применения программатора на больших объемах важно, чтобы время было небольшим. Тогда на прошивку одного изделия будет затрачено меньше времени, и общий объем запрограммированных устройств будет выше

Также при серийной работе полезной будет возможность группового программирования. Если выбирается модель для любителя, прошивающего единичные изделия, критерий времени можно не учитывать.

Стоимость. Зависит от бренда, выпускающего изделие, функционала, скорости программирования и других показателей.

Открытый или закрытый тип корпуса. Если будет требоваться транспортировка, лучше отдать предпочтение моделям в закрытом прочном корпусе.

Доступное количество программируемых микросхем. Перед покупкой следует убедиться, что конкретная версия схемы будет поддерживаться.

Количество одновременно подключаемых микросхем. Обычно работает с одним чипом, но для серийной работы существуют специализированные многосхемные приборы.

Способ обновления программного обеспечения. Разработчики периодически обновляют ПО, исправляя существующие ошибки и расширяя функционал. По этой причине важно вовремя ставить обновления. Нужно заранее узнать, как ставить новое ПО, исправлять ошибки, восстанавливать софт. Преимущественно обновления бесплатные.

Драйверы. Для записи программы с компьютера нужно определенное программное обеспечение. Обычно оно фирменное, разрабатывается производителем программатора. Также нужно заранее узнать, какие языки поддерживаются.

Комплектация. Программаторы разных типов могут иметь адаптеры для подключения к разным микросхемам. Чтобы не искать подходящий адаптер в магазинах, они могут поставляться вместе с программатором.

Бренд изготовитель. Лучше отдавать предпочтение проверенным компаниям, которые имеют хорошую репутацию и отвечают за качество своей продукции.

Замена ПЛК в промышленных приложениях на микроконтроллеры

Появление простых в использовании плат микроконтроллеров расширило сферу применения микроконтроллеров, в настоящее время они адаптируются для определенных приложений, для которых микроконтроллеры считались неподходящими – от мини-компьютеров DIY до нескольких сложных систем управления. Это вызвало вопросы о том, почему микроконтроллеры не используются вместо ПЛК, главным аргументом в пользу которых является стоимость ПЛК по сравнению со стоимостью микроконтроллеров

Важно, чтобы с обычными микроконтроллерами нужно было многое сделать, прежде чем их можно будет использовать в промышленных приложениях

Хотя ответ можно найти по пунктам, уже упомянутым в этой статье, достаточно выделить два ключевых момента.

1. Микроконтроллеры не обладают прочностью и не способны выдерживать экстремальные условия, как ПЛК. Это делает их не готовыми к промышленному применению.

2. Промышленные датчики и исполнительные механизмы обычно проектируются в соответствии со стандартом IEC, который обычно находится в диапазоне тока / напряжения и интерфейсов, которые могут быть напрямую несовместимы с микроконтроллерами и требуют какого-либо вспомогательного оборудования, что увеличивает стоимость.

Есть и другие моменты, но, чтобы оставаться в рамках этой статьи, мы должны остановиться на этом.

Подводя итоги, можно сказать, что каждое из этих устройств управления предназначено для использования в определенных системах, и их следует тщательно изучить, прежде чем будет принято решение о наиболее подходящем для конкретного приложения

Важно отметить, что некоторые производители создают ПЛК на базе микроконтроллеров, например, промышленные щиты теперь производят ПЛК на базе Arduino, показанные ниже

Обработка данных

Современные контроллеры с расширенным программированием на основе имен тегов (признаков) имеют различные возможности в части обработки данных, включая встроенную регистрацию. Некоторые усовершенствованные контроллеры также могут взаимодействовать со стандартными базами данных в системах уровня предприятия, например в системе планирования ресурсов предприятия (enterprise resource planning, ERP). Запись данных непосредственно в запоминающее устройство в виде USB флэш-накопителя, подключенного к контроллеру, тоже важная функция, часто необходимая для целого ряда приложений. Контроллеры с функциями регистрации данных часто поддерживают отформатированный USB-накопитель или карту MicroSD, которые имеют до 32 Гбайт дискового пространства.

Регистрация данных обычно основана на откликах на те или иные события или может быть запланирована. Отклик на события инициируется изменениями состояния, такими как переход границы булевого тега. В отличие от этого подхода запланированная регистрация данных настроена так, чтобы осуществлять действия, например регистрацию состояния или считывание счетчика, через заданные регулярные интервалы — каждую минуту, час, день или месяц.

Хотя количество тегов, которые могут быть зарегистрированы, часто ограниченно, но для каждого запланированного или инициированного события должно быть сохранено не менее 50 значений тегов. Системные ошибки также должны храниться с указанием времени и даты возникновения такой ошибки или события. Имя файла журнала должно быть настраиваемым или автоматически генерироваться в зависимости от предпочтений пользователя.

Помимо локальной регистрации данных, некоторые контроллеры могут взаимодействовать с корпоративными системами информационных технологий — ИT-системами. Одним из примеров является OPC-сервер (Open Platform Communications, ранее OLE for Process Control — семейство программных технологий, предоставляющих единый интерфейс для управления объектами автоматизации и технологическими процессами), подключенный к контроллеру. Это позволяет серверу собирать данные в режиме реального времени от контроллеров на производственной площадке или на уровне цеха и извлекать, добавлять, удалять и обновлять записи данных в стандартной базе. Это достигается поддержкой подключений к базе данных, совместимой с Microsoft Access, сервером на языке структурированных запросов (structured query language, SQL — декларативный язык программирования, применяемый для создания, модификации и управления данными в реляционной базе данных, управляемой соответствующей системой управления базами данных) или подключением к открытой базе данных (open database connectivity, ODBC — программный интерфейс доступа к базам данных, созданный компанией Microsoft в сотрудничестве с Simba Technologies на основе спецификаций Call Level Interface, который разрабатывался организациями SQL Access Group, X/Open и Microsoft).

Установить соединение между ИТ-системой предприятия и ПЛК помогают несколько доступных на рынке программных инструментов. Они позволяют собирать сведения из ПЛК и сохранять их в базе данных. Конфигурационные усилия для этих серверов часто минимальны, и пользователь может собирать только те данные, которые ему необходимы для определенного производственного или технологического процесса.

Возможности баз данных предоставляют практические решения для отслеживания движения материалов и фиксации показателей производства. Контроллер, выполняющий производственные или технологические задачи, чтобы обеспечить оптимальное время процессов, может отслеживать ход работ на уровне завода, а также расход материалов. Эта информация может быть использована для корректировки складских запасов, что позволяет обеспечить наличие материалов и их поступление по мере их необходимости, избегая накопления сверхнормативных запасов.

Эти возможности также можно использовать для отслеживания путем регистрации производственных данных при изготовлении детали или продукта, его состояния от начала до конца всего производственного цикла. Статус конечного продукта сохраняется, а встроенные в базу данных функции отметки даты/времени могут использоваться для удовлетворения требований по обеспечению заданного уровня качества или для аудита.

Модели ПЛК на основе Arduino

Теперь давайте кратко рассмотрим популярные ПЛК на базе Arduino, которые в настоящее время присутствуют на рынке.

Industrial Shields Arduino PLC

Industrial Shields – это популярная компания, которая предоставляет шилды ПЛК на базе Arduino для многих промышленных применений. Широко используемые шилды кратко рассмотрены далее.

Industrial Shields ARDBOX

ARDBOX – это ПЛК на основе Arduino, предназначенный для малых и средних промышленных применений.

ARDBOX разработан на основе ARDUINO LEONARDO, поэтому в основном все технические характеристики ARDBOX соответствуют спецификациям LEONARDO. Основные характеристики и технические параметры ARDBOX приведены далее.

- Входное напряжение 12В или 24В

- Номинальная мощность 30 Вт

- Максимальный ток 1,5 А

- Тактовая частота 16 МГц

- Размер 100х45х115 мм

- Язык программирования Arduino IDE

- Флэш-память 32 КБ, из которых 4 КБ используются загрузчиком

- ОЗУ 2,5 КБ

- EEPROM 1 КБ

- Связь I2C – USB – RS232 – RS485 – SPI – TTL

- Точек входа 10

- Точек выхода 10

Industrial Shields M-Duino

M-DUINO – это ПЛК на основе Arduino, предназначенный для малых и средних промышленных применений. Изображение ПЛК показано далее.

M-DUINO разработан на основе платы ARDUINO MEGA, поэтому все технические характеристики платы MEGA соответствуют спецификациям M-DUINO.

- Входное напряжение 12В или 24В

- Номинальная мощность 40 Вт

- Максимальный ток 0,5 А

- Тактовая частота 16 МГц

- Размер 101x119x70 мм

- Язык программирования Arduino IDE

- Флэш-память 32 КБ, из которых 0,5 КБ используются загрузчиком

- ОЗУ 2 КБ

- EEPROM 1 КБ

- Связь I2C – Порт Ethernet – USB – RS485 – SPI – (3x) Rx, Tx (контакты Arduino)

- Точек входа 13,26,36

- Точек выхода 8,16,22

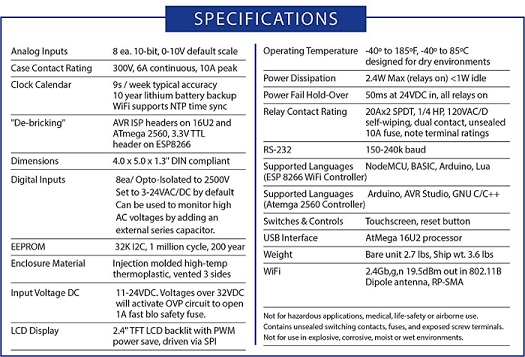

PLDuino Arduino PLC

PLDuino – это программируемый логический контроллер с открытым исходным кодом Arduino от Digital Loggers, который продается на рынке примерно за 150 долларов. Этот ПЛК сочетает в себе Arduino Mega (ATmega2560) с модулем Wi-Fi ESP8266 и 2,4-дюймовым сенсорным TFT-экраном, что делает его пригодным для использования в приложениях промышленного Интернета вещей и других приложениях заводской робототехники.

PLDuino может быть легко запрограммирован с помощью простого USB-кабеля, также помимо популярной IDE Arduino PLDuino также может быть запрограммирован с использованием Lua, GNU или даже AVR Studio. PLDuino также предоставляет демонстрационные коды и библиотеки, чтобы помочь начинающим быстро начать разработку. Для опытных пользователей PLDuino также позволяет открывать исследовать все внутри ПЛК, чтобы настраивать аппаратное обеспечение в соответствии с требованиями, полные схемы и спецификации компонентов также доступны онлайн. Полные характеристики PLDuino показаны на следующем рисунке.

Controllino Arduino PLC

Controllino – это не что иное, как промышленно развитый Arduino. Он сочетает в себе гибкость и открытый характер экосистемы Arduino с безопасностью и надежностью промышленных ПЛК. Компания предоставляет три модуля, которые разработаны на основе трех плат Arduino.

Controllino MINI

Он разработан на плате Arduino Uno.

- Входное напряжение 12В или 24В

- Максимальный ток реле 6 А

- Тактовая частота 16 МГц

- Размер 36x90x60 мм

- Язык программирования Arduino IDE

- Флэш-память 32 КБ, из которых 0,5 КБ используются загрузчиком

- ОЗУ 2 КБ

- EEPROM 1 КБ

- Связь I2C– USB – SPI

- Точек входа 8

- Точек выхода

Controllino MAXI

Он разработан на микроконтроллере Atmel ATMEGA2560 или на плате Arduino Mega.

- Входное напряжение 12В или 24В

- Максимальный ток реле 6 А

- Тактовая частота 16 МГц

- Размер 72x90x62 мм

- Язык программирования Arduino IDE

- Флэш-память 256 КБ

- ОЗУ 8 КБ

- EEPROM 4 КБ

- Связь I2C,Ethernet, USB ,SPI

- Точек входа 12

- Точек выхода 12

Controllino Mega

Он разработан на микроконтроллере ATMEGA2560 Atmel или на плате Arduino Mega.

- Входное напряжение 12В или 24В

- Максимальный ток реле 6 А

- Тактовая частота 16 МГц

- Размер 107x90x62 мм

- Язык программирования Arduino IDE

- Флэш-память 256 КБ

- ОЗУ 8 КБ

- EEPROM 4 КБ

- Связь I2C, Ethernet, USB ,SPI

- Точек входа 21

- Точек выхода 24

Принцип работы ПЛК

ПЛК предназначены для автоматического управления дискретными и непрерывными технологическими процессами.

Основные принципы работы ПЛК:

- Цикличность

- Работа в реальном масштабе времени, обработка прерываний

Цикличность работы ПЛК

В одном цикле ПЛК последовательно выполняет следующие задачи:

- Самодиагностика

- Опрос датчиков, сбор данных о текущем состоянии технологического процесса

- Обмен данными с другими ПЛК, промышленными компьютерами и системами человеко-машинного интерфейса (HMI)

- Обработка полученных данных по заданной программе

- Формирование сигналов управления исполнительными устройствами

Время цикла

Время выполнения одного цикла программы зависит от:

- размера программы

- количества удалённых входов-выходов

- скорости обмена данными с распределённой периферией

- быстродействия ЦПУ

Время цикла (время квантования) должно быть настолько маленьким, чтобы ПЛК успевал за скоростью изменения переменных процесса (см. теорию автоматического управления),

в противном случае процесс станет неуправляемым.

Watchdog

Строжевой таймер следит за тем, чтобы время цикла не превышало заданное.

Обработка прерываний

По прерываниям ПЛК запускает специальные программы обработки прерываний.

Типы прерываний:

- Циклические прерывания по времени (например, каждые 5 секунд)

- Прерывание по дискретному входу (например, по сработке концевика)

- Прерывания по программным и коммуникационным ошибкам, превышению времени цикла, неисправностям модулей, обрывам контуров

Модули ПЛК

- Корзина для установки модулей

- Стабилизированный блок питания AC/DC (~220В/=24В)

- Центральное процессорное устройство (ЦПУ) с интерфейсом для подключения программатора,

переключателем режимов работы, индикацией статуса, оперативной (рабочей) памятью, постоянной памятью для хранения программ и блоков данных - Интерфейсные модули для подключения корзин расширения локального ввода-вывода и распределённой периферии

- Коммуникационные модули для обмена данными с другими контроллерами и промышленными компьютерами

- Модули ввода-вывода

- Прикладные модули (синхронизация, позиционирование, взвешивание и т.п.)

Функции устройств ввода

- Электрическое подключение и питание технологических датчиков (дискретных и аналоговых)

- Диагностика состояния (обрыв провода, контроль граничных значений, короткое замыкание и т.п.)

- Формирование цифровых значений (машинных слов) технологических параметров

- Передача этих данных в память ПЛК для дальнейшей обработки

Функции устройств вывода

- Электрическое подключение исполнительных устройств

- Диагностика состояния (обрыв провода, контроль граничных значений, короткое замыкание и т.п.)

- Приём управляющих машинных слов из памяти ПЛК

- Формирование управляющих сигналов (дискретных и аналоговых)

Типы устройств ввода-вывода

- Модули локального ввода-вывода располагаются:

- в одной корзине с ЦПУ

- в соседних корзинах в одном шкафу с ЦПУ

- в корзинах в соседних шкафах в одном помещении с ЦПУ

- Модули распределённого ввода-вывода (децентрализованная периферия) располагаются удалённо (в другом здании или в поле по по месту управления)

и связываются с ЦПУ по промышленной полевой шине. Станции удалённого ввода-вывода могут иметь взрывозащищённое исполнение или повышенный

класс защиты корпуса (например, IP67) и устанавливаться без шкафа

Функции коммуникационных модулей

Коммуникационные модули предназначены для обмена данными:

- с удалёнными модулями ввода-вывода (Profibus, Modbus и др.)

- с программаторами, панелями оператора (HMI) и другими контроллерами

- с полевыми устройствами (HART, Foundation Fieldbus и др.)

- с сервоприводами (SERCOS)

- с промышленными компьютерами верхнего уровня (Industrial Ethernet и др.)

- по радиоканалам (GSM, GPRS)

- по телефонным линиям

- по Internet (встроенные web-серверы публикуют на своих страницах статусную информацию)

ПЛК – что это такое?

Контроллер — это мозг для машины. Чем сложнее машина, тем функциональнее контроллер. Технически реализация мозга может быть разной – механика, пневматика либо гидравлика, релейные или электронные системы.

Если в конструкции используются реле или решения с «жесткой» логикой, то машина может выполнять только определенные действия — научить машину другим операциям нельзя без вмешательства в ее техническую часть. Такие функции имеют только программируемые логические контролеры или ПЛК.

Контроллер ПЛК — управляющее устройство на основе микропроцессоров, которое приспособлено к работе на производстве. Устройство программируется на упрощенных языках, доступных пользователю без серьезной подготовки.

Принцип работы

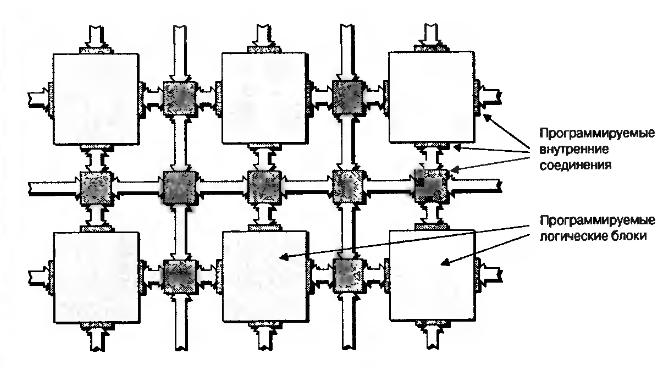

Микросхема FPGA — это та же заказная микросхема ASIC, состоящая из таких же транзисторов, из которых собираются триггеры, регистры, мультиплексоры и другие логические элементы для обычных схем. Изменить порядок соединения этих транзисторов, конечно, нельзя. Но архитектурно микросхема построена таким хитрым образом, что можно изменять коммутацию сигналов между более крупными блоками: их называют CLB — программируемые логические блоки.

Также можно изменять логическую функцию, которую выполняет CLB. Достигается это за счет того, что вся микросхема пронизана ячейками конфигурационной памяти Static RAM. Каждый бит этой памяти либо управляет каким-то ключом коммутации сигналов, либо является частью таблицы истинности логической функции, которую реализует CLB.

Так как конфигурационная память построена по технологии Static RAM, то, во-первых, при включении питания FPGA микросхему обязательно надо сконфигурировать, а во-вторых, микросхему можно реконфигурировать практически бесконечное количество раз.

Очень упрощенная 2D-структура микросхемы без конфигурационной памяти

Очень упрощенная 2D-структура микросхемы без конфигурационной памяти

Другие статьи в выпуске:

Xakep #236. FPGA

- Содержание выпуска

- Подписка на «Хакер»-60%

Блоки CLB находятся в коммутационной матрице, которая задает соединения входов и выходов блоков CLB.

Схема коммутационной матрицы

Схема коммутационной матрицы

На каждом пересечении проводников находится шесть переключающих ключей, управляемых своими ячейками конфигурационной памяти. Открывая одни и закрывая другие, можно обеспечить разную коммутацию сигналов между CLB.

CLB

CLB

CLB очень упрощенно состоит из блока, задающего булеву функцию от нескольких аргументов (она называется таблицей соответствия — Look Up Table, LUT) и триггера (flip-flop, FF). В современных FPGA LUT имеет шесть входов, но на рисунке для простоты показаны три. Выход LUT подается на выход CLB либо асинхронно (напрямую), либо синхронно (через триггер FF, работающий на системной тактовой частоте).

Принцип реализации LUT

Принцип реализации LUT

Интересно посмотреть на принцип реализации LUT. Пусть у нас есть некоторая булева функция . Ее схемотехническое представление и таблица истинности показаны на рисунке. У функции три аргумента, поэтому она принимает 2^3 = 8 значений. Каждое из них соответствует своей комбинации входных сигналов. Эти значения вычисляются программой для разработки прошивки ПЛИС и записываются в специальные ячейки конфигурационной памяти.

Значение каждой из ячеек подается на свой вход выходного мультиплексора LUT, а входные аргументы булевой функции используются для выбора того или иного значения функции. CLB — важнейший аппаратный ресурс FPGA. Количество CLB в современных кристаллах FPGA может быть разным и зависит от типа и емкости кристалла. У Xilinx есть кристаллы с количеством CLB в пределах примерно от четырех тысяч до трех миллионов.

Помимо CLB, внутри FPGA есть еще ряд важных аппаратных ресурсов. Например, аппаратные блоки умножения с накоплением или блоки DSP. Каждый из них может делать операции умножения и сложения 18-битных чисел каждый такт. В топовых кристаллах количество блоков DSP может превышать 6000.

Другой ресурс — это блоки внутренней памяти (Block RAM, BRAM). Каждый блок может хранить 2 Кбайт. Полная емкость такой памяти в зависимости от кристалла может достигать от 20 Кбайт до 20 Мбайт. Как и CLB, BRAM и DSP-блоки связаны коммутационной матрицей и пронизывают весь кристалл. Связывая блоки CLB, DSP и BRAM, можно получать весьма эффективные схемы обработки данных.

Программирование без программиста

Одной из базовых идей, лежащих в основе использования ПЛК, является упрощение системы программирования и повышение наглядности языковых средств до уровня, доступного для понимания техническому специалисту хорошо знающему и непосредственно эксплуатирующему оборудование, но не обладающему специальными знаниями в области разработки программного обеспечения.

Такой специалист, получив простой и понятный инструмент выражения своих знаний об алгоритмах управления процессами, находящимися в его ведении, во многих случаях будет способен самостоятельно реализовать и отладить программу ПЛК, а при необходимости перенастроить параметры работы оборудования и своевременно изменить программу управления.

Зачастую качество программы ПЛК созданной таким специалистом оказывается выше, чем программы, написанной по его заданию профессиональным программистом не знакомым со всеми особенностями работы автоматизируемого процесса.

Место ПЛК в системе управления

До создания миниатюрных интегральных схем рука оператора буквально не успевала переключать режимы на пульте цепи управления. Использование контроллерных блоков «Сегнетикс», «Дельта» и подобных способствовало снятию нагрузки с человека.

Ее переложили «на плечи» машин с выводом на экран данных мониторинга, отображенных в виде мнемосхем и изменяемых параметров. На ПЛК возлагаются задачи по опросу датчиков и регистров, обработке поступающей информации.

Без микроконтроллеров не было бы РСУ, АСУ, сложных автоматных комплексов управления технологическими процессорами. Используя сетевой трафик, ПЛК анализируют данные, успевая проверять состояние портов входа. Главный недостаток, особенность микроконтроллеров состоит в необходимости прошивки, создания программы для работы.

Впрочем, его следует воспринимать двояко: индивидуально создаваемое ПО позволяет проектировать узкоспециализированные изделия под конкретные задачи.