Краткие сведения о вентиляции

Назначение любого воздушного обмена состоит в бесперебойной подаче и обработке воздушных потоков с их последующим выведением за пределы помещения. Естественный метод проветривания едва ли годится для промышленного объекта.

Чаще всего вентилирование сопряжено с фильтрационной очисткой, а также охлаждением/нагревом воздушной массы.

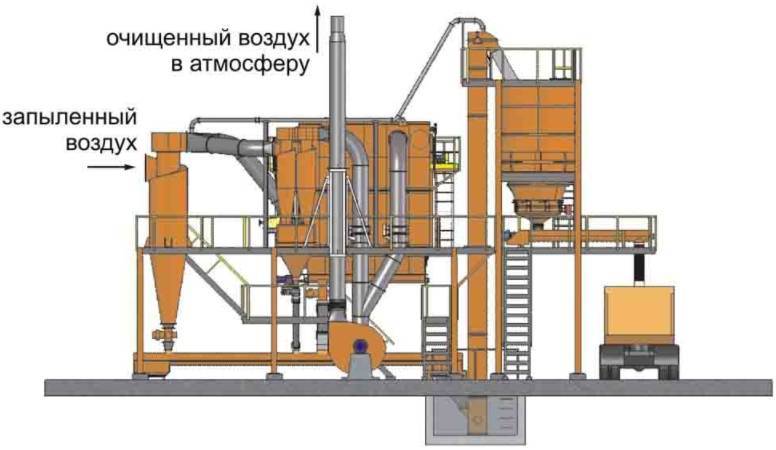

Промышленная вентиляция является принудительных процессом, который возможен только благодаря специализированному климатическому оборудованию.

Известно три разновидности принудительного вентилирования:

- Приточное;

- Вытяжное;

- Комбинированное (приточно-вытяжная вентиляция).

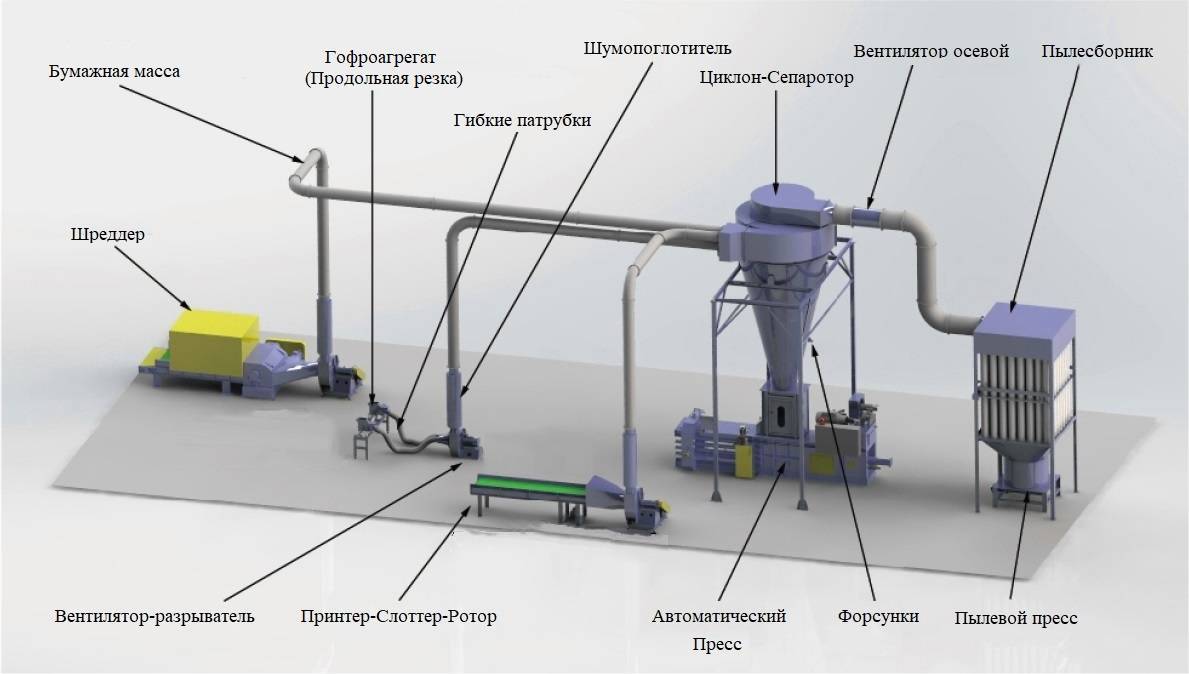

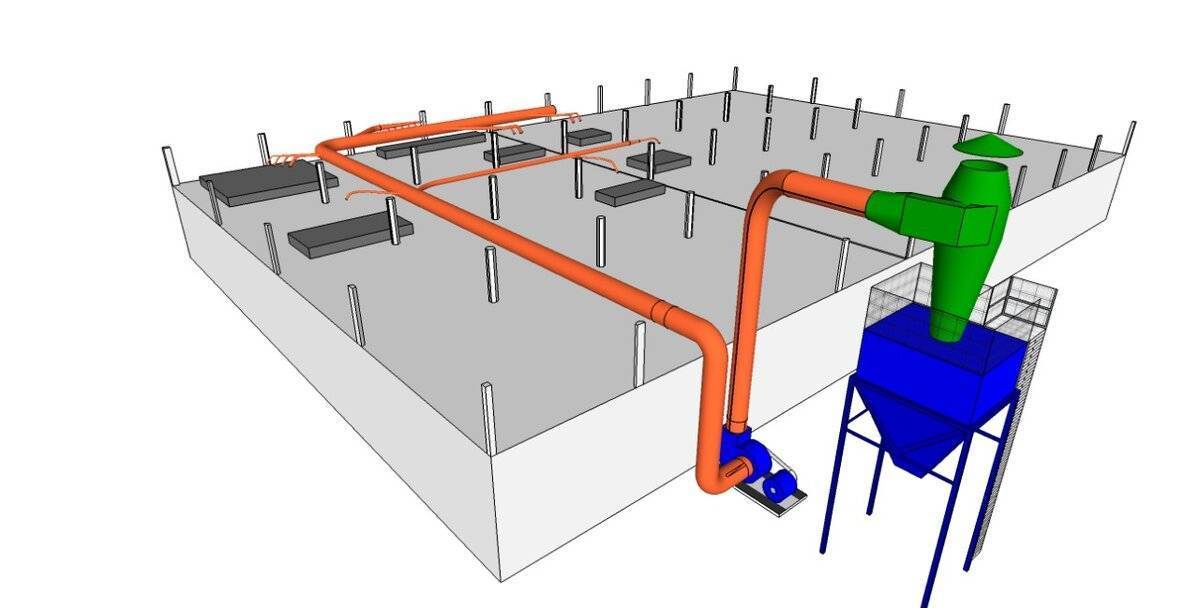

Вентиляция промышленного объекта

Именно комбинированная воздухообменная схема рассматривается, как наиболее оптимальный метод организации перемещения воздуха в помещении. Приточная часть такого комплекса отвечает за доступ и обработку свежих воздушных потоков, а вытяжной компонент – за своевременное и эффективное выведение их за пределы заданной области.

Организация такой сложной системы воздухообмена включает в себя целый ряд важнейших этапов, каждый из которых является гарантией успешной реализации проекта. Одним из таких важных этапов является проектирование, в процессе которого определяются максимально подходящие данному помещению агрегаты и оборудование.

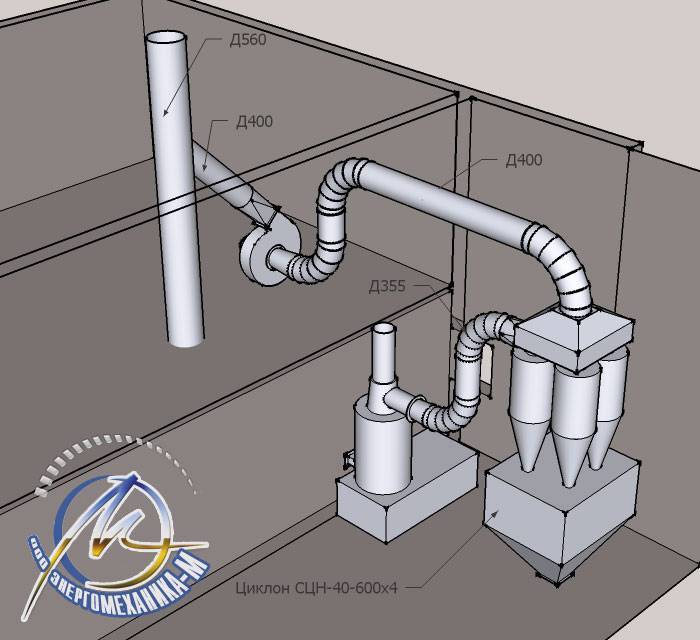

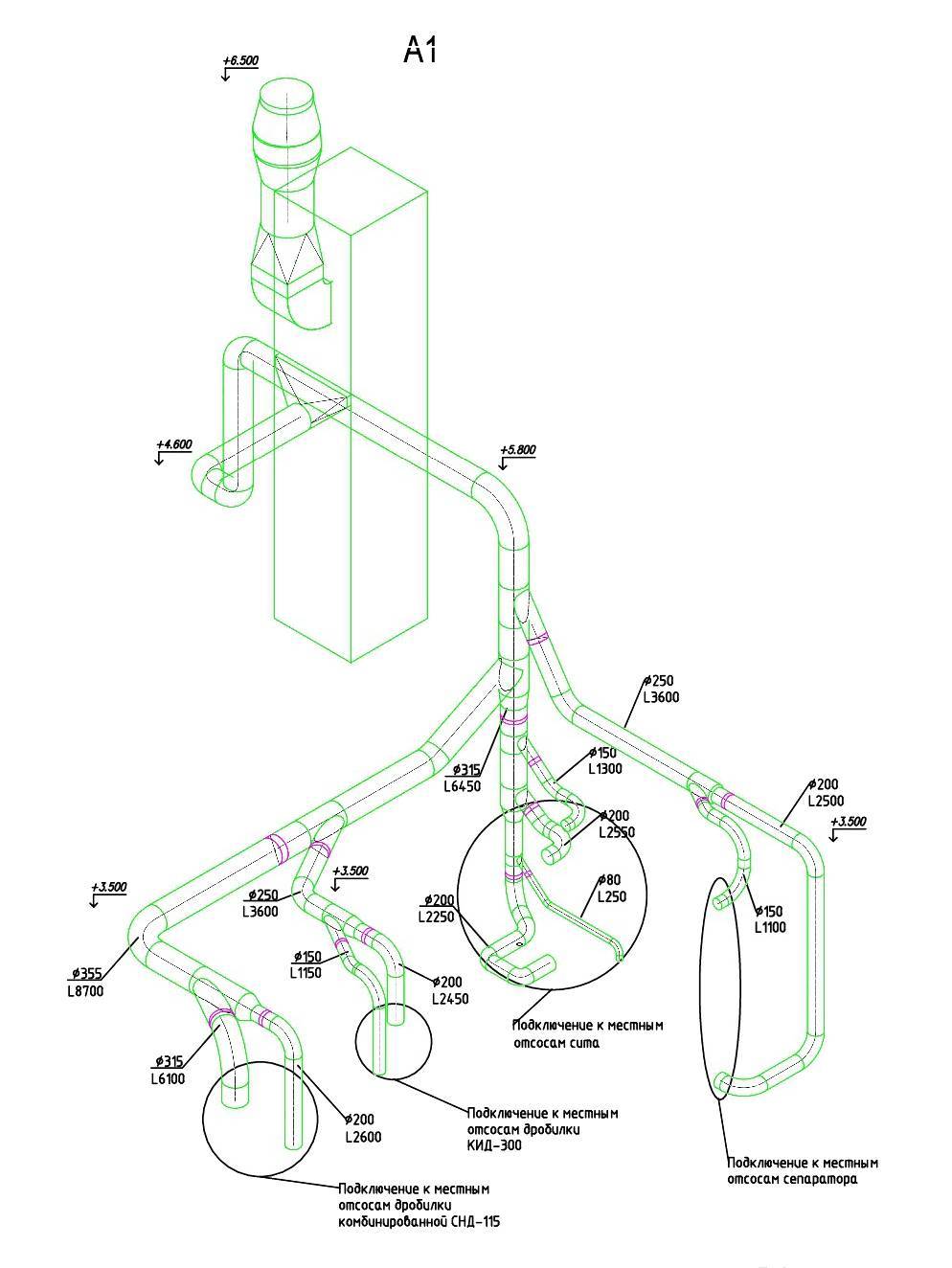

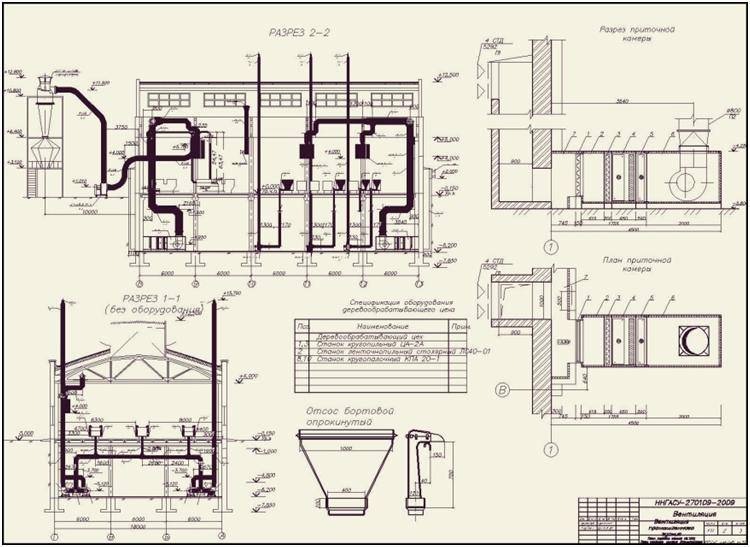

Образец проектной документации

Современная промышленная воздухообменная система невозможна без:

- Воздуховодов;

- Вентиляторов;

- Калориферов (приборы для воздушного обмена);

- Охлаждающих устройств;

- Приточных комплексов, отвечающих за своевременный доступ воздуха;

- Различных фильтров для очистки воздуха от вредных примесей и газов.

Мы не зря в самую первую очередь упомянули о воздуховодах. Если вентилятор можно определить, как «сердце» любой принудительной воздухообменной системы, то воздуховодные каналы – это «артерии», по которым в строго заданном направлении движется воздух.

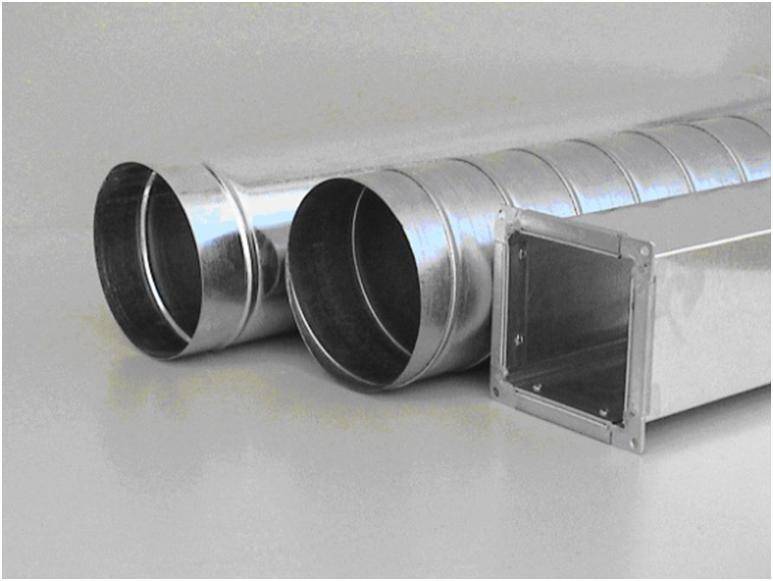

Воздуховодные трубы

Нарушения в работе аспирации и их причины

Сбои и нарушения в работе системы аспирации воздуха обычно возникают в результате следующих причин:

- ошибок в проектировании системы;

- нарушений технологии монтажа;

- несоблюдения требований по техобслуживанию, что вызывает износ оборудование и загрязнение системы.

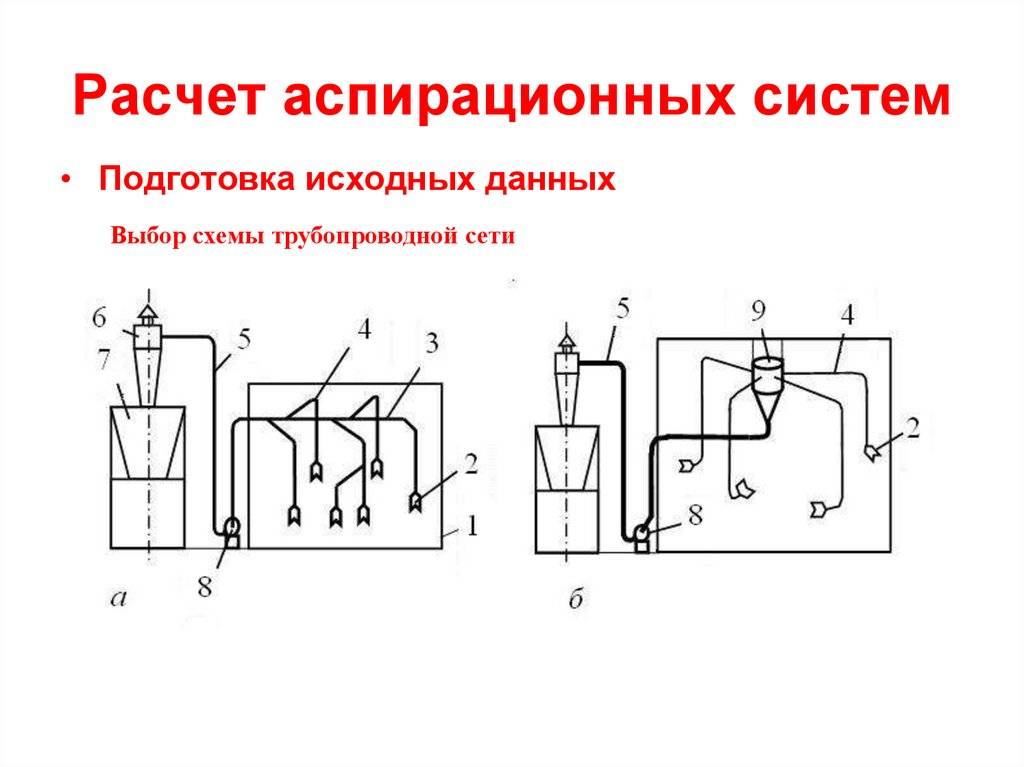

Одной из распространенных проблем является быстро загрязнение воздуховодов. Если их приходится чистить слишком часто, это означает, что скорость перемещения воздуха в них слишком мала. Это может быть связано с ошибками в проектировании, например, с подбором недостаточно мощного вентилятора. Также причиной может быть плохо продуманная схема сети воздуховодов. В частности, слишком быстрое засорение возможно в тех случаях, когда присутствуют участки с недостаточным уклоном трубы, имеется большое количество колен и других зон с повышенным аэродинамическим сопротивлением.

При нарушениях технологии монтажа и регламента технического обслуживания аспирационной системы, часто возникают повышенные потери напора. Причиной обычно оказывается разгерметизация воздуховодов. В результате снижается производительность системы, и она не справляется с пылеудалением. Также аналогичный эффект возникает, если для комплектации подобран вентилятор недостаточной мощности, не рассчитанный на нормальные потери напора.

Распространенная ошибка проектирования аспирации воздуха на производственных объектах заключается в ее несогласованности с вентсистемой. Например, поступление свежего воздуха в помещение может быть значительно ниже объема отводимых за то же время воздушных масс. В результате создается разрежение, что ухудшает условия труда и может способствовать росту профзаболеваний. В некоторых случаях такие условия работы негативно отражаются на технологических процессах.

Любые проблемы, которые возникают при эксплуатации аспирационного оборудования, требуют больших затрат на ремонт и восстановление

Поэтому важно доверять внедрение систем профессионалам. Компания «Акрукс-Про» выполняет весь комплекс работ — от разработки проекта до пусконаладки. Проектирование и монтаж проводятся со строгим соблюдением СНиП и ГОСТ

Внедряемые нами системы комплектуются только передовым оборудованием, рассчитанным на эффективную и долговечную работу. Благодаря этому на объектах заказчиков обеспечивается стабильное и эффективное отведение загрязненного воздуха с его полноценной очисткой. Также мы оказываем услуги по техническому обслуживанию систем аспирации, что позволяет поддерживать их характеристики на высоком уровне много лет и предотвращать неисправности

Проектирование и монтаж проводятся со строгим соблюдением СНиП и ГОСТ. Внедряемые нами системы комплектуются только передовым оборудованием, рассчитанным на эффективную и долговечную работу. Благодаря этому на объектах заказчиков обеспечивается стабильное и эффективное отведение загрязненного воздуха с его полноценной очисткой. Также мы оказываем услуги по техническому обслуживанию систем аспирации, что позволяет поддерживать их характеристики на высоком уровне много лет и предотвращать неисправности.

Особенности монтажа таких конструкций

Поскольку по воздуховодам аспирационных систем транспортируются значительные объемы загрязнений, то к таким конструкциям предъявляются и повышенные требования по прочности, в отличие от приточных вентиляционных систем.

Для их изготовления используют сталь толщиной от 1,2 до 5,0 мм, а для фасонных частей рекомендуется взять сталь, толщина которой больше на 1,0 мм, чем материал воздуховода.

Для воздуховодов аспирационных систем следует использовать прочную листовую сталь, не менее 1,2 мм толщиной. Разъемные соединения облегчат процесс очистки системы от загрязнений

Для воздуховодов аспирационных систем следует использовать прочную листовую сталь, не менее 1,2 мм толщиной. Разъемные соединения облегчат процесс очистки системы от загрязнений

Запрещается крепить аспирационные воздуховоды хомутами на подвеске. Допускается только использование хомутов, закрепленных с помощью кронштейнов, в некоторых случаях в качестве крепления используют цепи.

Максимальное расстояние между кронштейнами должно составлять три метра для труб диаметром более 40 мм и четыре метра – при диаметре конструкций 400 мм или меньше. Эти параметры обеспечат достаточную прочность конструкции и снизят риск обрыва воздуховодов в процессе эксплуатации.

Еще одна особенность аспирационных воздуховодов состоит в том, что их довольно часто приходится разбирать, чтобы очистить от скопившихся на стенках загрязнений. Кроме того, в результате быстрого износа отдельные элементы приходится периодически заменять.

По этой причине рекомендуется использовать для монтажа конструкций быстроразъемные элементы соединения, а не традиционные фланцы, которые от частой разборки-сборки быстро выходят из строя.

Чтобы в конструкции системы аспирации не скапливались загрязнения, необходимо придать воздуховодам правильный уклон, который зависит от расчетной скорости перемещения воздушных масс

Чтобы в конструкции системы аспирации не скапливались загрязнения, необходимо придать воздуховодам правильный уклон, который зависит от расчетной скорости перемещения воздушных масс

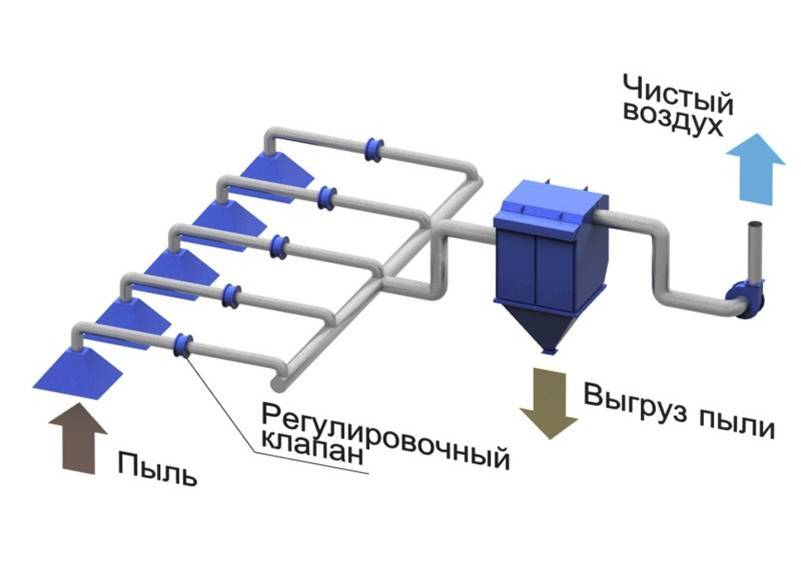

Для регулировки потоков воздуха используют косые шиберы, которые демонстрируют меньшее сопротивление потоку и лучше препятствуют скоплению загрязнений. Применение регулировочных дроссельных клапанов в системах аспирации не рекомендуется

Очень важно, чтобы воздуховоды были расположены под правильным углом

Положение конструкции зависит от заданной скорости потока воздуха, которая определяется характером удаляемых загрязнений. Так, чтобы обеспечить скорость около 20 м/с, нужен уклон в 60°, для скорости 45 м/с – угол менее 60° и т.д.

Если характер загрязнений позволяет прогнозировать накопление в воздуховодах липкой пыли, то такие системы промышленной аспирации рекомендуется изначально проектировать с расчетом на максимальную скорость перемещения воздушных масс.

В небольших аспирационных системах для устройства отсосов может быть использован полиэтиленовый шланг подходящего диаметра. Это удобный, но не слишком прочный элемент, который со временем придется заменить

В небольших аспирационных системах для устройства отсосов может быть использован полиэтиленовый шланг подходящего диаметра. Это удобный, но не слишком прочный элемент, который со временем придется заменить

Чтобы облегчить процесс очистки конструкции, внутрь воздуховодов вставляют специальные вкладыши из пленки, бумаги и других подходящих материалов. Обычные бытовые и даже некоторые промышленные вентиляторы для систем аспирации не подходят, даже если обладают достаточно высокой производительностью.

Нужны устройства с повышенной устойчивостью к износу, которые могут длительное время работать под высокой нагрузкой без перебоев.

Распространенная проблема для низкоэффективных систем аспирации – потери воздуха. Чтобы предотвратить это явление, специалисты рекомендуют выбирать вентиляторы с некоторым запасом мощности. Потери воздуха на практике могут достигать 30% по сравнению с расчетными данными.

Неправильный выбор местного отсоса может отрицательно сказаться на всей системе. Нельзя выбирать такой элемент без учета особенностей технологического процесса.

В одних случаях будет эффективно укрытие типа “зонт”, в других – “витрина”, вытяжной шкаф, кабина и т.п. Этот момент в обязательном порядке следует согласовать с технологом на конкретном производстве.

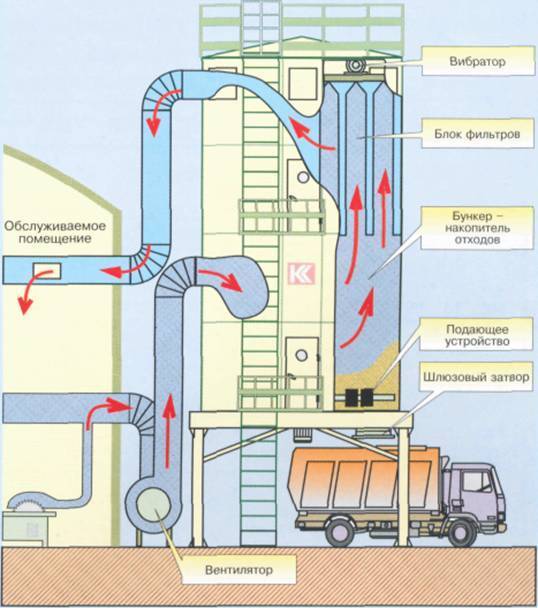

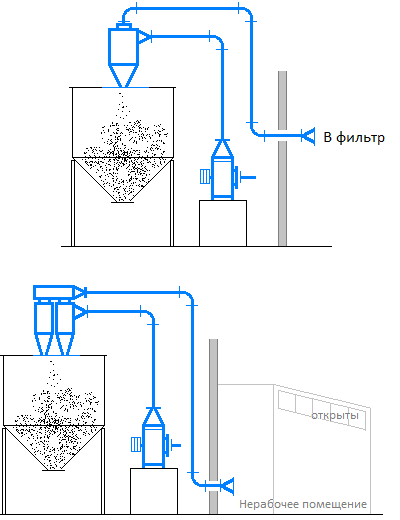

Большая часть аспирационных установок расчитана на перемещение очищенного воздуха в атмосферу, но иногда такие воздушные массы возвращают в производственное помещение (+)

Большая часть аспирационных установок расчитана на перемещение очищенного воздуха в атмосферу, но иногда такие воздушные массы возвращают в производственное помещение (+)

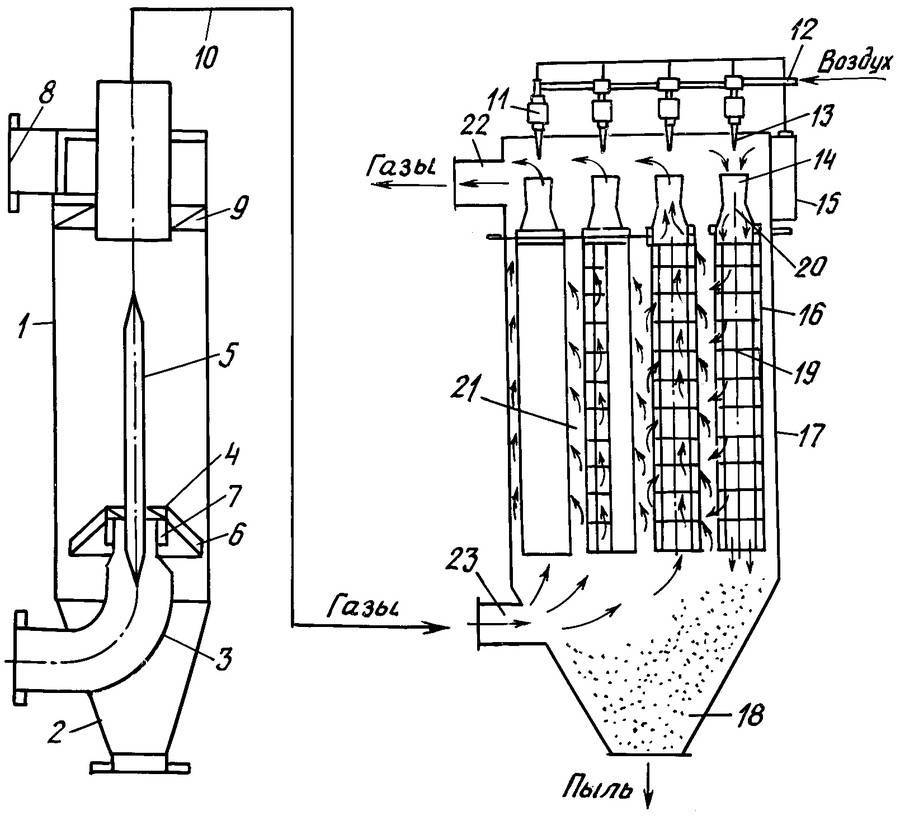

Для грубой очистки воздуха от пыли используют пылевые мешки, бесперегородочные пылевые камеры, обункерованные газоходы, сухие циклоны и другие подобные устройства в зависимости от характера пыли.

Для средней очистки часто используют скрубберы, а тонкая очистка выполняется с помощью набора средств, который может включать электрофильтр циклонного типа и рукавный фильтр, в некоторых случаях используется высоконапорная труба Вентури или другие подходящие агрегаты.

Технология изготовления воздуховодных труб

Производство вентиляционных каналов и фасонных частей (читай – деталь, элемент) обязано обеспечить наивысшее качество стыковок и соединений. Это позволит нивелировать в будущем возможные потери воздушной циркуляции и более эффективно, и без существенных временных затрат осуществить монтаж воздухообменной сети. Точность производства компонентов труб зависит от правильно отлаженного автоматизированного управления приборами и станками.

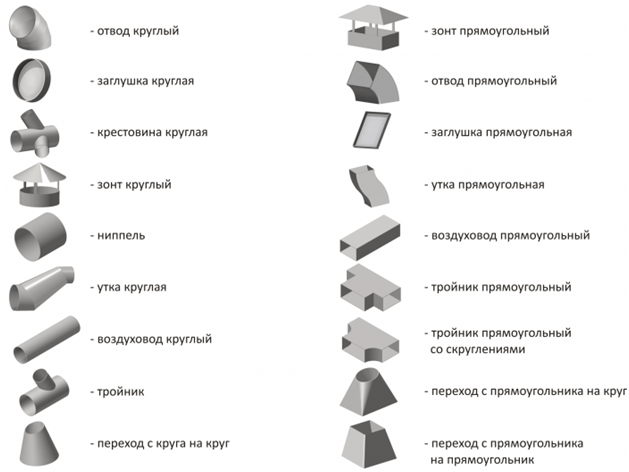

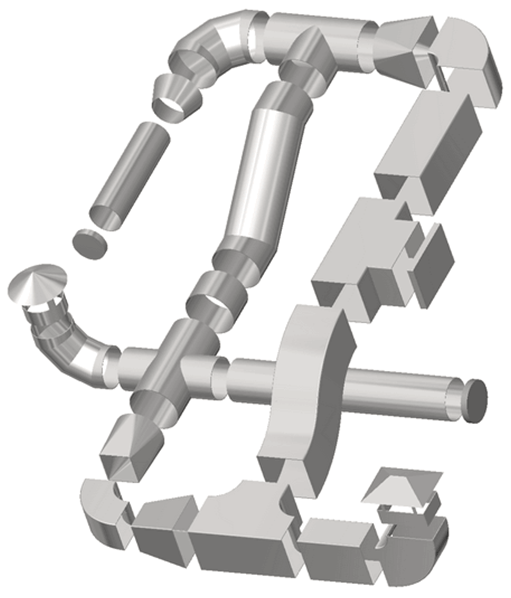

Фасонные элементы системы вентиляции

Крайне важным является и квалификация специалистов; то, насколько рационально они сумеют произвести разметку, а также раскрой листового материала (рассматриваем наиболее распространенный материал – малоуглеродистую сталь) для «выкроек» фасонных частей воздуховодов. Рабочие должны обладать знаниями различных соединений элементов и деталей сети, конструктивного функционала автоматики, а также ключевых требований и к материалу, и к оборудованию, закрепленных в СНиП.

Подбор материала и способы работы

Практическая реализация раскроя начинается с этапа выбора соответствующего материала. Нужно учесть факторы насыщения, охлаждения/нагрева, жесткости ярма, вибрационных характеристик, а также целого ряда прочих эксплуатационных нюансов.

Пример компоновки фасонных компонентов

Наиболее распространенным методом обработки листового металла для раскроя элементов воздуховодной сети является газокислородная резка. Этим способом можно реализовывать:

- Непосредственно раскрой стали;

- Обрезка профильного металла;

- Вырезка различных косынок, фланцев, а также остальных заготовок.

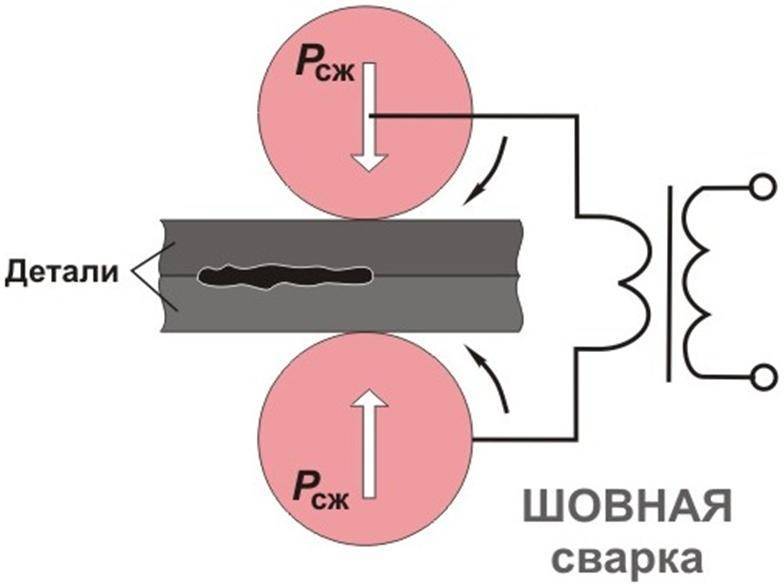

Соединение фасонных компонентов между собой – сварка – также имеет ряд особенностей:

- Обычный (ручной) метод сварки – соединения встык, исключая припуски металла;

- Шовный или точечный способ предусматривает электросварочную автоматику и допускает припуски материала.

Технология шовной сварки

Фасонные элементы воздухообменной сети следует раскраивать при помощи совмещенных шаблонов. Помимо сварки, соединение их между собой в единый комплекс возможно следующими способами:

- Раструбы;

- Фланцы;

- Обжимные бандажи.

Все эти методы крепления элементов труб по существу мало чем отличаются между собой, однако имеют свои индивидуальные особенности. К примеру, раструбное соединение рассматривает кольцо, которое в нагретом состоянии надевается на конец воздуховода, а после остывания сваркой соединяют с трубой. Такую же процедуру осуществляют по отношению к самому воздуховодному каналу. После этого кольца при помощи сварки скрепляют между собой.

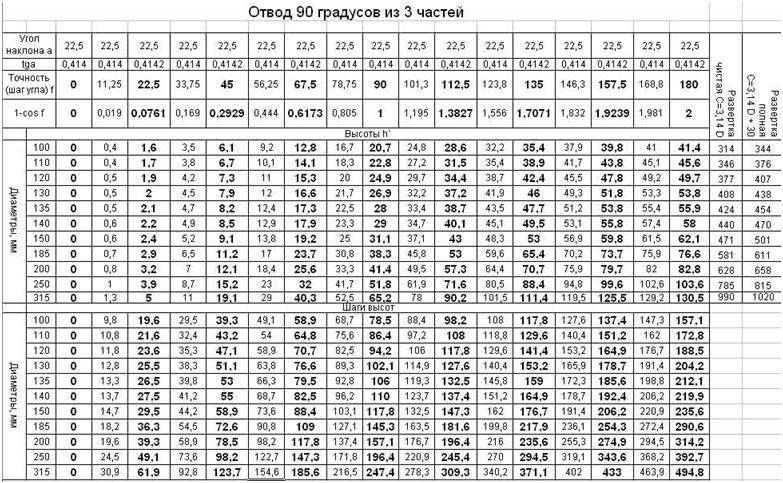

Образец расчетных инженерных таблиц

С целью предотвращения засорения, фасонные части необходимо изготавливать с плавными поворотами, согласно стандартному шаблону.

Следует учесть тот факт, что не все элементы воздуховодной сети одинаковы по износостойкости. Раскрой некоторых частей, которые попадают в такую «зону риска», нужно производить так, чтобы эти компоненты можно было в будущем заменить без угрозы всему комплексу целиком.

Наиболее трудоемкой и ответственной операцией считается разметка тройников, переходов, крестовин, и т.д. Раскрой таких сегментов вентиляции (до 900 мм) нужно выполнять согласно инвентарным совмещенным шаблонам. Детали, чей диаметр составляет свыше 900 мм, следует изготовлять, основываясь на специальных инженерных таблицах, предусматривающих разметки по координатам.

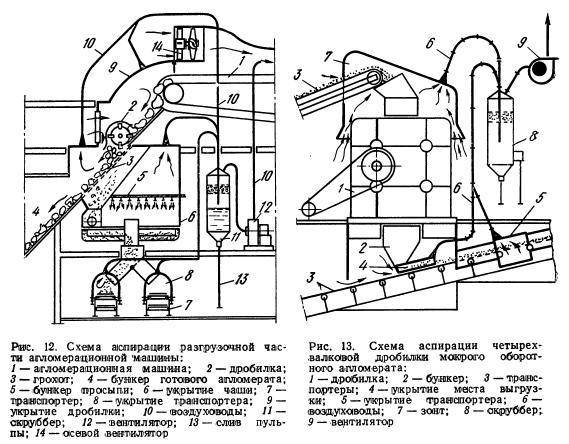

Места установки и состав аспирационных установок для зерна

Пыль, легковесные загрязнения, споры грибка и плесени выбрасываются в воздух в местах хранения, перегрузки, транспортировки и обработки зерна на элеваторах, комбикормовых заводах, предприятиях по производству солода, муки, алкогольных напитков, фасованных зерновых продуктов. Аспирация элеваторов предусматривает установку систем на станциях разгрузки автомобильного и железнодорожного транспорта, в местах установки весового оборудования, на насыпных лотках ленточных транспортеров, в бункерах для хранения, очистки, сушки, дозирования зерна, в местах перегрузки ленточных конвейеров и транспортеров. Пыль и легковитаемый мусор содержат большое количество спор плесени и грибка.

При осуществлении аспирации зерна большая часть примесей отделяется и в производство попадает очищенный материал, который напрямую влияет на качество конечной продукции. В одном грамме отделенной аспирационной пыли зерна содержится в 360 раз больше грибка, чем в очищенном зерне.

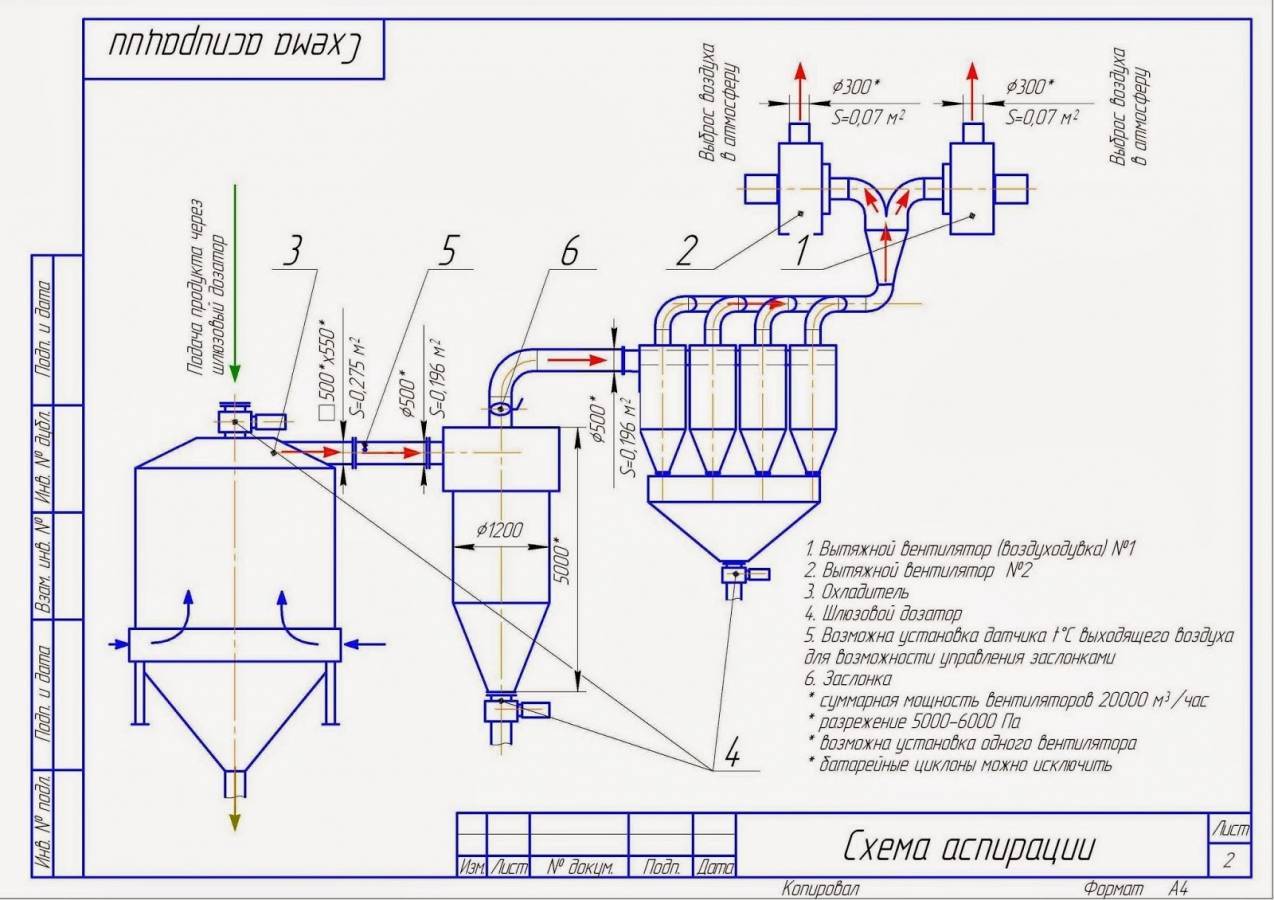

На большинстве предприятий, занимающихся хранением, обработкой и переработкой зерновых культур, комплектуют системы аспирации зерна следующими элементами:

- пылевой вентилятор;

- циклоны;

- модульные или локальные фильтры;

- система воздуховодов;

- зонты, укрытия.

В качестве агрегатов для создания давления в сети аспирации комбикормового завода и элеватора применяются пылевые вентиляторы низкого и среднего давления. Данные вентиляторы обладают большими возможностями для перемещения запыленного воздуха даже с высокой концентрацией загрязняющих частиц. Мощный электрический двигатель, усиленная конструкция корпуса и рабочего колеса позволяют создавать высокое давление, противостоять абразивному износу и эксплуатировать агрегат в течение длительного времени.

Пылевые вентиляторы придают скорость запыленному потоку не менее 8-10 м/с на наклонных и вертикальных участках воздуховодов, 14-16 м/с – на горизонтальных и 10-12 – после фильтрующего устройства. Такие показатели дают возможность снизить сопротивление сети аспирации без риска возникновения пылевых отложений в воздуховодах.

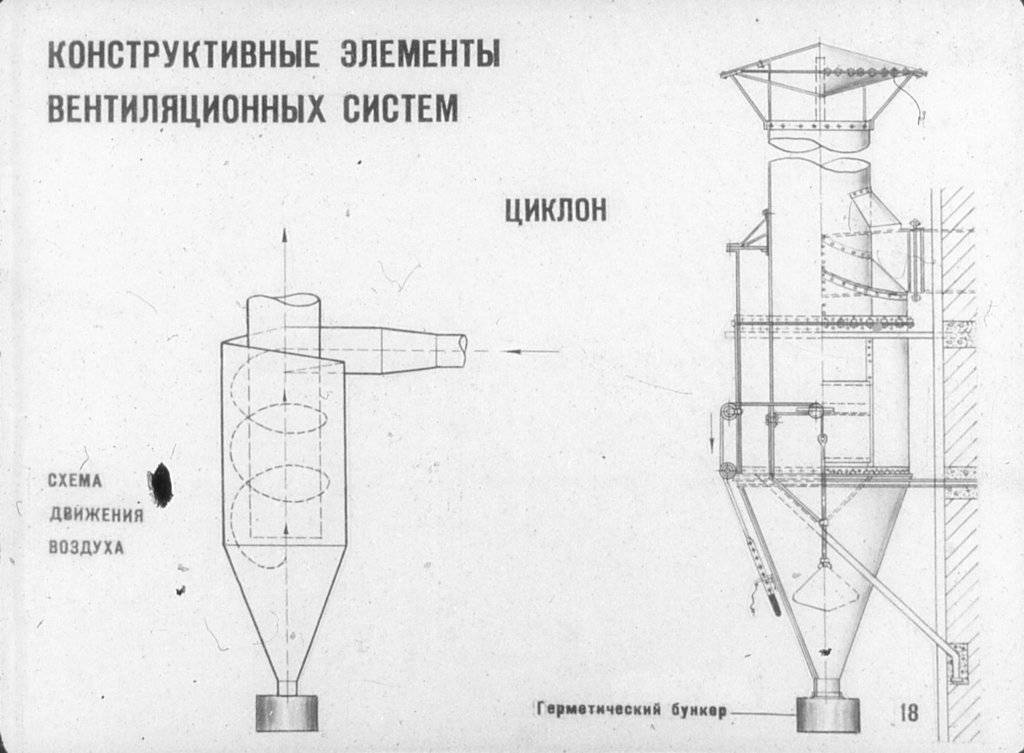

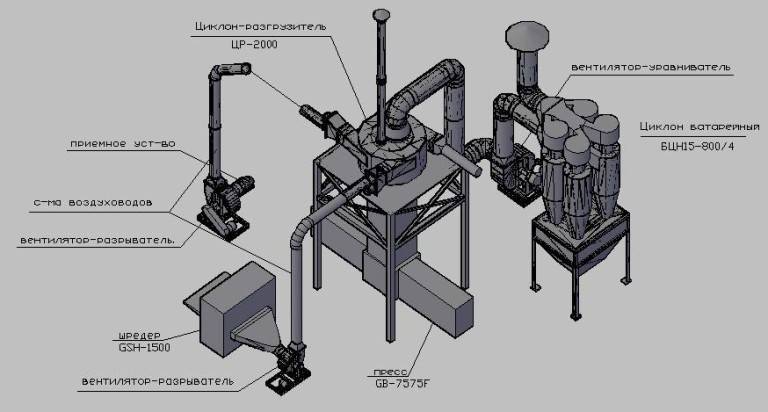

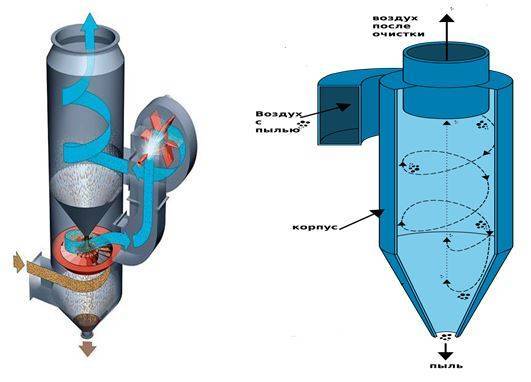

Циклоны являются наиболее распространенными устройствами для очистки от пыли, применяемыми в системах аспирации зерна. Простота конструкции, высокая степень очистки (80-90%), длительный срок эксплуатации и минимальный уровень обслуживания обеспечили циклонам широкое применение и популярность для аспирации элеваторов, зернохранилищ, предприятий по производству комбикормов, солода, муки. Конструкция циклона состоит из корпуса, который имеет цилиндрическую среднюю часть и коническую нижнюю. В верхней части расположен спиралевидный входной патрубок для поступления внутрь корпуса запыленного воздуха. Внутри циклона располагается вертикальная стальная труба, через которую очищенный воздух выходит наружу. В нижней части к корпусу примыкает накопительный бункер, в который ссыпается задержанная пыль.

Основные виды систем аспирации

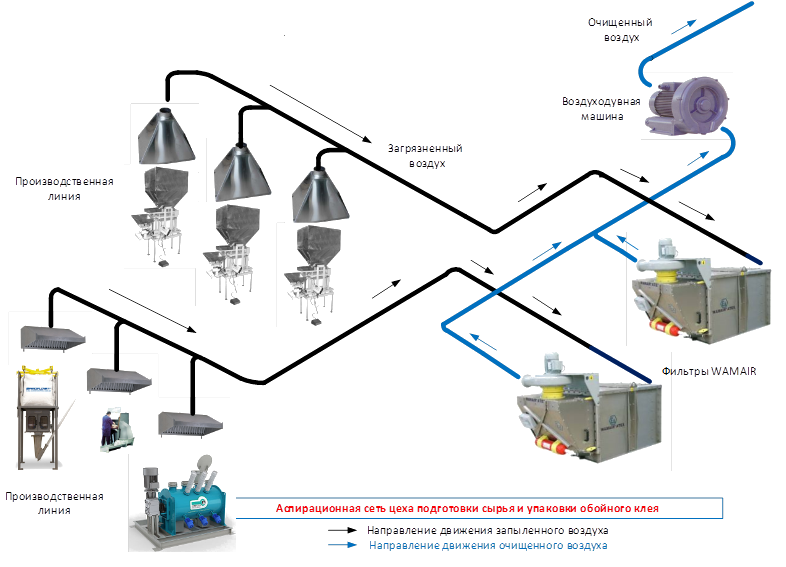

Аспирационные системы делятся типу удаления отработанного воздуха.

Прямоточные – воздушная масса после фильтрации удаляется за пределы помещения.

Рециркуляционные – реализованы так, что очищенный воздух частично или полностью возвращается в помещение.

Последний вариант считается предпочтительным, поскольку он позволяет снизить потери тепла внутри помещения. Это экономит ресурсы на отопление. Тем не менее, качество очистки воздуха должно быть идеальным, чтобы не допустить загрязнения легких работников.

Также системы аспирации могут быть моноблочными и модульными.

Аспирационные моноблоки проводят фильтрацию рядом с непосредственным источником запыления. Если он один, и производство небольшое, то выбор моноблочной установки оправдан.

Из чего состоит система аспирации

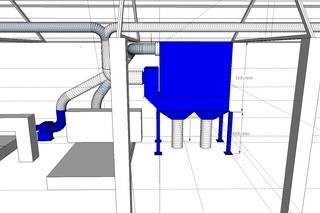

На крупных производствах, где выброс пыли происходит на нескольких участках, промышленная аспирация состоит из нескольких устройств.

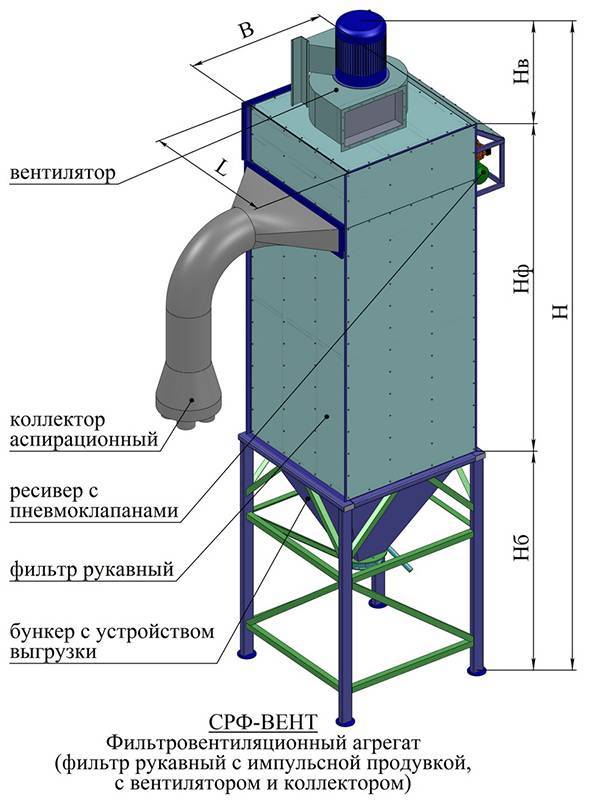

Пылевой вентилятор – важнейший элемент, который нагнетает необходимый объем воздуха для эффективной работы всей системы. Прибор подбирают на основании объема и давления воздушного потока, учитывая его средние потери. Чаще всего в этой роли выступает радиальный пылевой вентилятор среднего или высокого давления.

Пылеуловитель – устройство, разделяющее воздух и твердые частицы. Обычно это циклон или рукавной фильтр. Во время прогона потока через устройство опилки оседают внутри.

Фильтр тонкой очистки – необходим, чтобы избавиться от микрочастиц древесной пыли для полной очистки воздуха перед выбросом в атмосферу/возвратом в цех.

Воздуховоды – герметичные трубы, по которым транспортируется сырье.

Контейнер для сбора пыли – устанавливается вместе пылеуловителем или фильтром тонкой очистки, чтобы собирать осевшие материалы.

На пеллетных заводах есть несколько этапов производственного цикла, на которых образуется запыление и где необходима установка пылеуловителя.

Этап сушки – когда из сушильного барабана, в котором ворошилась щепа, выводятся горячие газы.

Этап измельчения – когда поток дробленых опилок вместе с воздухом поступает в циклон или сразу в бункер с аспирационными мешками.

Этап охлаждения – когда вентилятор нагнетает воздух и пропускает его через массу горячих гранул, в массе которых присутствуют мелкие несгранулированные частицы и пыль.

Улучшения в одноступенчатых коллекторах

Если вы не можете позволить себе циклонный пылесборник, вы можете купить мощный одноступенчатый коллектор, с сумкой или патронным фильтром, который будет ловушкой для частиц размером до 2 микрон. Вы сможете подключить такую установку к каждой машине в вашем цехе деревообработки. Если это большой и мощный цех, то вы можете подключить его к нескольким машинам, используя серию шлангов и соединений, с дробеструйными воротами, чтобы направить поток воздуха, где это нужно. Длинный шланг всасывает воздух, короткий шланг сообщается с пылесборником.

Но имейте в виду, что промышленный стандарт для фильтрации составляет 0,3 мкм. Если вы хотите по-настоящему очистить воздух, вам нужен более тонкий фильтр с послепродажным обслуживанием для вашего пылесборника. Есть модели, которые захватывают частицы размером до 0,3 мкм.

Имейте также в виду, что эти тонкие фильтры быстро забиваются на одноступенчатых коллекторах. Если вы не хотите «взрывать» их сжатым воздухом каждый раз, когда вы отключаете коллектор, то можете добавить разделитель, который превращает ваш пылесборник в двухступенчатую систему. Они доступны в нескольких различных вариантах. Сертифицированные Фолтер фильтры являются недорогими и широко доступными для большинства пылесосов.

Но помните, что большие пылесборники являются излишествами для портативных электроинструментов, таких как шлифмашины. Они не будут легко передвигаться вслед за инструментом, и будут создавать турбулентность, снижая эффективность.

Лечение и реабилитация

Реабилитация включает в себя применение препаратов для наружного и внутреннего использования, подбор методов контрацепции для предупреждения новой беременности.

Сразу после операции применяют антибиотики, а затем в домашних условиях женщина должна принимать оральные контрацептивы, стабилизирующие гормональный фон и предохраняющие от нового зачатия. Для профилактики рубцевания тканей матки используют массаж или специальные препараты с протеолитической жидкостью.

Вакуумный аборт, в отличие от хирургического, практически не повреждает сосуды, поэтому кровоостанавливающие препараты применяются редко.

Препараты для наружного применения

При отсутствии осложнений применяют три вида лекарственных средств: свечи или растворы для спринцевания, гормональные препараты и антибиотики.

В случае возникновения воспалительных процессов и для устранения симптомов кандидоза на фоне приема антибиотиков назначаются свечи:

- Гексикон. Средство обладает противовоспалительным эффектом, предупреждает кровотечение, показывает антисептическую активность.

- Папаверин – обезболивающие суппозитории, позволяющие устранить спазмы и боль.

- Средства на основе индометацина. Назначаются, если в восстановительном периоде после аборта возникло воспаление с лихорадкой.

- Тержинан. Применяют как до операции, так и после нее для предупреждения инфицирования.

Если проводится терапия антибактериальными препаратами, одновременно назначаются противогрибковые средства, предупреждающие развитие кандидоза, например Пимафуцин.

Для внутреннего

После вакуумного прерывания беременности аспирационным методом женщине могут быть назначены:

- Гормональные препараты (ОК). Стабилизируют гормональный фон, нормализуют цикл. Предпочтение отдается средствам Регулон и Новинет. Курс составляет в среднем от 5 до 7 дней.

- Терапия антибиотиками и противогрибковыми средствами. Необходима для снижения риска осложнения. Чаще всего используются Доксициклин, Метронидазол, Флуконазол.

- Иммуностимуляторы, витаминные комплексы, содержащие антиоксиданты. Повышают иммунитет, сокращают длительность восстановительной фазы.

В дополнение к основному лечению могут использоваться средства народной медицины. Наиболее популярными считаются свечи на основе меда, алоэ, отваров трав, которые вводятся во влагалище после прекращения кровомазания.

Мини-аборт, сделанный на раннем сроке, считается одним из наиболее атравматичных способов прервать нежелательную беременность. По желанию женщины он проводится максимально до 13-й недели. Использование аспирационного метода практически исключает травмирование маточного эндометрия и снижает риск инфицирования, воспаления и кровотечений.

Устройство и преимущества

Как работает аспирационный извещатель

Техническое решение по созданию аспирационного пожарного извещателя не блещет особой новизной, так как подобные приборы появились вскоре после изобретения лазера:

- Состоит из приемного блока/модуля для определения наличия частиц дыма/газа с установленными внутри передатчиком – лазером, иногда для красивой непонятности называемого некоторыми производителями HPLS – сверхярким источником света; приемника – фотодиода, вентилятора/воздушного насоса, а также нескольких контрольных трубопроводов с дозированными отверстиями, для постоянного забора проб воздушной среды из контролируемых помещений.

- Блок автоматического пожарного извещателя (АПИ) монтируется вне контролируемых помещений, что дает ему максимальную защищенность от любых внешних воздействий.

- Длина приемного трубопровода у некоторых производителей АПИ может достигать до 100 м.

- Для очистки проб воздуха от пыли используются фильтры, влаги – сборники конденсата, взрывопожароопасной среды – соответствующее оборудование.

- Главное достоинство АПИ – намного более ранее обнаружение пожара, чем у любого другого типа существующих пожарных извещателей, включая оптико-электронные дымовые устройства. Чувствительность аспирационного извещателя во много раз выше, чем у них.

- АПИ можно устанавливать на объектах с такими сложными условиями эксплуатации, где установка традиционных датчиков пожара невозможна или нецелесообразна. Например, сильно запыленные или взрывоопасные зоны цехов, складов; помещения с очень высокой/низкой температурой, высокой скоростью воздушных потоков, с перекрытием сложной многоярусной или куполообразной конструкции, а также для контроля различного технологического оборудования, вентиляционных систем.

- Требования к установке таких устройств изложены в разделе 13.9 СП 5.13130.2009, где они именуются ИПДА. Сводом правил рекомендовано, чтобы ими защищались помещения с большой высотой и объемом: атриумы, музеи, картинные галереи, вокзалы, аэропорты, торговые, спортивные залы, цирки, склады, производственные цеха, а также серверные, ЦОД, причем высота монтажа воздухозаборных труб может достигать 21 м, что впечатляет.

Вывод: АПИ – это технологическая вершина эволюции дымового пожарного извещателя, позволяющая устанавливать АПС там, где раньше это было невозможно, а также обнаруживать пожар на значительно более ранних стадиях, что также немаловажно.

Выводы и полезное видео по теме

Здесь представлен обзор распаковки и монтажа мобильной системы аспирации RIKON DC3000 для деревообрабатывающей промышленности:

В этом ролике продемонстрирована стационарная система аспирации, используемая при производстве мебели:

Системы аспирации – современный и надежный способ очистки воздуха в промышленных помещениях от опасных загрязнений. Если конструкция правильно спроектирована и смонтирована без ошибок, она продемонстрирует высокую эффективность при минимальных затратах.

Есть, что дополнить, или возникли вопросы по теме аспирационных систем? Пожалуйста, оставляйте комментарии к публикации. Форма для связи находится в нижнем блоке.

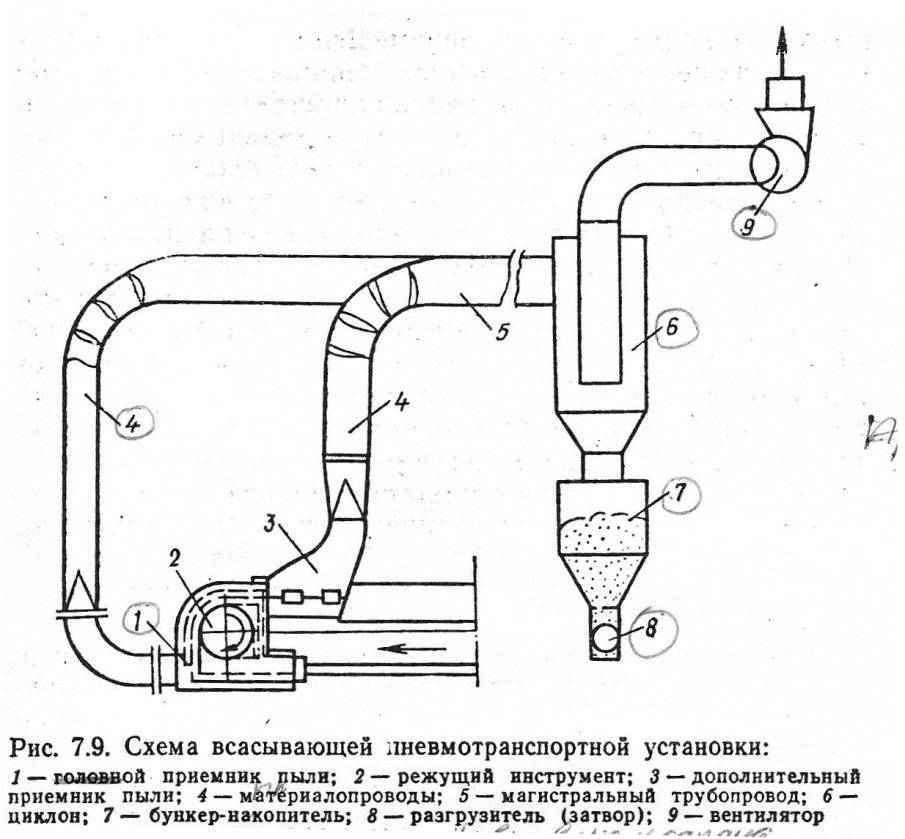

Аспирация предназначена для удаления мелких сухих частиц из-под укрытий транспортно-технологического оборудования и рабочей зоны используя метод засасывания их с потоком воздуха (воздух используется в качестве среды-носителя) в трубопровод системы аспирации, по которому частицы с потоком воздуха достигают места назначения (фильтра, отстойника и собираются в какую-либо тару). Для устранения пылевыделений используются системы аспирации с разветвлённой сетью воздуховодов и газоочистным оборудованием.

Монтаж и наладка аспирационных установок производится на предприятиях по хранению и переработке зерновых продуктов, кирпичных заводах, карьерах и т. д.

Аспирация отличается от вентиляции тем, что в вентиляции работа системы сосредоточена на управлении потоками воздуха как таковыми, а в аспирации воздух используется лишь в качестве носителя, а работа системы сосредоточена на удалении мелких сухих частиц.