Выбор материала для труб газоснабжения по нормам СП 62.13330

Для выбора материала труб газоснабжения следует руководствоваться требованиям раздела 4 СП 62.13330.2011 Газораспределительные системы. Актуализированная редакция СНиП 42-01-2002.

Согласно п.4.1 СП 62.13330.2011 проектирование, строительство и реконструкцию сетей газораспределения и газопотребления рекомендуется осуществлять в соответствии со схемами газоснабжения, разработанными в составе федеральной, межрегиональных и региональных программ газификации субъектов РФ в целях обеспечения предусматриваемого этими программами уровня газификации жилищно-коммунального хозяйства, промышленных и иных организаций.

Строительство, реконструкцию сетей газораспределения рекомендуется осуществлять с применением преимущественно полимерных труб и соединительных деталей (например, из полиэтилена и его модификаций, полиамидов) и других сертифицированных материалов.

В сетях газораспределения и газопотребления безопасность использования газа рекомендуется обеспечивать применением технических средств и устройств.

Присоединение вновь построенных газопроводов к действующим газопроводам рекомендуется предусматривать без отключения потребителей газа.

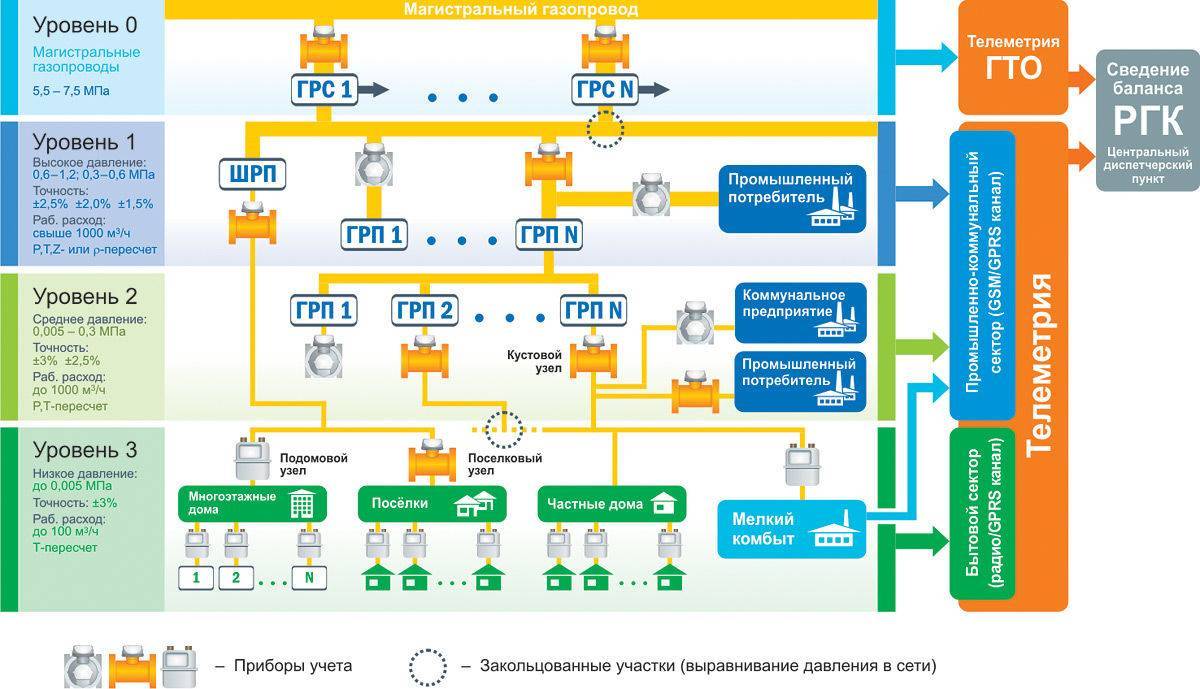

Согласно п.4.3 СП 62.13330.2011 по рабочему давлению транспортируемого газа газопроводы подразделяют на газопроводы высокого давления категорий 1 и 2, среднего давления и низкого давления в соответствии с таблицей 1*.

Газопроводы из полиэтиленовых труб могут применяться для подземной прокладки при давлении природного газа до 0,6 МПа включительно внутри населенных пунктов, до 1,2 МПа включительно — по территории промышленной зоны и межпоселковые и до 0,005 МПа включительно — для паровой фазы СУГ.

Полиэтиленовые трубы и соединительные детали могут изготовляться по ГОСТ Р 50838 и ГОСТ Р 52779 соответственно или по техническим условиям из композиций полиэтилена, отвечающих требованиям этих стандартов. Характеристики труб, изготовленных по техническим условиям, должны соответствовать или быть более жесткими, чем предусмотрено ГОСТ Р 50838-2009 (таблица 3), а для соединительных деталей — чем предусмотрено ГОСТ Р 52779-2007 (таблица 5).

Таблица 1

| Классификация газопроводов по давлению, категория | Вид транспортируемого газа | Рабочее давление в газопроводе, МПа | |||||

| Высокое | 1 | Природный | Св. | 0,6 | до | 1,2 | включ. |

| СУГ | Св. | 0,6 | 1,6 | ||||

| 2 | Природный и СУГ | 0,3 | 0,6 | ||||

| Среднее | — | То же | 0,005 | 0,3 | |||

| Низкое | — | До | 0,005 | включ. |

Газопроводы из стальных труб и их соединительные детали могут применяться для наружной и внутренней прокладки для всех давлений для природного газа и до 1,6 МПа включительно — для СУГ.

Газопроводы из медных труб и их соединительные детали могут применяться для наружной и внутренней прокладки при низком давлении природного газа.

Для сетей газораспределения и газопотребления при соответствующем обосновании допускается применение труб и соединительных деталей из иных материалов, применение которых разрешено в установленном порядке.

Согласно п.5.2.4 СП 62.13330.2011 запрещено использовать полиэтиленовые трубы при:

Не допускается прокладка газопроводов из полиэтиленовых труб для транспортирования газов, содержащих ароматические и хлорированные углеводороды, а также газопроводов СУГ, за исключением паровой фазы низкого давления, и при температуре стенки газопроводов в условиях эксплуатации ниже минус 20 °С.

Примечание: СУГ — сжиженных углеводородных газов.

Преимущества и недостатки газовых ПЭ-труб

Материалом изготовления труб для газопровода может быть не только полиэтилен, но и сталь или полипропилен, однако лидирующие позиции на рынке комплектующих для газопроводов занимают именно ПЭ-трубы.

Широкая популярность ПЭ-газопроводов обусловлена множеством достоинств полиэтиленовых труб:

- Долгий срок службы – не менее 50 лет: полиэтилен не разлагается в естественной среде, нейтрален ко многим химически активным веществам, вследствие чего не склонен к уменьшению внутреннего диаметра из-за образования отложений и не подвержен коррозии, устойчив к погодным изменениям.

- Надежность и безопасность: газонепроницаемые и прочные стенки труб не образуют протечек, гладкая внутренняя поверхность обеспечивает свободное движение газа, и в отличие от стальных труб полиэтиленовые не проводят электричество.

- Простота монтажа: трубы имеют небольшой вес, выпускаются в виде длинномеров, что в совокупности с их эластичностью, позволяет прокладывать газопроводы с минимальным количеством соединений, водо– и газонепроницаемость стенок позволяет обойтись без установки гидроизоляции, для работы не требуется защитное снаряжение и сложное оборудование.

- Экологичность: полиэтилен не выделяет в окружающую среду вредных веществ.

- Экономичность: полиэтиленовые газовые трубы имеют невысокую стоимость как самих труб, так и комплектующих, монтаж также не требует серьезных финансовых затрат.

Рекомендуем ознакомиться: Отсечной запорный клапан в трубопроводах

При всех достоинств трубы из полиэтилена не лишены недостатков:

- Под воздействием солнечного света структура полиэтилена постепенно разрушается.

- Интенсивных нагрузок этот материал не выдерживает, поэтому под дорогами и линиями коммуникаций ПЭ-трубы необходимо укладывать в металлический футляр, а в регионах с повышенной сейсмической активностью их использовать нельзя даже в комбинации с кожухом.

- Диапазон выдерживаемых температур невелик – от -15 до 40 градусов, что вкупе с неустойчивостью труб перед ультрафиолетом и интенсивными нагрузками требует укладывания газопровода на глубину около 1 метра.

Внутренние газопроводы

К газовой разводке должен быть обеспечен свободный доступ

К газовой разводке должен быть обеспечен свободный доступ

Внутренние газопроводы – это система труб и различных приборов контроля, которые транспортируют газ к тепловым агрегатам внутри дома или квартиры. Внутреннюю разводку подключают к внутридомовым газопроводам низкого давления с давлением не более 3000 Па.

При подключении внутриквартирной разводки к сетям со средним или высоким давлением, обязательно наличие редуцирующего оборудования, например, газорегуляторной установки шкафного типа.

Каждый объект, который потребляет газ, должен быть оборудован приборами учета расхода голубого топлива в соответствии с требованиями нормативных документов РФ.

Газовая разводка

Вначале составляется проектная документация. Учитывается место входа трубы в дом – это должно быть нежилое помещение или котельная. Из нее проще всего вести дальнейшую разводку по дому. Через пробуренное в стене отверстие, в которое вставляется стальная гильза (футляр), труба вводится в дом.

Если планировка здания не позволяет ввести трубопровод в нежилое помещение и труба проходит через жилые комнаты, такой способ называется транзитным. При этом не разрешается ставить запорную арматуру на таких участках, а также выполнять резьбовые соединения.

Из соображений безопасности труба прокладывается внутри открытым способом. Это ухудшает эстетические характеристики, но открывает доступ для своевременного ремонта или отключения подачи топлива.

Есть возможность уложить трубы в штробы и закрыть их вентилируемыми экранами, которые можно легко демонтировать, услышав запах газа в помещении.

Трубы соединяют с помощью электрической сварки. Это наиболее надежный способ.

Оборудование

К газовому оборудованию для частного дома относится:

К газовому оборудованию для частного дома относится:

- мини котельная;

- приборы для учета расхода газа – счетчики;

- оборудование для использования сжиженного газа;

- системы управления, сигнализации утечки газа.

Кроме этого – газовые котлы, печи и отопительные приборы, которые работают на голубом топливе.

Опрессовка

Опрессовка газопровода необходима для дальнейшего безопасного использования системы. Проводится методом закачивания воздуха внутрь системы под давлением. Если через некоторое время показания манометра снижаются, в газопроводе имеется утечка.

Техника безопасности

При монтаже внутреннего газопровода запрещено:

- укладывать тонкостенные газовые трубы через дверные или оконные проемы;

- прокладывать трубы ниже 2 м от уровня пола;

- гибкие участки трубы делать длиннее 3 м;

- выполнять разводку в труднодоступных местах;

- если кухонная разводка выполнена в вентиляции, данный участок нельзя совмещать с общедомовой вентиляционной системой;

- потолок и стены вблизи газовой трубы должны быть выполнены из негорючих материалов;

- в качестве крепления используются стальные скобы и хомуты с резиновыми подкладками.

Выбор объёма газгольдера

Выбирая размеры установки, следует знать, что минимальный по объёму серийный газгольдер – 1000 литров. Рассчитан он на потребности частного дома площадью 40–50 м² с кирпичными стенами. Для аналогичной постройки площадью 100 м² требуется ёмкость на 2500–3000 л, для 200 м² – на 5500 или 6000 литров.

Если надо рассчитать объём газгольдера для отопления дома из кирпича, умножьте площадь здания в м² на 25 — это для заправки не чаще 1 раза в год. Заправляют такой резервуар в период с марта по сентябрь, когда стоимость сжиженного газа обычно снижается.

Не стоит забывать, что придется еще прокладывать трассу — трубы для подачи газа к потребителям — котлу, газовой колонке, плите и т.д.

Если стены здания не кирпичные, рассчитать объём газгольдера можно, зная, каким будет для выбранного автономного газоснабжения частного дома расход газа за определённый период. Если таких данных нет, сравниваете теплопроводность кирпичных стен и стен вашего дома. И по результатам сравнения увеличиваете или уменьшаете объем ёмкости.

Пример расчёта

В качестве примера можно привести расчёт газгольдера для дома 200 м² со стенами из кирпича. Предполагается, что в течение отопительного сезона (около полугода), в среднем сжигается около 25 литров сжиженного газа на квадратный метр отапливаемой площади. Для дома 200 м² в этот период уходит 25 л * 200 м² = 5000 литров. Это и будет требуемый объем газгольдера для этого дома.

Можно примерно рассчитать объем ёмкости газгольдера по размерам дома и материалу наружных стен

Расчётный объём может измениться, если в доме находятся другие потребители газа кроме отопительной системы – например, водонагреватель или газовая плита. Они «тянут» совсем немного газа, так что добавить можно 15-20% от полученной цифры.

Расчёт по мощности котла

Есть и другая методика определения объёма газгольдера, завязанная на мощности отопительного котла. Обычно принимают, что котёл должен работать примерно на половине своей мощности или половину времени. В таком случае в самый холодный период он без проблем справится с отоплением. Кроме того, такой подход продлевает срок службы котла (он не работает на пределе мощности, так что изнашивается медленнее). Поэтому считают расход газа 50% мощности котла.

Пример расчета. Стоит котел на 22 кВт. Для расчета берем половину мощности — необходимо чтобы топливо выдавало 11 кВт тепла. При сжигании одного литра сжиженного газа получаем 12,5 кВт тепла (справочные данные, если знаете каким газом будете пользоваться, берете теплотворную способность вашего топлива). Далее расчет такой:

- Для получения 11 кВт потребуется 11 кВт : 12,5 кВт/литр = 0,88 литра. Это объем газа, необходимый для работы котла в течение часа.

- Чтобы узнать суточный объем, умножаем на 24 часа: 0,88 л * 24 часа = 21,12 литра/сут.

- Месячный расход — полученную цифру умножаем на 30 дней. 21,12 л/сут * 30 дн = 720 литров/мес.

Более точно можно рассчитать объем газгольдера по мощности отопительного котла Далее посчитать объем газгольдера для частного дома не составит труда — считаете количество месяцев в отопительном периоде, умножаете. Еще стоит провести корректировку в зависимости от КПД котла. Для новых котлов это некритично, а вот для старых добавка может быть очень существенной. Например, если КПД котла 88%, необходимо добавить 12% от расчетного объема.

Переходы

Они могут быть даух типов: под- и надводными. Первые устраиваются перпендикулярно оси водного потока. При обустройстве переходов предусматриваются допустимые промежутки между параллельно расположенными трубопроводами в зависимости от их диаметра. Глубина залегания при этом должна быть не менее полуметра от уровня предположительного размыва дна до поверхности трассы и не менее 1 м от проектных отметок. В процессе строительства переходов через обводненные либо водные участки для предотвращения всплытия трубы оснащают специальными грузами. Также может осуществляться сплошное бетонирование либо засыпка минеральным грунтом.

К участкам проходов через разного рода препятствия (как естественные, так и искусственные) предъявляются требования, соблюдение которых обеспечивает надежность эксплуатации трубопроводов и безопасное их использование в дальнейшем. Метод сооружения выбирается в соответствии со сравнительным анализом показателей нескольких способов. Полости переходов очищаются с помощью промывки. Надземные элементы могут быть арочными, висячими либо балочными. Выбор в данном случае зависит от условий, в которых осуществляется строительство.

Надземные переходы используются на переходах через овраги, небольшие реки и пр. В балочной конструкции предусматривается самонесущая труба. Переход висячего типа могут быть вантовыми, провисающими и гибкими. В последних крепление осуществляется с помощью подвесок к нескольким (или одному) тросам. Они перекидываются через пилоны. В вантовых системах удержание трубы в проектном положении осуществляется за счет наклонных тросов либо жестких ферм. Арочные переходы используются преимущественно при пересечении каналов. В их составе присутствуют жесткие конструкции. В провисающих переходах газопровод свободно провисает под собственным весом и массой топлива.

Вместительность газгольдеров

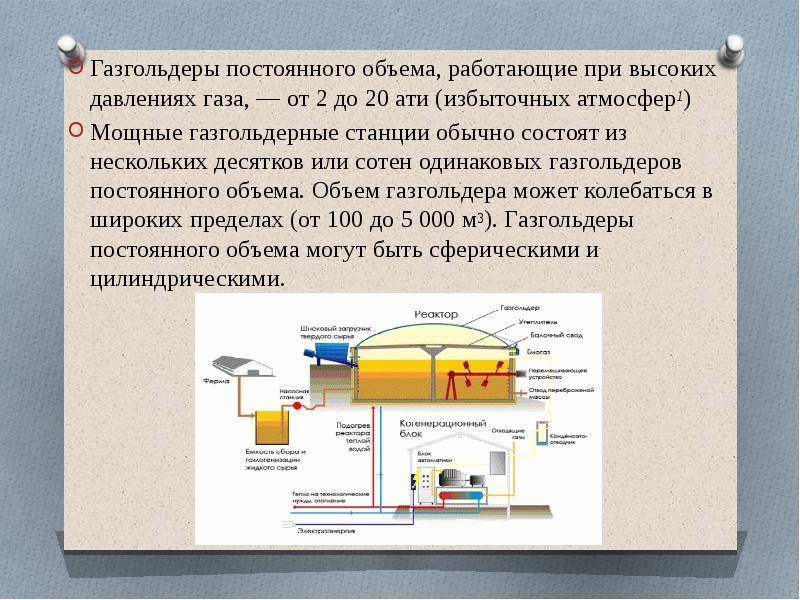

Средний размер газовых хранилищ для частных жилых объектов варьируется от 2,7 куб. м до 10 куб. м. Однако такие цифры не являются пределом. Для небольших промышленных предприятий емкость резервуара может составлять до 200 куб. м. Еще больше поражают своими масштабами газгольдеры, которые используются на крупных газораспределительных станциях. В отдельных случаях объем такого хранилища достигает 100 тыс. куб. м.

Естественно, для загородных коттеджей такие размеры совершенно ни к чему, и обычно для решения всех нужд в плане отопления, приготовления пищи, подогрева бассейна и пр., вполне хватает резервуара с вместительностью до 10 кубометров газа, даже если речь идет о крупных 2-х или 3-х этажных виллах.

Газгольдер, объемом в 10 куб. метров.

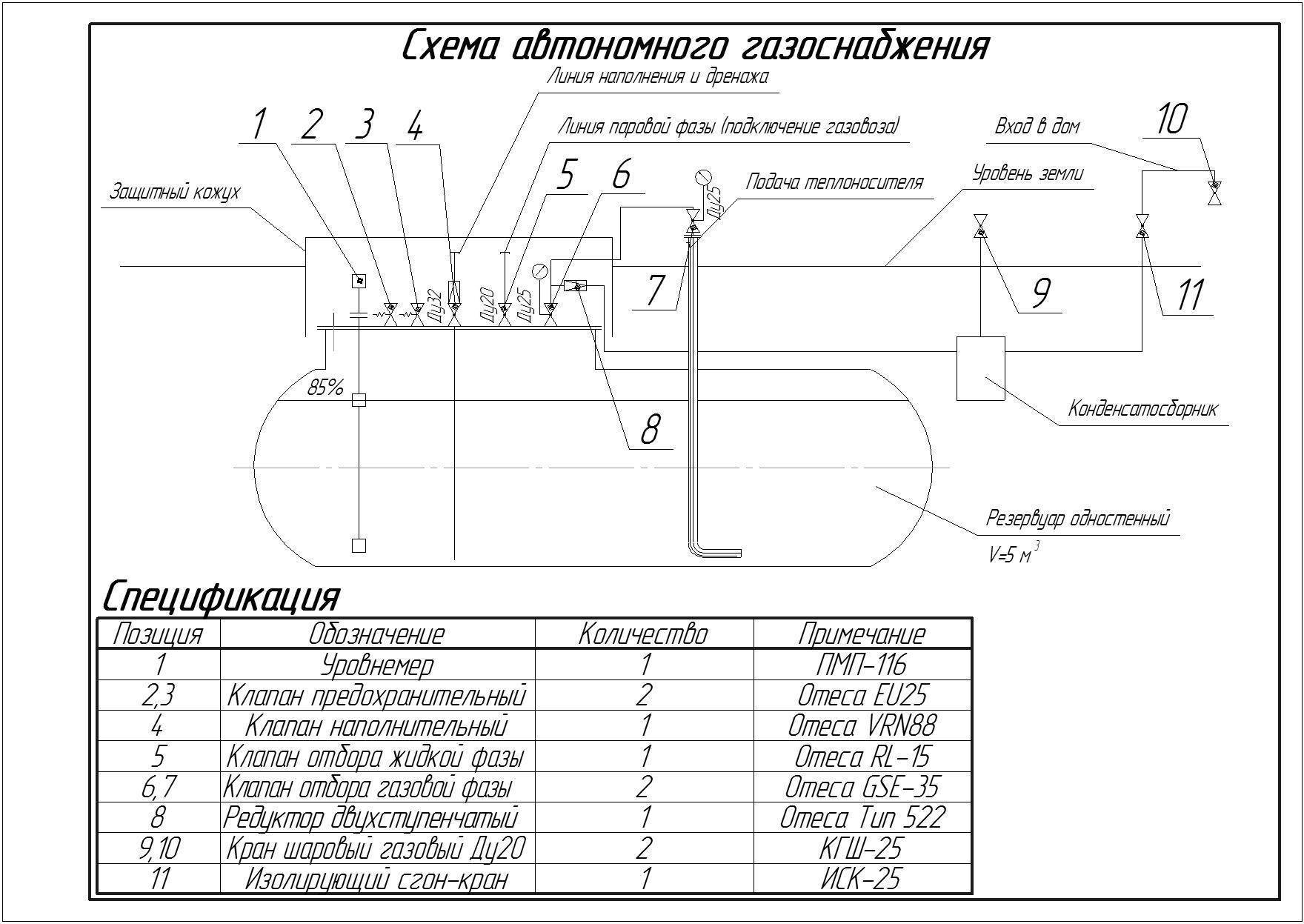

При выборе емкости газохранилища для своего дома необходимо предусмотреть один важный нюанс. Оно никогда не заполняется «под завязку», а полезный объем составляет всего 85%. Поэтому рассчитывать общие габариты нужно с определенным запасом.

Устройство и принцип работы автономного газового резервуара

Если газ нужен только для бесперебойной работы плиты, то хватит одного или двух газовых баллонов стандартной емкости. Для обогрева дома, приготовления пищи и выработки электроэнергии через газовой генератор потребуется устанавливать цистерну емкостью от 2000 до 20000 л. Объем рассчитывается индивидуально под потребности владельцев.

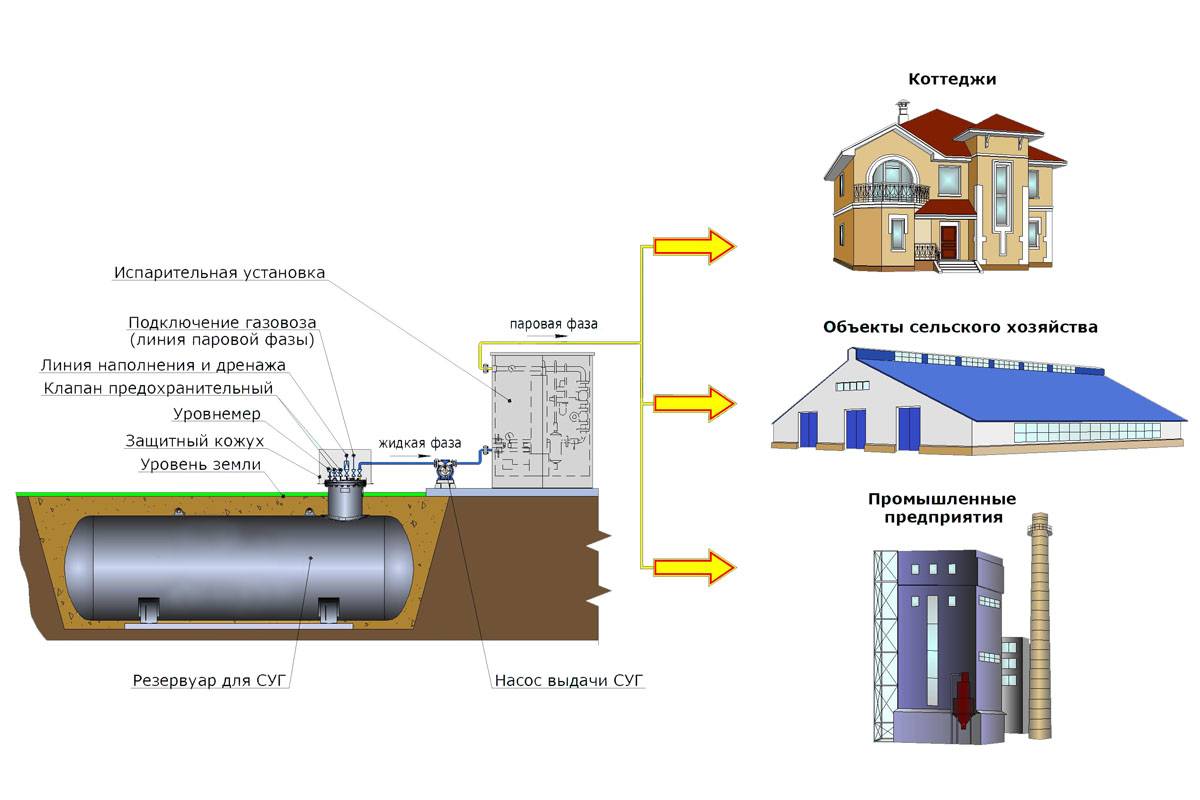

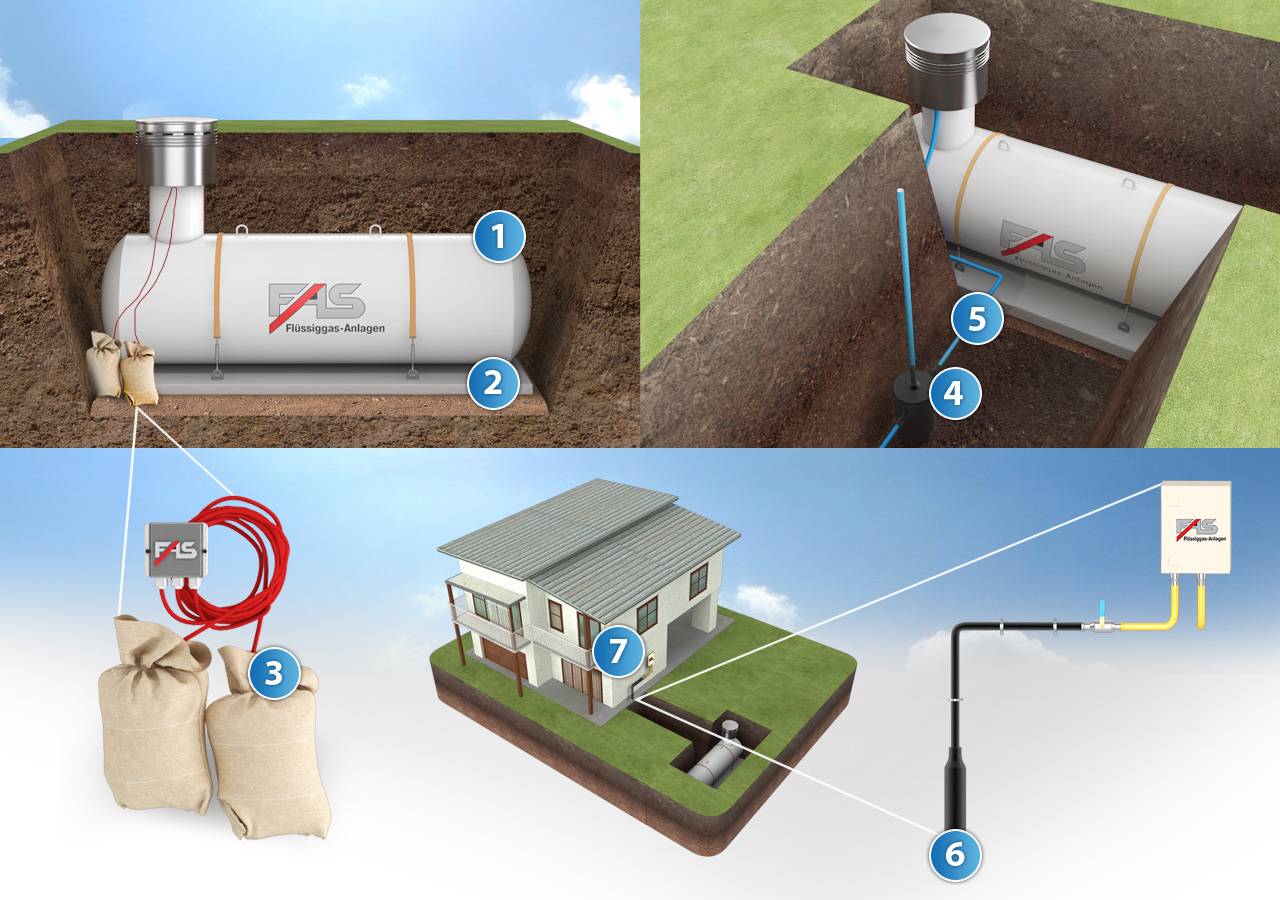

Работа автономного газгольдера состоит из таких моментов:

- Возле дома размещают резервуар. По технике безопасности нужное расстояние должно быть от 10 м. Удаленность от водозабора 15 м. Не стоит забывать и про удобство подъезда автоцистерны для заправки газгольдера.

- Котлован под цистерну должен быть по глубине ниже уровня промерзания почвы. В таком случае не будет риска замерзания СУГ при сильном морозе.

- При необходимости под резервуар можно залить монолитную плиту.

- Емкость заполняют СУГ – природным газом, охлажденным и сжиженным под действием низкой температуры. Таким образом газовая смесь уменьшается в объеме примерно в 600 раз. Сокращается и концентрация сернистых соединений. Газ испаряется. Потом газ проходит через редуктор, где рабочее давление составляет 30–50 миллибар.

- Газ с таким давлением от горловины газгольдера подается в трубопровод. При этом должна быть предусмотрена правильная разводка труб под котел, подача на кухню для газовой плиты, к генератору.

Для обеспечения эффективного процесса испарения нужно учесть такие нюансы:

- Емкость необходимо снабжать пропан-бутаном не более, чем на 85%.

- Нельзя допускать охлаждения емкости до уровня температуры ниже 0 градусов. В большинстве случае это касается наземных газгольдеров. Поэтому нужно предусмотреть утепление сооружения.

- В вертикальных цистернах маленькая площадь испарения, из-за чего придется устанавливать дополнительные испарители.

Классификация магистральных труб

По материалу

Стальные

Получили наибольшее распространение за счет надежности, относительно невысокой цены и простоты сварки. Применяются во всех типах магистральных трубопроводов, но, в последние годы, процент использования стальных труб неуклонно падает. Основные причины этого низкая коррозионная стойкость материала, потребность в большом количестве компенсаторов различного типа при в трубопроводах, высокая трудоемкость прокладки.

Соединения стальных труб осуществляют с помощью сварки. От коррозии используют метод катодной защиты или покрытие битумно-резиновой изоляцией. Для транспортирования сильно агрессивных сред, применяют стальные трубы с внутренней изоляцией.

Чугунные

В основном применяются в системах водоснабжения и водоотведения. Достоинства — долговечность и коррозионная стойкость включая стойкость к коррозии под воздействием блуждающих токов. Применяются для магистралей в условиях больших нагрузок на грунт. Современные образцы изнутри покрываются цементно-песчаным составом, для уменьшения скорости образования отложений.

Учитывая то, что коррозионная стойкость зависит от целостности внутреннего и внешнего покрытия, основной недостаток — хрупкость материала, По этой же причине плети трубопроводов имеют ограниченную гибкость, что увеличивает риск протечек.

Для чугунных труб используют стыки с асбестоцементной заделкой, они эластичны, хорошо сопротивляются вибрационным нагрузкам и надежны. Существуют соединения на резиновых кольцах без чеканки.

В настоящее время применение этого типа труб ограничено из-за высокой цены и сложности укладки, обусловленной большим весом.

Полимерные (пластиковые)

Изготавливают из полиэтилена, поливинилхлорида, полипропилена, стеклопластика и др. В основном используются в системах водоснабжения, газоснабжения и тепловых сетях. Вид полимера подбирается в зависимости от санитарных требования (для питьевой воды) и условий эксплуатации.

При достаточной жесткости, такие трубы гибкие и эластичные, что позволяет компенсировать небольшие сдвиги грунта и тепловое расширение. Полная инертность к транспортируемым средам и устойчивость ко всем видам коррозии обеспечивают длительный срок службы. Для наземной прокладки используют предизолированные трубы — устойчивые к ультрафиолетовому излучению.

Полимерные магистральные трубы — наиболее прогрессивный вид, по мере развития химической промышленности, область применения постоянно расширяется

Асбестоцементные и бетонные

Отличаются высокой долговечностью готовых конструкций, коррозионной стойкостью механической прочностью и относительно низкой ценой. Внутренняя поверхность устойчива к образованию минеральных отложений и образованию ила. В основном используются для систем технического водоснабжения, водоотведения и канализации. Соединения для этого вида труб осуществляют муфтами с резиновыми кольцами.

По диаметру

К магистральным, по Российским нормативам, согласно ГОСТ 20295-85, относят трубы с диаметром более 114 мм. По европейской классификации — магистральными определяются трубы из любого материала с диаметром более 200мм.

В нефтяной отрасли, в зависимости от диаметра труб для магистральных нефтепроводов существует разделение на классы:

- I – диаметр более 1000 мм,

- II – от 500 до 1000мм,

- III – от 300 до 500 мм,

- IV – менее 300мм.

По исполнению

По Российской классификации выделяют трубы «обычного» и «северного» исполнения.

- В хладостойком исполнении к ударной вязкости и доле вязкой составляющей в изломе предъявляются требования, выполнение которых должно обеспечиваться при температуре минус 20 °С, а для образцов с U-образным концентратором при минус 60 °С

- В обычном исполнении требования смягчены до 0 и минус 40°С соответственно.

По внутреннему рабочему давлению

- Напорные. Для водоснабжения, газоснабжения, тепловых сетей, нефтегазопроводы.

- Безнапорные. Используются в системах водоотведения и канализации.

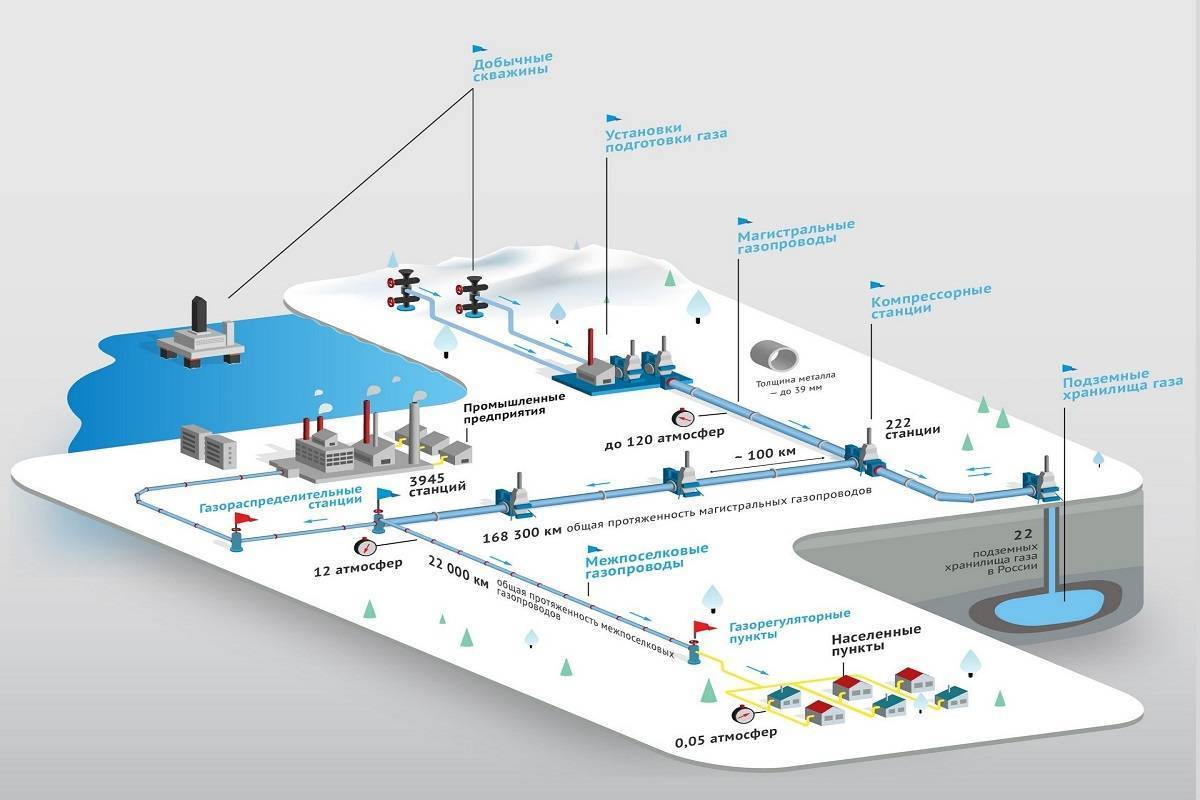

В газовой отрасли, в зависимости от рабочего давления, выделяют трубы для двух классов магистральных газопроводов:

- Класс I — режимы работы под давлением от 2,5 до 10 МПа (от 25 до 100 кгс/см2),

- Класс II — рабочий режим в пределах от 1,2 до 2,5 МПа (от 12 до 25 кгс/см2).

По рабочей температуре переносимой среды

- Используются в холодных трубопроводах (менее 0 °C).

- В нормальных сетях (от +1 до +45 °C).

- В горячих трубопроводах (выше 46 °C).

По типу изоляционного покрытия

В целях защиты от коррозионного воздействия применяют покрытия, обладающие свойствами диэлектрика (защита от коррозии, порождаемой блуждающими токами), водонепроницаемости, термостойкости, эластичности и механической прочности.

Требования к трубам в нефтегазовой отрасли

Для магистральных нефтегазопроводов в основном применяются сварные трубы из стали. В качестве межгосударственного стандарта принят ГОСТ 31447-2012 «Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов». На 2021 год, эти нормы утверждены шестью странами (Азербайджаном, Беларусью, Казахстаном, Киргизией, Россией и Узбекистаном)

Для стальных газонефтепроводных труб с продольным и спиральным швом диаметром от 114 до 1420мм, предназначенных для транспортировки природного газа, нефти и нефтепродуктов, нормативом утверждены повышенные требования к надежности и качеству изготовления. Условия распространяются на трубы, предназначенные для систем функционирующих климатических зонах с температурой окружающей среды до минус 60°С и рабочим давлением до 9,8МПа.

Основные типы

- Тип 1 — сваренные методом высокочастотной сварки, с одним продольным швом, диаметром от 114 до 530 мм;

- 2 тип — сваренные методом дуговой сварки под флюсом, спиральным швом, диаметром от 159 до 1420мм;

- Тип 3 — сваренные методом дуговой сварки под флюсом, с одним или двумя продольными швами, диаметром от 530 до 1420мм.

Без дополнительного согласования между производителем и покупателем, трубы изготавливаются немерной длины в диапазоне от 10.5 до 12 м.

Установлены предельные отклонения при производстве, в том числе:

- по номинальной толщине стенки 5%,

- профиля трубы от окружности не должно превышать 0.15%,

- кривизна не более 1.5 мм на 1 погонный метр.

- допуск на овальность для разного типа труб.

Методы контроля качества сварных стальных труб

Для проведения контрольных мероприятий, из готовой партии труб отбирают образцы и пробы. Технологические и механические проверки проводят по ГОСТ 30432-96.

Для контроля соответствия труб заданным требованиям проводят испытания на:

- растяжение основного металла,

- ударный изгиб основного металла,

- растяжение сварного шва,

- ударный изгиб сварного шва,

- сплющивание кольцевых образцов,

- статический загиб.

Для 20% труб в каждой партии проводят гидроиспытания, качество поверхности определяют визуально.

Маркировка, упаковка, транспортирование и хранение

На каждую трубу несмываемой краской или клеймом наносят маркировку, содержащую:

- Наименование предприятия или товарный знак производителя;

- Марку стали;

- Номер трубы и клеймо ОТК;

- Год изготовления.

По согласованию между производителем и покупателем может наносится дополнительная маркировка.